只剩两天了。 还没参加的朋友们,赶紧写几句春节祝福语,赢取奖品吧。 抓住机会,不要错过。

↓↓↓点击图片立即加入

进入21世纪后,我国经济持续稳定发展,促进了公路、铁路和城市交通系统的建设和完善,带动了桥梁建设的快速发展和进步。 桥梁建设不仅满足于功能性,而且向高速、大跨度、重载、环保、美观的方向发展。 我国先后建成了重庆朝天门长江大桥、武汉天兴洲长江大桥、南京大胜关长江大桥、铜陵长江大桥、苏通长江大桥、嘉绍大桥、杭州湾跨海大桥、青岛湾大桥、厦漳大桥桥梁 有许多富有特色的拱桥、斜拉桥、悬索桥,如海南大桥、湖南矮寨大桥等。 目前,港珠澳大桥、沪通长江大桥、虎门二桥等特大桥建设项目正在建设中。 我国的桥梁建设无论是数量还是质量。 无论是建设速度还是建设规模都是其他国家同时期无法比拟的。

虽然我国在钢桥设计、制造和架设方面的技术水平有了很大提高,缩小了与发达国家的差距,但应该清醒地认识到,我国钢桥建设与发达国家相比还存在一定差距。 我国钢桥建设发展还极不平衡。 截至2012年底,钢桥占美国60万座桥梁的33%,日本13万座桥梁的41%,法国桥梁总数的85%。 我国桥梁总数超过59万座,但钢桥数量还不到总数的1%,因此还有很大的发展空间。与我国钢桥制造规模的不断扩大相比我国钢桥制造技术水平发展缓慢,焊接工艺主要采用埋弧焊和气体保护焊。

半自动焊接方式(或以跟踪焊接为辅)仍以手工作业为主,与工程机械、汽车等广泛使用机器人焊接的行业相比相对落后。 当前,我们面临制造业技术工人日益短缺、劳动力成本逐步上升的现实。 钢桥制造行业自动化焊接技术创新势在必行。

2 桥梁钢结构自动化焊接的难点

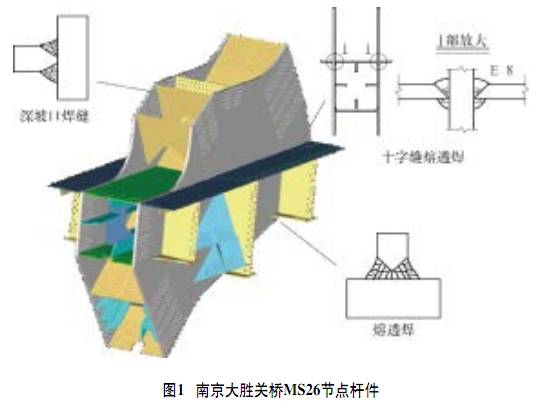

(1)受构件结构影响,难以实现自动焊接。 大跨度桁架钢桥设计美观新颖。 钢梁、钢杆结构复杂多样,不方便自动焊接。 以南京大胜关大桥MS26节点成员为例(见图1)。 该节点除与下弦杆、加劲弦杆连接外,还与桥面、梁、竖杆、斜杆、连接拉杆等连接。共有45个螺栓连接孔组,连接关系很复杂。 由于受力较大,板厚最大为52mm,且多为熔透角焊缝和深坡口角焊缝,因此焊接量较大。

受其空间结构影响,箱形杆内部焊缝及整体节点间焊缝空间较小,无法采用自动化焊接。

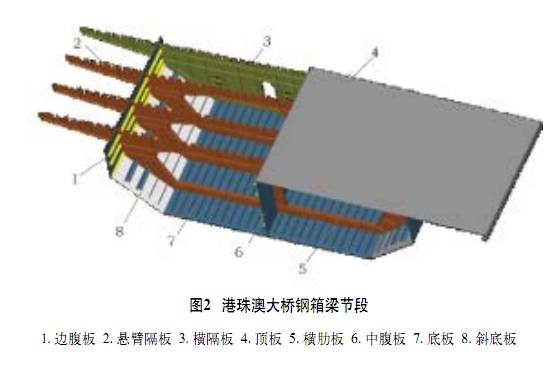

(2)受焊接位置影响,难以实现自动焊接。 目前自动焊接主要是平焊。 少量立、卧位置焊缝也可采用气体保护焊自动焊接。 然而,向上焊缝的焊接自动化很难实现。 以港珠澳大桥钢箱梁为例(见图2),梁段整体拼装时,腹板、横隔板和顶板向上的角焊缝无法自动焊接; 由于加强筋结构的影响,横隔板、腹板与底板之间的角焊缝以及横隔板与腹板之间的角焊缝无法自动焊接。

3 桥梁钢结构自动化焊接关键技术

发展桥梁钢结构自动化焊接需要钢桥设计单位、自动化设备研发单位、钢结构生产厂家密切合作。 设计师需要设计标准化的桥梁构件,焊接设备厂开发高精度自动化设备,钢结构制造厂对制造工艺进行深入研究并共同努力来实现这一目标。 下面以港珠澳大桥的制造为例。

(1)桥梁结构设计标准化港珠澳大桥钢箱梁板单元生产量较大。 该桥总共生产了约40万吨板材单元。 工程量较大,顶板、底板、腹板、隔板单元等类似部件数量较多,且相同部件采用标准化设计,非常适合自动化制造。 标准化设计是保证港珠澳大桥制造自动化焊接的前提。

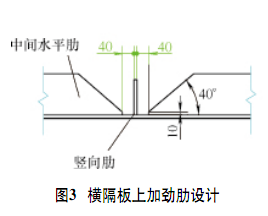

桥梁钢结构设计时,应注意局部细节的处理,以利于自动化焊接。 例如,在设计隔板上的加强筋时,如果中间水平筋与垂直筋之间的距离较小,则在使用机器人焊接垂直筋时,水平筋会阻碍焊枪的通过,因此为了保证焊缝的连续性,提高焊缝质量,保证筋间距为40mm,水平筋端切割角度≥50°(见图3)。

(2)研发高精度自动化焊接装备。 高精度自动化设备是实现桥梁钢结构自动化焊接的关键。 由于桥梁钢结构承受疲劳载荷,为了提高钢桥的疲劳寿命、防止脆性断裂,需要较高的制造精度,对焊缝的外观、内部质量和冲击韧性也有较高的要求。焊缝,这需要使用高精度的焊接机器人设备来保证,因为机器人焊接设备具有接触传感和电弧跟踪等功能。

(3)深入研究制造工艺。 对于各种桥梁结构件,制造厂的工程师对其结构和制造工艺进行深入研究,开发专用加工设备。 只有合理的工艺流程与先进的设备相结合才能实现自动化焊接,从而促进产品质量和生产效率的提高。

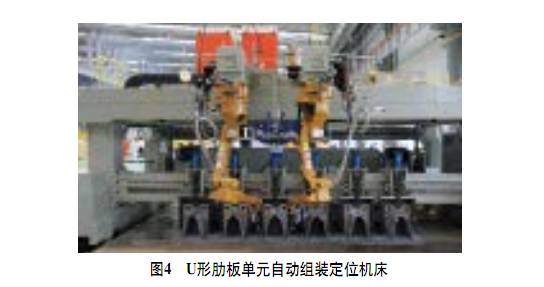

首先,U型肋单元自动组装并定位进行焊接。 桥面单元是决定桥梁寿命的关键部件。 U型肋与桥面之间的角焊缝直接承受轮载,容易产生疲劳破坏,影响桥梁的安全和寿命。 桥面单元U型肋角焊缝采用单面焊接,要求熔深达到U型肋厚度的80%以上,即8mm厚U型肋的熔深。异形筋焊缝≥6.4mm,不得有焊接漏焊钢结构焊接新技术,即达到“透而不漏”的效果。U型筋的装配精度是保证U型筋焊接质量的前提为此,开发了U型肋板单元自动装配定位机床(见图4),集自动行走、打磨、除尘、定位、压装于一体,与机器人集成定位焊接,安全环保,大大提高了装配效率、装配精度和定位焊缝质量,确保U型肋与桥面装配间隙控制在≤0.5mm。

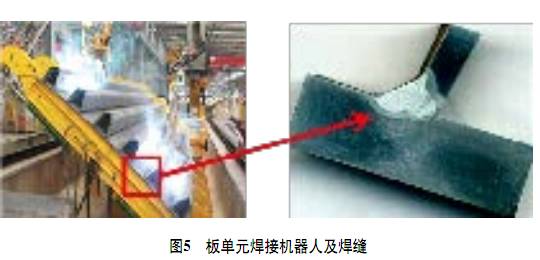

二、板单元焊接机器人。 桥梁结构件的质量至关重要,影响桥梁结构件质量的最重要因素是焊缝质量,特别是屋盖单元的U型肋角焊缝,要求熔深大于80 % 板厚且不能焊接。 不漏气,还要有良好的外观质量。 为保证焊接质量,开发了板单元焊接机器人,采用防变形翻转轮胎架进行U型筋角焊焊接工艺(见图5)。 通过大量的焊接试验,确定了两道焊接工艺,即第一道采用小电流打底,机器人接触传感和电弧跟踪功能可以保证U-焊道的熔深深度。异型肋角焊缝; 第二道采用大电流电流覆盖面和船位焊接获得优良的外观并提高焊接质量的稳定性。 通过疲劳试验对比,机器人焊接的角焊缝的抗疲劳性能明显优于传统跟踪机焊接的角焊缝。 抗疲劳强度提高40MPa,有效提高板材单元的抗疲劳能力。 另外,防变形技术减少了板材单元的焊接变形,节省了焊后修整的人力、物力,提高了生产效率。

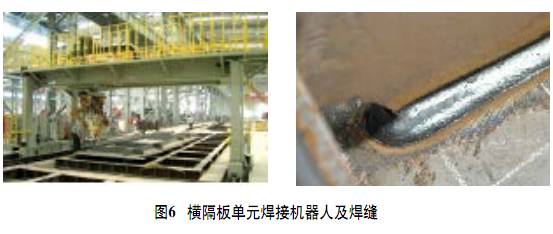

三、膜片单元焊接机器人。 根据港珠澳大桥横隔板的结构特点,采用门式多头自动化焊接系统实现焊接。 每套自动焊接机有两个机械手,分别固定在可旋转的托盘上。 托盘可在龙门横梁上左右移动。 ,桅杆可在伺服电机驱动的纵向轨道上行走(见图6)。 两台机械手不仅可以同时对板肋两侧进行角焊缝焊接,有效减少焊接变形,而且还可以通过程序设置实现板肋端部的自动连续角焊,保证了焊接质量,提高了焊接质量。焊接质量。 疲劳程度。

4 桥梁钢结构自动化焊接对焊接材料的需求

桥梁钢结构的自动焊接需要高质量的焊接材料。 焊丝应具有良好的工艺性能,保证送丝连续稳定。 应采用筒焊丝,焊丝应缠绕,不得扭曲。 焊接时焊丝应对准良好,以保证焊缝外观均匀,防止出现“蛇形”焊缝、气孔等缺陷。 还要求焊丝熔敷效率高、飞溅小、脱渣容易。

随着桥梁用钢性能指标的提高,钢桥梁制造对焊接接头的标准提出了非常高的要求。 焊缝金属的强度不应低于母材的标准值。 对于超强焊缝也有限制,例如超强对接焊缝。 角焊缝的超强度不得超过母材的100MPa,角焊缝的超强度不得超过母材的120MPa。 甚至规定Q420qE钢板焊缝屈服比≤0.9。 在韧性方面,对于Q370qE、Q420qE、Q500qE钢板焊接材料,要求-40℃冲击吸收功分别≥41J、47J、54J钢结构焊接新技术,韧性标准较高。 因此,需要开发与桥梁钢强度相匹配、高韧性、低氢型、适合自动化焊接的焊接材料。 此外,随着耐候桥梁钢的推广应用,也迫切需要开发具有耐候、耐腐蚀等特殊性能要求的桥梁用耐候钢焊接材料。

5 桥梁钢结构自动化焊接技术未来发展

目前,桥梁钢结构厂板单元的生产已能够采用机器人自动化焊接,提高了焊接质量和焊接效率,取得了良好的应用效果。 钢箱梁整体拼装过程中,板单元间的对接焊缝、节段间斜板间的对接焊缝、腹板的直立对接焊缝、钢锚箱焊接时的渗透角焊缝等,其焊缝质量如何?是必须的。 高,焊接难度大。 传统的手工气体保护半自动焊接方法效率低、质量稳定性差、受现场条件限制。 大型焊接机器人不能用于焊接。 因此,有必要研究便携式小型焊接机器人进行焊接。 此外,对于结构复杂的钢桁梁弦箱形构件,还需要开发分区角焊缝、梁节点板角焊缝、腹杆节点板角焊缝等焊接机器人。

六,结论

对于钢桥结构的生产来说,自动化焊接技术的应用在提高生产效率、稳定产品质量、延长桥梁使用寿命、确保安全环保等方面具有明显的社会效益和经济效益,不仅可以提高钢桥结构的生产效率,还可以提高钢桥结构的生产效率。国家钢桥制造的整体技术水平也能带动相关行业的技术进步。 为此,桥梁钢结构焊接自动化技术具有十分广阔的应用前景。