【摘要】:介绍了芬兰派克螺栓干式连接技术在公路管理建筑中的应用。 是国内首个采用螺栓连接技术的全装配式混凝土框架结构工程。 本项目所有结构构件及维护构件均在工厂预制,主框架结构连接节点采用港杰™抗震框架系统,遵循“强连接、弱构件”的设计原则。 现场施工在满足结构连接设计和安全的前提下,实现了免施工的目标。 免支撑、无支架效果,节省了机械和人工投入,大大提高了施工效率,取得了良好的综合效益。

【关键词】: 预制混凝土框架; 螺栓连接; 完全组装; 预制多层柱; 无支持

0 前言

我国在公路桥梁建设领域大量采用了预制装配技术,且发展相当成熟。 其中,上海城头公路集团勇于创新,自主研发了高立柱拼装技术、超大盖梁节段拼装技术、中小型地面全预制拼装技术等一系列先进的公路桥梁预制装配技术。对于高速公路收费站旁的附属建筑,如果采用传统的框架结构装配式设计方法,安装速度和施工效率仍然较慢。 在此背景下,上海城投集团与芬兰佩克集团联合研发了全装配式附属建筑设计施工方法,采用港杰™抗震框架系统作为主要结构节点,并在S7管理楼得到实际应用,实现取得了良好的效果,为行业提供了新的设计和施工思路。

1 项目概况

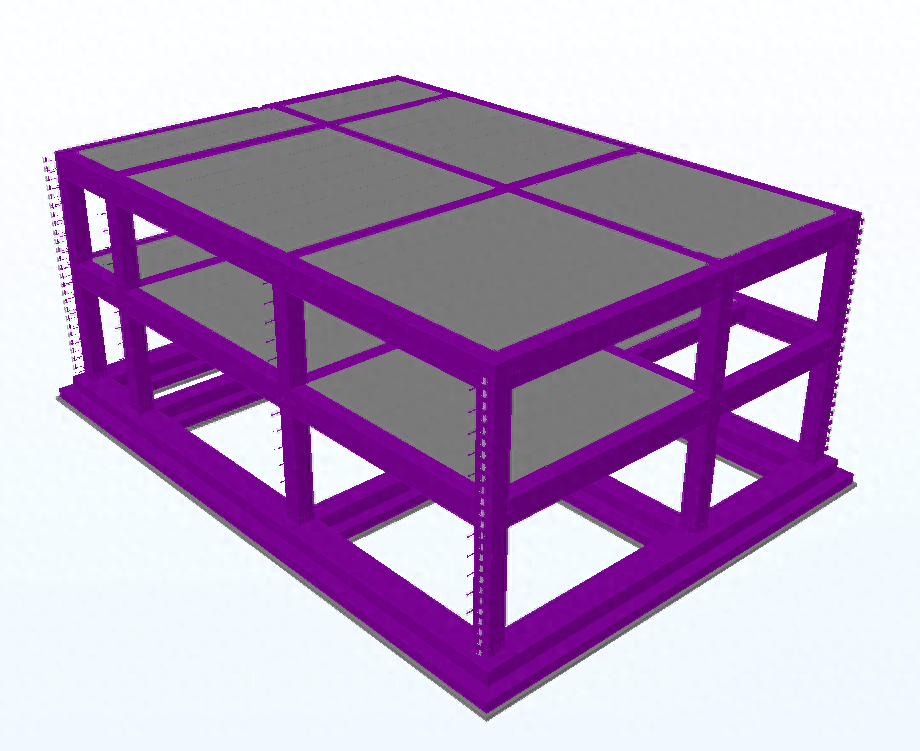

本项目为S7高速公路收费站配套管理楼,建筑面积约500m2,地上二层框架结构。 平面尺寸13m×18.4m,结构高度7.3m。 业主的要求是完全组装、快速安装,最大限度地减少现场支持,缩短工期。 根据这一思路,主体结构设计为全预制结构,其中预制柱从一柱往上设计,柱底与基础采用螺栓技术连接,无需临时搭建。柱支撑。 梁柱节点采用螺栓连接技术,与传统的拼装方式相比,减少了大量的现场湿作业。 楼板为全预制复合楼板,围护结构采用预制夹芯保温板。 基础采用预制条形基础,预留部分后浇区域。 项目主体三维效果图如图1所示。

图1 管理楼主体结构效果图

2 主要结构螺栓连接系统设计 2.1 预制竖向构件的螺栓连接

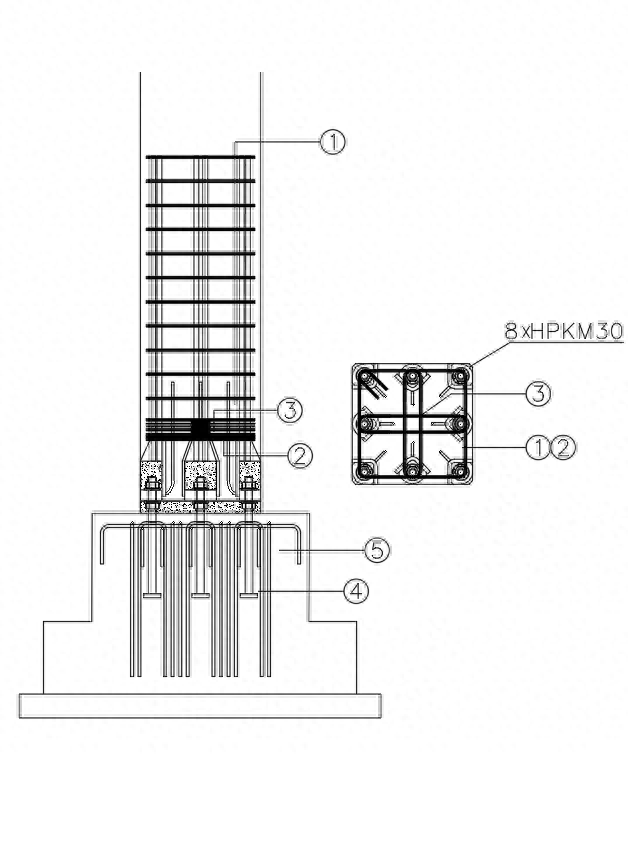

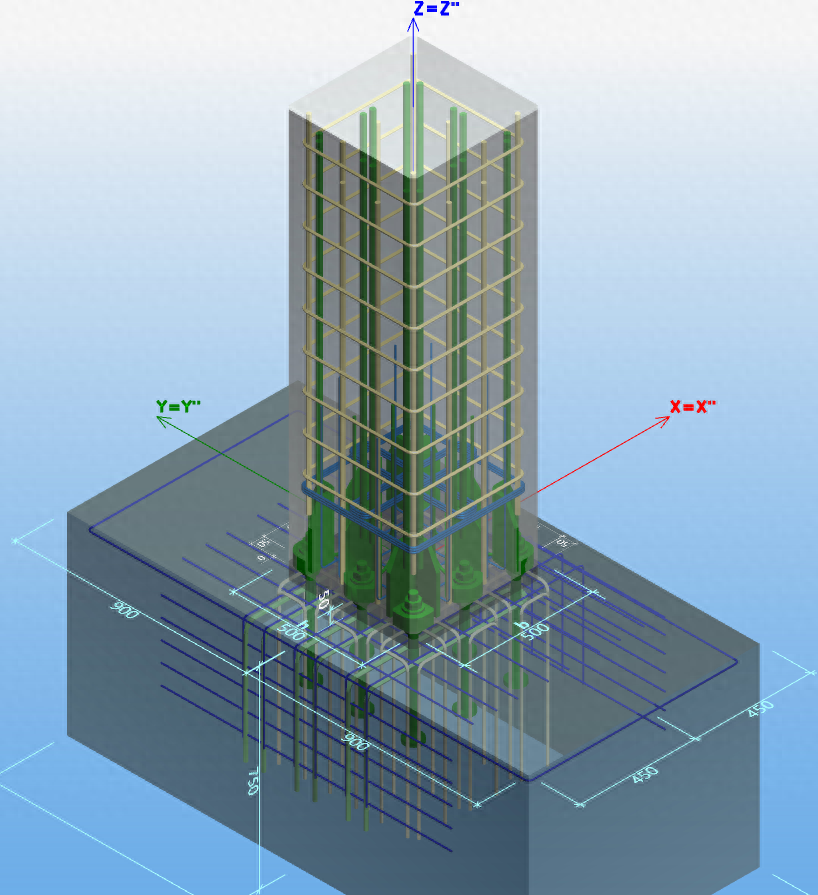

为了减少节点数量和吊装次数,预制柱采用全长设计。 柱子和基础采用配克螺栓技术连接。 预制柱底部预埋螺栓连接件,基础预埋地脚螺栓。 最终节点接缝采用高强、无收缩灌浆材料密封。 螺栓连接设计参照即将发布的CECS标准《预制多层混凝土结构设计规范》中的设计方法。 连接接头的承载能力高于构件本身,有1.1倍的承载能力放大系数。 柱体尺寸为500mm×500mm,单根预制柱重量约5吨。 所有节点均采用相同型号的螺栓连接件和地脚螺栓,方便预制构件厂施工。 典型的预制柱脚连接节点图见图2。

图2 典型预制柱脚节点图

同时,通过螺栓连接的预制柱在安装阶段不需要临时支撑,安装阶段可以将螺栓拧紧以抵抗荷载。 因此,在设计时,需要根据预制柱自重和安装阶段的风荷载情况,审查预制柱底部连接螺栓的承载能力,并校核组合压-每个螺栓的剪切和拉剪应力条件。

2.2 预制水平构件的螺栓连接

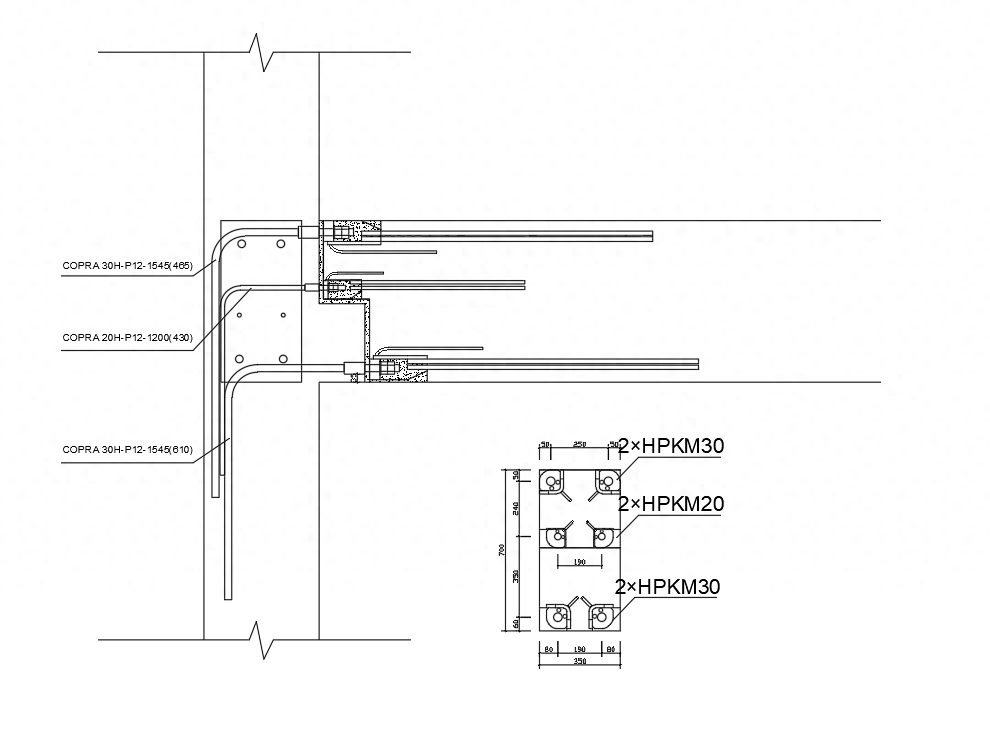

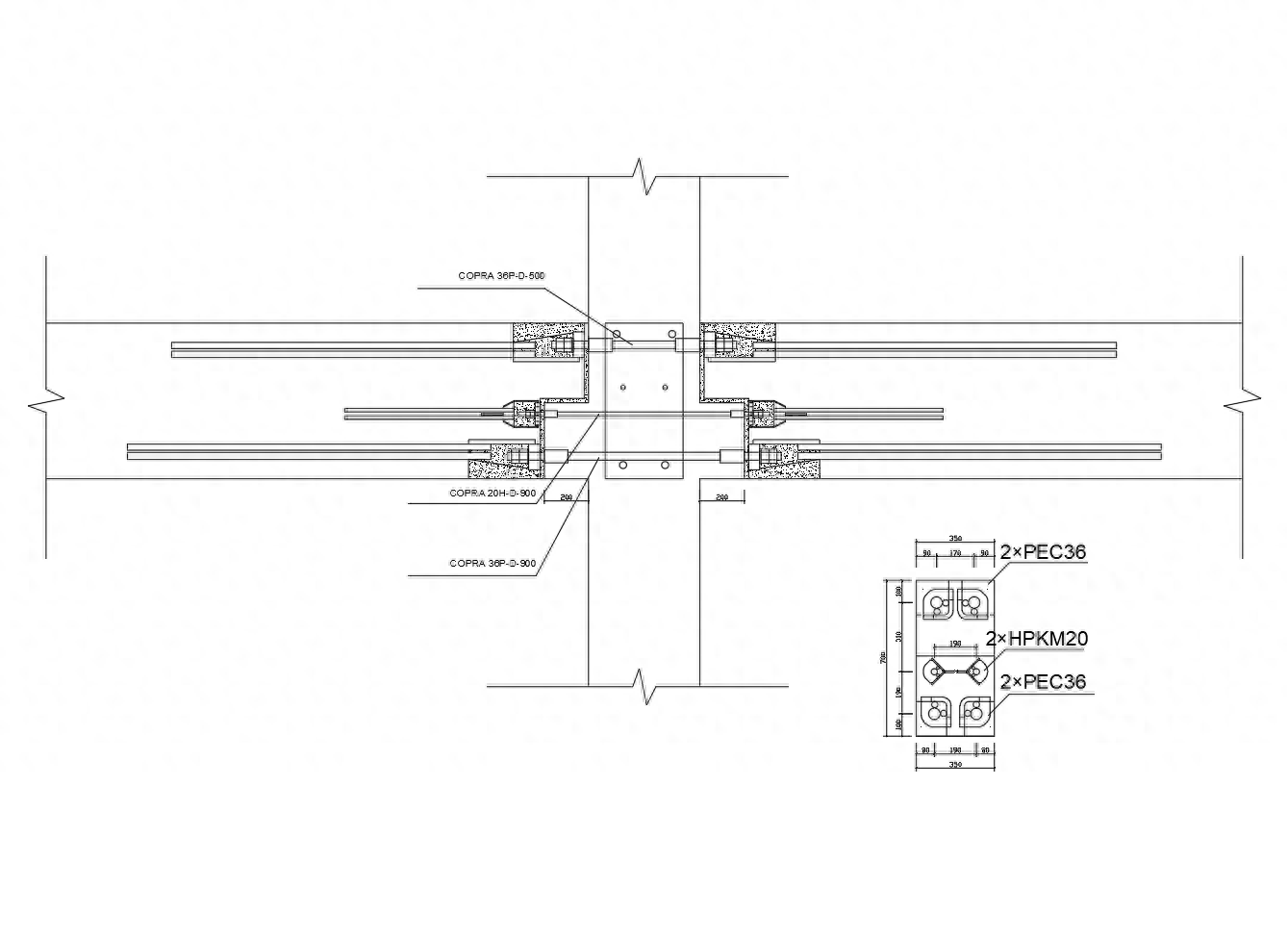

预制梁柱节点采用配克螺栓连接技术。 参照GB 50010-2010的要求,在柱节点处预埋弯曲锚栓,并与预制梁端部的预埋螺栓连接件连接,以抵抗节点处的弯曲。 此时,在预制柱上设计混凝土牛腿,以抵抗节点处的竖向剪力。 由于该项目为管理用房,不宜裸露牛腿,因此主要节点采用混凝土暗牛腿与槽口梁的连接形式。 同时,为了减少现场湿作业,预制梁设计为全预制梁,并在与楼板的连接点处延伸出耳伸,与全预制楼板连接。 预制框架梁有350mm×700mm、400mm×600mm、500mm×350mm三种截面尺寸。 ,预制梁最大自重为6.2吨。 典型的预制梁柱螺栓连接节点图见图3。

图3 典型预制梁柱螺栓连接节点图

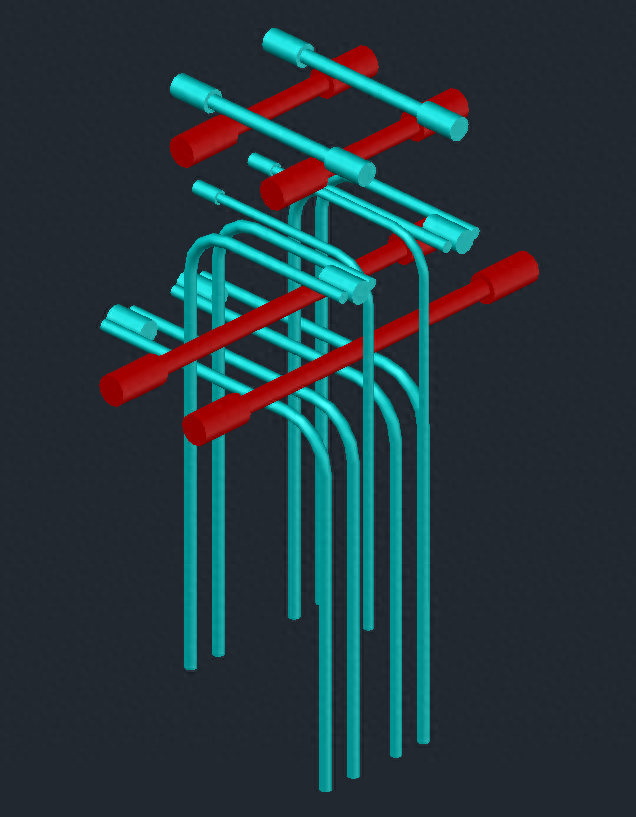

与预制柱与基础的螺栓连接设计不同,在预制梁与柱的螺栓连接设计中,预制柱中的预制螺栓连接水平梁和竖向梁,因此预埋螺栓在使用过程中会相互打架、碰撞。深化过程。 问题是该项目中框架梁的截面尺寸不同。 在二层某中柱的节点位置,连接着三种不同截面的框架梁。 因此,利用BIM技术调整各节点螺栓的位置,有效避免节点区域的打架、碰撞。 问题见下图4。

图4 梁柱节点螺栓碰撞检测及现场实际结果

3 主体预制构件制作 3.1 螺栓连接件安装施工

本项目预制构件模板全部采用木模板。 预制柱底螺栓连接件的安装流程为:第一步根据图纸定位,提前在柱端模板上打孔,用临时螺栓固定螺栓连接件; 第二步,连接螺栓,将整个连接件插入到柱预紧钢架中,并对箍筋位置进行微调; 第三步,用木模加工一个简单的连接器手孔成型器并安装; 最后合模浇筑预制柱,如图5所示。

图5 预制螺柱连接件浇注前后

预制梁端部螺栓连接件的安装过程与预制柱类似。 本工程预制梁端部均采用缺口梁形式。 上下层螺栓连接件不在同一立面上。 而且,大多数框架梁都设计有抗扭筋,因此螺栓连接件总共为三层。 佩克提供了一些标准的手孔成型盒,减少了构件浇注前的准备工作,提高了预制效率,如图6所示。

图6 预制梁螺栓连接件浇筑前后

3.2预埋螺栓的安装施工

基础预埋螺栓的安装定位可采用专用螺栓定位板。 所有地脚螺栓均穿入定位板内以限制位置。 定位板通过木方固定在预制基础的侧模板上; 浇筑混凝土前应检查螺栓的外露高度和螺栓的附着情况。 钢筋安装是否符合设计要求,外露螺纹部分是否有防护措施。 另外,预制条形基础上各螺栓组之间的相对距离也必须控制在误差范围内。 本工程基础预埋螺栓裸露基础面高度为150mm,高度方向误差±20mm,水平方向误差±3mm。

图7 基础预埋螺栓安装

预制梁柱节点的螺栓在预制柱浇筑前预埋定位。 首先按照节点深化图中的定位进行粗略放置,然后将临时螺钉穿过预埋螺栓的内螺纹套筒固定在模板上,这样可以有效防止混凝土流入套筒内,并可被精确定位。 螺栓安装完成后,节点设计时参照BIM三维模型检查所有螺栓的位置和方向。 一旦准确,关闭预制柱侧膜并倒入组分,如图 8 所示。

图8 预制柱螺栓安装

4 预制现场施工 4.1 预制构件安装流程

本项目预制构件施工按以下流程进行: 1、将预制条形基础吊装,将后浇区钢筋焊接连接,然后将后浇区浇筑成整体; 2. 将预制柱从一侧吊起,并预先安装地脚螺栓。 将下部螺母和垫圈调整至正确的水平位置。 螺栓拧紧后,即可将下一根预制柱脱钩吊装,并进行后续柱脚灌浆工序插入施工; 3、吊装首层预制梁,并预先在混凝土牛腿上垫垫。 调整梁标高,预制梁吊装到位后,将连接件上的连接螺钉旋入立柱预埋套筒中。 连接完成后解耦,以便后续梁吊装。 同时在施工中插入梁柱接缝灌浆工艺; 4、完成预制梁吊装和节点灌浆后,进行预制楼板吊装。 楼板放置在预制梁的突出凸耳上并焊接到锚板上。 最后浇注非结构面层; 5、吊装预制夹芯板。 吊点设置在预制立柱上,并通过螺栓连接。 6、主体结构施工已完成,后续装修工程已开始。

a 预制基础施工

b 预制柱安装

c 预制梁安装

c 预制梁安装

e 预制外墙板的安装

f 主体结构安装完毕

图9 管理楼施工现场照片

4.2 螺栓连接节点施工

预制柱与基础的接缝厚度为50mm。 有8个螺栓连接件和配套的预埋螺栓。 正式吊装前,将基础外露的螺栓套上螺母垫圈,调整四个角上的螺母垫圈。 至正确的水平高度,调整每侧中间略低于角部的螺母垫片,待预制柱吊装校核就位后拧紧螺母,用木模板围浇灌浆密封。 灌浆材料无收缩、强度高。钢结构柱脚灌浆料,灌浆高度覆盖螺栓连接器手孔后,操作简单,灌浆质量可控。

预制梁、柱的接缝厚度为20mm。 预制梁通过牛腿上的垫块调平后,可在满螺钉上套上两个螺母,穿过螺栓连接件的底板孔,旋入预埋螺纹套中。 在管内部形成连接,最后将整个梁柱节点模压灌浆,并将整个节点和连接器手孔填满。 如图10所示。

图10 螺栓连接节点灌浆施工

4.3 连接技术改变施工方式

该项目节点采用港杰™抗震框架体系后,改变了整个施工方式,体现了装配式建筑应有的效益。 具体实施例如下:

1、预制构件安装仅用时12天,共8名施工人员,大大缩短了工期,节省了人工。

2、预制柱安装到位后无需临时支撑。 可以拧紧螺栓以解耦。 单个预制柱的安装只需10分钟,需要2-3名工人,大大节省了起重机械班次。

3、与传统的装配式整体结构施工相比,采用螺栓连接技术后,现场湿作业大大减少,无需大面积支撑模板,减少了施工的安全隐患。 施工现场作业空间宽敞、干净,如图11所示。

4、与套筒灌浆连接技术相比,采用螺栓连接技术的接头不需要压力灌浆。 灌浆是否密实可用肉眼观察,使质量更容易控制钢结构柱脚灌浆料,更可靠。

图11 主体结构施工完成效果

5 其他装配技术应用

该项目除了主体结构采用佩克集团的螺栓连接技术外,还应用了国内装配式住宅系统中常用的其他连接技术和施工工艺:预制夹芯墙板采用佩克的桁架式不锈钢作为保温拉杆。起伏。 连接系统参照国家标准图集16G333。 从设计到施工,佩克工程师提供支持服务。 安装速度快,质量可靠。 同时,主体结构全部预制构件均采用佩克的吊装系统,多节立柱和预制挂板等大型吊装技术方案保证了整个项目的吊装安全,得到了施工方的一致认可和预制单元。 如图12所示。

a 预制夹芯保温外墙板的生产

a 预制夹芯保温外墙板的生产

图12 其他预制连接技术和吊装系统

六,结论

本文详细介绍了我国首个采用螺栓连接技术的预制混凝土框架结构工程的情况。 首先介绍了预制框架节点螺栓连接的设计方法,包括预制柱与基础的螺栓连接设计、预制梁与柱的螺栓连接设计。 其次介绍了预制构件工厂的施工,包括螺栓连接件和预埋螺栓的安装施工、构件浇筑、质量控制等。最后介绍了施工现场主体结构的安装流程和施工效益。 采用螺栓连接技术可以提高施工进度,节省人工机械,使整个施工现场免支撑。 同时,将现浇施工现场与传统装配式施工现场进行对比,可以明显发现其快速、有效、安全,提高了项目的整体效益。

通过该项目的实施和应用,可以为我国建筑行业预制混凝土框架结构的设计提供新的思路和应用经验。 同时,我们也积累了相应的设计优化和改进经验:首先,建筑结构设计时需要考虑装配设计和节点设计的要求。 该项目中的柱子之间的距离在某些位置很小。 预制梁的长度只有2260mm,梁的两端都是预制的。 埋地螺栓连接件需要专门定制,增加了预制工厂的施工难度。 因此,在建筑结构设计中应尽量避免短梁,以体现框架结构的特点。 其次,如上所述,部分中心柱节点是梁,具有三种截面尺寸,这意味着同向连接的梁不能用交叉预埋螺栓连接,只能分别锚固在预制柱中。 这会使节点嵌入变得复杂,增加构建难度。 因此,在结构设计时要尽可能小心。 减小梁截面尺寸模数可以极大优化节点设计; 最后,框架梁加强筋大多带有抗扭腰筋,根据JGJ1-2014的要求,需要延伸到节点内,因此在结构设计时应进行优化,并尽可能消除。 抗扭腰筋或改为结构钢筋将使节点的螺栓连接设计更加简单,进一步提高施工效率。

参考

[1] 佩克 HPKM 和 HPM 螺栓连接 [EB/OL]:

[2] GB 50010-2010 混凝土结构设计规范[S]. 北京:中国建筑工业出版社,2010。

[3] ETA-02/0006。 短 HPM L 锚栓的欧洲技术认证。

[4] ETA-13/0603。 用于将柱连接到其他混凝土结构的 HPKM 柱靴获得欧洲技术批准。

[5] JGJ 1-2014 装配式混凝土结构技术规范[S]. 北京:中国建筑工业出版社,2014

[6] GB/T 51231-2016 装配式混凝土建筑技术标准[S]. 北京:中国建筑工业出版社,2016

[7]中国建筑标准设计院16G333预制混凝土外墙挂板图集(1)[S]. 北京:中国规划出版社,2016

[8]中国建筑标准设计院16G1010-1混凝土结构施工图总体表示制图规则及结构详图[S]。 北京:中国规划出版社,2016