李友白 小红 王奇福 中铁二局集团有限公司 中铁二局集团第一工程有限公司

摘要: 基于山区公路桥梁的工程环境和功能需求,分析了变宽度连续箱梁桥的设计特点和支架现浇施工的技术难点。 结合工程环境和结构设计特点,分析全层支撑、梁柱及组合支撑、抱箍(钢杆)或牛腿、墩肘等各种支撑体系的技术可行性、安全性、安全性地面模具。 可操作性和经济性,科学合理地选择全层、梁柱组合支架方案,介绍施工质量控制要点。 从钢模板和木模板系统的经济差异角度出发,推荐使用木模板系统,并分析了内模板是否拆除对桥梁结构的影响。 结合箱梁混凝土一次浇筑和二次浇筑的优缺点分析,阐述了山区道路变宽度连续箱梁的钢筋、混凝土和预应力施工的质量控制技术对策。

关键词:山区公路桥梁; 变宽箱梁; 现浇支架法; 组合支架;

随着我国公路建设的快速发展,完善经济欠发达或欠发达地区的公路网已成为当前公路建设的重要任务。 新建高速公路时,需要科学合理规划新建高速公路与现有高速公路的衔接工程,即增设立交工程。 鉴于立交工程设置的地区大多具有交通不便、地势险要的山地环境特点,工程设计人员不得不采用桥梁结构方案,变宽度连续箱梁桥的应用已成为必然的选择。

国内有关山区及类似环境连续箱梁桥设计与施工技术的研究已有报道。 钟家峰、余定军、李岩、曹新龙等[1,2,3,4]探讨了立交匝道桥连续箱梁支架法现浇施工技术。 匝道桥均为等宽箱梁,托架系统采用梁柱结构,最大高度76 m; 曹健[5]、吴兆宇[6]介绍了山区公路立交匝道桥或正线桥梁连续箱梁支架法现浇施工技术。 上部结构均等宽。 对于箱梁,托架系统采用梁柱托架和盘扣(碗扣)托架的组合托架方案; 毛长青等. 文献[7]研究了山区公路匝道桥连续箱梁双环支撑系统。 匝道桥也是等宽的箱梁,圆柱形桥墩上附有箍筋。 上部设有调高柱、落梁装置、均衡梁、分布梁和纵向贝雷梁,形成梁柱(抱箍)式支撑体系。 ; 张爱春[8]结合鄂尔多斯高原大风、严寒、大温差环境和小桥墩高度的结构特点,介绍了匝道桥现浇连续箱梁土建模方法,因地制宜,经济实用; 李平[9]针对桥墩高度52~58 m、桥面宽度10. 5~16. 5 m的山地匝道桥,采用SPS桁架式门现浇箱梁施工技术对支架支撑进行了研究。 桥梁最大跨度为17m。 ,桥墩均为高薄壁空心墩。

变宽连续箱梁桥是立交立交桥工程中平滑连接主线桥和匝道桥的过渡桥梁结构。 这是正线桥和匝道桥均采用连续箱梁结构的必然要求。 它在工程中应用广泛,但其施工技术研究报道并不多,特别是支架系统方案的比选、梁体分阶段浇筑方案和针对性的质量控制技术措施还不系统。 本文针对其工程环境和功能要求,在分析桥梁设计特点和施工技术难点的基础上,系统探讨了箱梁支架现浇施工的关键技术,为类似桥梁的设计和施工提供参考。项目。

1 项目概况

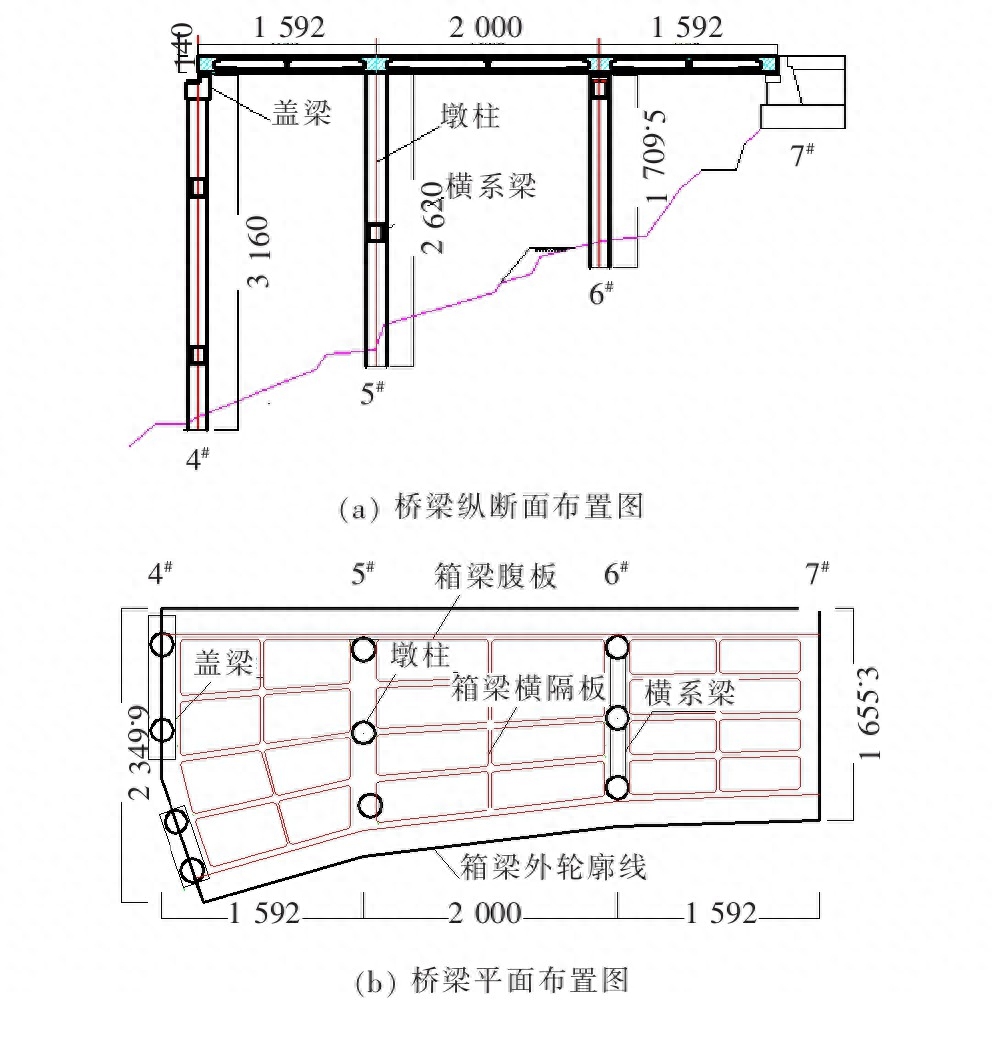

石口子大桥是贵州省威宁至渭站(贵州至滇边境)高速公路上的互通式立交工程,位于一个V形山谷中。 为分离式桥梁,起止里程为ZK13+784.5~ZK14+031.5/YK13+822.2~YK14+006.2。 大桥左桥为4×30 m+4×30 m简支后连续预应力混凝土T梁桥,桥长247 m; 右桥为4×30 m简支后连续预应力混凝土T梁桥。 +(16+20+16)m预应力混凝土箱梁桥,全长184m。 右桥5、6、7跨为预应力现浇箱梁结构,相邻站立交为E匝道现浇梁。 最高4#墩高31.6m,最低7#墩高4m。 现浇箱梁高1.4 m,梁宽由23.499逐渐变化至16.553 m,采用单箱四室结构(图1)。

2 变宽连续箱梁桥特点及施工技术难点 2.1 桥梁设计特点

综合分析石口子大桥(16+20+16)m预应力混凝土连续箱梁及同类桥梁的设计[10,11,12]表明,山区公路变宽连续箱梁桥的主要特点是如下:

图1 桥梁总体设计图(单位:cm) 下载原图

(1)桥梁所在地地形高差较大。

山区地形一般具有地势起伏大、谷切深的特点。 特别是在V型沟渠中,桥的纵向坡度角达到30°至75°,横向桥方向的高差也很明显。 因此,桥梁所在区域地形高差较大是一个显着的环境特征。

(2)桩+柱墩结构高度较大。

对于中小跨公路桥梁,墩身一般采用桩+柱墩身结构。 墩柱通过横向拉杆(盖梁)连接,形成框架结构。 该型墩身高达30~50m,纵向桥向偏心。 承载能力较弱。

(3)单箱多室变宽箱梁结构。

为了实现公路主线桥梁与匝道桥梁的连续连接,桥梁宽度需要从主线桥梁的宽度逐步转变为主线桥梁+匝道桥梁的宽度。 加之曲线的影响,上部结构一般采用单箱多室变宽箱梁结构,并根据跨度大小设置1~2个横向隔板。

(4)桥梁横向坡度较大。

一般地区公路桥梁横向坡度为2%。 但由于立交匝道桥的曲线半径较小(最小半径约为50 m),桥梁的横坡一般为2%~6%。

2.2 施工技术难点

采用支架法现浇山区变宽度连续箱梁桥的主要施工技术难点如下:

(1)支架系统安全风险控制。

由于山区变宽度连续箱梁桥支座具有高度大、荷载大的特点,施工安全风险较高,是超过一定规模的危险工程[13,14]。 支撑系统的设计、安装和拆卸都是安全的。 风险控制是施工技术难点之一。

(2)箱梁混凝土质量控制。

由于该桥采用预应力混凝土连续箱梁结构,桥宽较大,纵桥可一次性浇筑,也可分段浇筑(高度方向可分两次浇筑)。 单次浇筑混凝土量较大。 另外,箱梁单箱多室结构的腹板和横隔板较多,浇筑不方便,且箱梁混凝土容易出现质量缺陷。

(3)桥梁线形控制。

支架系统和基础的弹性和非弹性变形对梁的线形影响很大。 加之混凝土收缩、徐变的影响,桥梁线型的控制也是施工中的技术难点。

3 变宽连续箱梁现浇施工技术 3.1 支护体系设计与施工 3.1.1 支护结构形式及适用条件

桥梁现浇支护有满箱式、梁柱式、梁柱+满箱组合式、抱箍(钢杆)带墩式、牛腿带墩式、地模板等型式。 各类支架的结构形式、适用条件、优缺点见表1。

表1 导出各类支架系统的结构形式及适用条件至EXCEL

支架类型

结构类型

适用条件

优势

缺点

全屋风格

括号

落地支架采用碗扣式、板扣式或大力神支架

桥墩高度较小(≤20 m),地形较为平坦。

支架安装、拆卸方便,无需大型起重设备; 梁预弯角调节方便

人为因素对支架安装质量影响较大

梁、柱类型

括号

采用大直径钢管、贝雷梁或军用梁搭建的落地支架

桥墩高度较大(>20 m),地形高差较大。

支架结构比较简单,对桥梁结构影响小钢结构柱脚灌浆料,适应性强。

支架的安装和拆卸需要大型起重设备,梁的预弯调节不方便。

光束+全

唐组合

类型支架

由大直径钢管、贝利梁或军用梁与碗扣、盘扣或大力神支架组合而成的落地支架

桥墩高度较大(>20 m),地形高差较大。

支架对桥梁结构影响小,适应性强; 梁预弯角调节方便

支架结构较为复杂,安装拆卸需要大型起重设备; 人为因素对整个大厅支架的安装质量影响较大。

箍(钢

棍)与码头

类型支架

使用箍(钢棒)、贝利梁或军用梁架设的桥墩支架(可与碗扣、板扣或大力神支架组合)

桥墩为柱式结构,高度较大(>20m),地形高差较大。

支架固定在桥墩上,工作量小; 横梁预弯角调节方便(组合型)

桥墩偏心力大; 支架安装、拆卸需要大型起重设备; 人为因素对整个大厅支架的安装质量影响很大。

附有牛腿

码头类型

括号

使用钢牛腿、贝利梁或军用梁架设的桥墩支架(可与碗扣、板扣或大力神支架组合)

桥墩为薄壁空心结构,高度较大(>20m),地形高差较大。

支架附着在墩身上,工作量小; 梁体预弯度调节方便(组合型)

桥墩偏心力大; 支架的安装和拆卸需要大型起重设备; 整个大厅支架的安装质量受人为因素影响较大

地面模型

直接用土石方填充梁体形状,然后铺设外模板系统

桥墩高度较小(≤10 m),地形较为平坦。

无需特殊支撑材料,经济实用; 有利于冬季保温施工

梁的线形受基础变形影响较大; 外观质量难以控制。

3.1.2 支架系统方案比选

根据前述山区桥梁的设计特点,由于桥墩为筒形墩结构,地形高差较大,可直接采用牛腿附墩式支架、满堂式支架、地面模板方案被淘汰; 由于梁柱支架方案存在梁预施工时外倾角调整不方便的缺点,不宜采用。 抱箍(钢杆)附墩支架方案虽然支架工作量较小,但由于对桥墩纵向偏心应力能力要求较高,对桥梁结构安全存在风险,因此应谨慎选择。 综上,基于技术可行性、安全性、可操作性和经济性分析,最终选择了梁柱+全厅组合支架方案。

3.1.3 支架系统设计

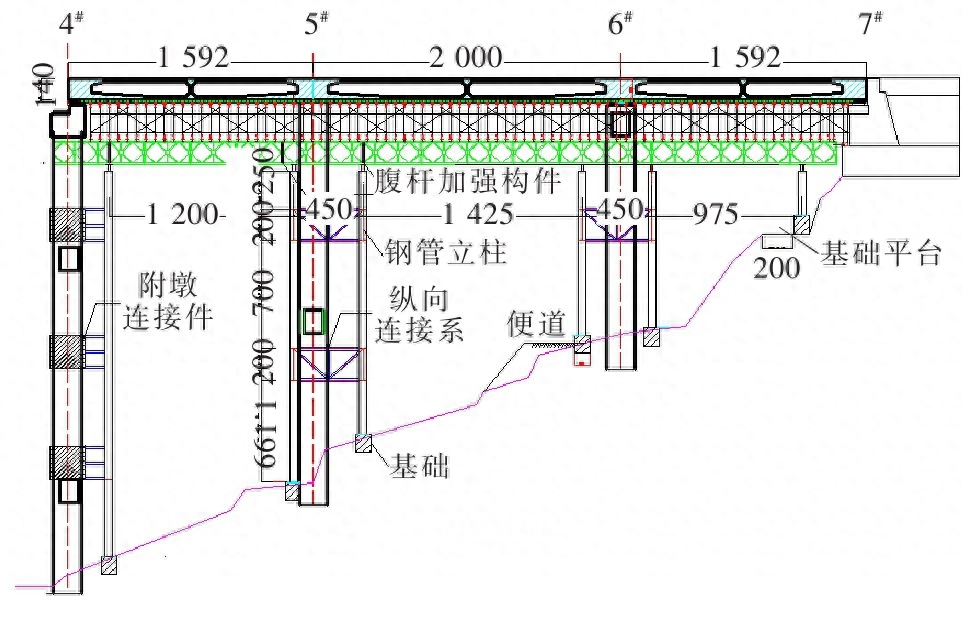

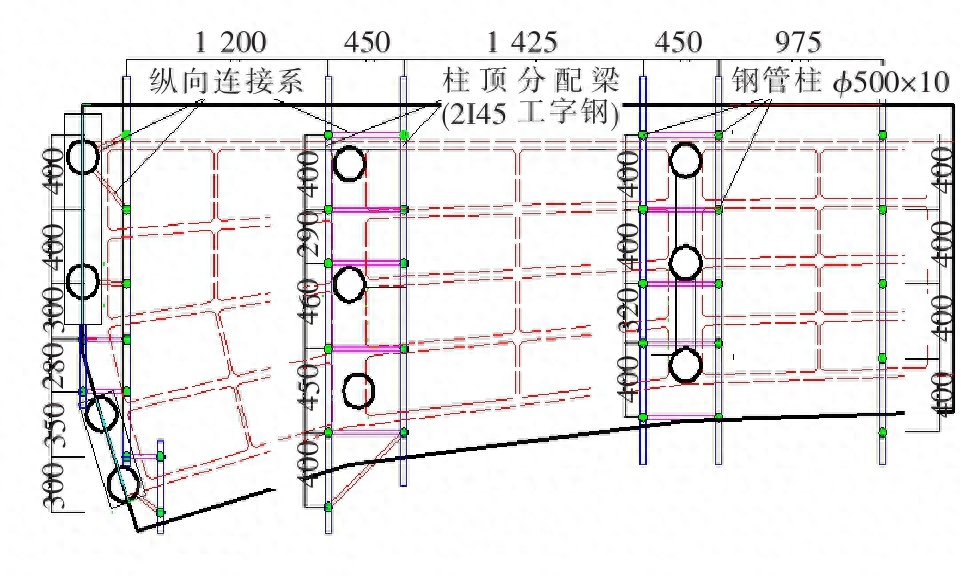

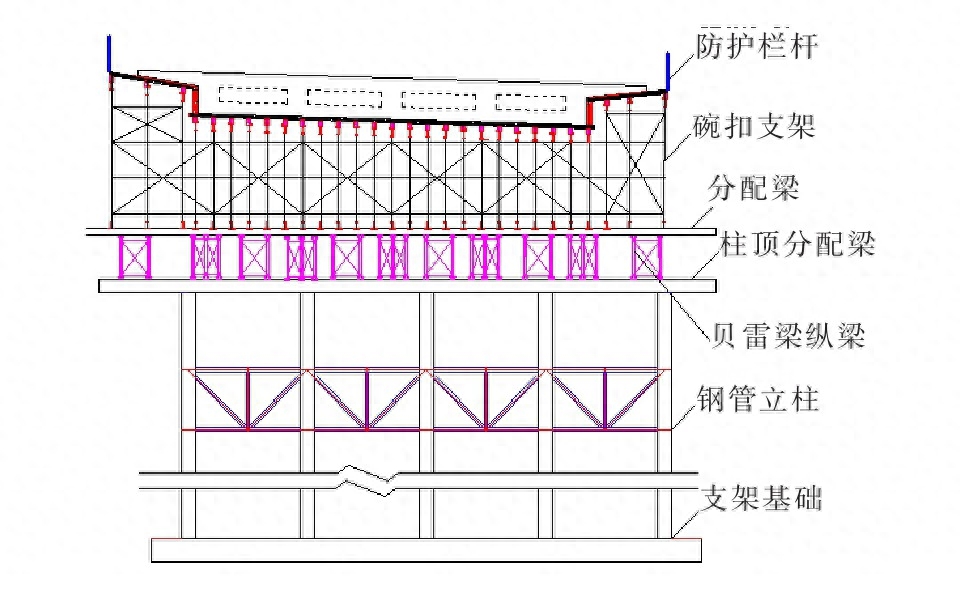

梁柱+全厅组合支架由支架基础、钢管柱及分布梁、贝雷梁纵梁、全厅支架等组成。支架整体设计立面图、平面图及剖面设计图系统如图2~4所示。

对于支架系统的结构设计和计算,无论箱梁是一高浇筑还是分两步浇筑,支架系统承受的箱梁自重荷载均按全截面计算箱梁,不考虑第一次浇筑完成的槽梁。 参与压力。 支架系统设计计算具体要求如下:

(1)支架基础:

由于荷载较大,支护基础宜采用条形基础或桩基础[15]。 若采用条形基础,应计算基础承载力,并根据结构要求配置钢筋,防止混凝土开裂; 如果地形起伏,应采用人工挖桩+承台基础,既能保证承载力要求,又便于施工。

图2 支架系统整体设计立面图(单位:cm) 下载原图

图3 支架系统总体设计方案(单位:cm) 下载原图

图4 支架系统整体剖面示意图。 下载原始图像。

(2)钢管柱:

钢管柱的型号、规格根据承载力验算确定,其直径不宜小于0.5m; 钢管柱结构稳定性校核时应考虑风荷载和安装偏心的影响(计算偏心不应小于5 cm)[16]。 钢管柱之间的垂直和水平连接必须合理设置,以确保压力杆的稳定性验算符合要求; 边墩为单排立柱,只能通过抱箍与桥墩立柱连接。 钢管柱设计时应注意柱脚(含基础预埋件)、节点及柱顶的局部结构加固; 钢管柱采用法兰连接时,应注意上下法兰间钢板的紧密附着,必要时应予以支撑。 应采用薄钢板作为垫板或在其内灌注桥梁支座灌浆材料; 若采用对焊连接,应加加盖板加固。

(3)柱顶分布梁:

柱顶分布梁的型号和规格根据承载力验算确定。 一般采用工字钢或H型钢(强度不低于2Ⅰ45); 型钢接头宜设置在应力较小的部位,并采用断续焊或补板。 单节钢材之间的整体连接。

(4)贝雷梁纵梁:

跨桥贝雷梁布置应从直边(桥梁中心线)开始,尽可能按照0.45m、0.9m的标准间距布置。 随着桥梁宽度的增加,贝雷梁组数应相应增加,并注意适当的腹板面积。 加强; 纵桥方向从中20m跨开始,延伸至前后跨,布置成连续梁结构,最大限度地减少非标准贝雷梁的数量; 各跨中部和桥墩处设置横向全长连接系统,共同保证贝雷梁的整体稳定性。

(5)全厅支架:

这部分支架可以是碗扣式、盘扣式或大力神支架。 可按照相关规范进行设计、施工。 但应注意以下问题: ①针对变宽箱梁腹板位置的变化,肘杆立杆的横向间距应根据实际情况适当调整,纵向间距可根据实际情况适当调整。实芯部分、变截面部分和隔膜的位置; ②桥梁纵、横坡度较大,导致箱梁底部高差较大,导致支撑杆顶部抵靠顶部横杆,若距离超标(>65cm),应加调节杆,并采用钢管加固; ③必须按规范设置纵横向剪刀撑或斜杆。

(6)支架安装及质量控制:

①应根据设计图纸及相关施工规范明确支架系统的安装标准,并做好分级技术交底; ② 支架安装应按基础、基础、柱及分布梁、贝雷梁、全层支架等子工序进行验收,前一道工序完成后才能进行下一道工序;接受,并在施工过程中加强技术指导和监督,防止问题积累到最终过程; ③关于支撑系统的预压标准和要求[17,18],铁路、公路和市政行业不完全统一(表2),铁路行业标准相对更合理。

3.2 模板系统

鉴于山区变宽箱梁桥高度较小(1.5~2.0m)钢结构柱脚灌浆料,从经济角度考虑,宜采用木模板体系,即方木与胶合板的组合。 模板系统设计和施工时应注意以下几个方面:

(1)梁预弯设置。

梁的预弯值根据支架和基础的沉降变形、梁混凝土的收缩和徐变以及1/2活荷载的影响等因素确定。 应考虑梁的底模和内外模板。

(2)梁体长度和支架纵向预偏置量。

预应力拉力引起的梁的压缩以及混凝土的收缩和徐变都会缩短梁的长度。 模板安装时应预留缩短的长度,支架安装时应合理设置纵向预偏置量。

(3)箱梁模板加固。

为防止混凝土浇筑过程中模板变形,箱梁内外模与各箱体内模之间应设置拉杆,箱体底板之间应设置拉杆主梁(套筒钢筋采用横向钢筋焊条连接)和顶面。 同时,不宜对与框架连接的斜撑钢管进行加固。

表2 将各行业支架系统预压标准及要求导出至EXCEL

行业

适用范围

预紧范围

预紧力和分类

监控内容及点

分级装卸标准

铁路

各种各样的

括号

第一节段及代表节段肘板、基础一次性预压

支架承受最大载荷的110%,分60%、100%、110%三个级别加载。

基础、框架及邻近结构的竖向、水平位移,根据支架类型设置测点

每个关卡加载后1小时开始,每隔6小时进行一次监控。 若连续两(三)次之差小于2毫米,则可进行下一级加载(卸载)。

高速公路

各种各样的

括号

所有支撑和基础均一次性预加载

支架承受最大载荷的1.05~1.1倍,分级载荷标准尚不明确。

不清楚

不清楚

市政

全屋风格

括号

代表性基础和框架分别预载

基础和框架分别按荷载的1.2倍和1.1倍加载; 基础一次加载,框架分60%、80%、100%三级加载。

基础与框架竖向位移,根据框架类型设置测点

基础:各测点24小时、72小时平均沉降小于1毫米、5毫米; 框架:各层加载后每12小时进行一次监测。 若平均沉降小于2毫米,可下层装(卸)。

3.3 加固工程施工

箱梁钢筋分为底腹板和顶板,分期安装。 可按照设计图纸和施工规范进行施工。 但应注意两个问题:①应控制钢筋保护层的厚度。 应保证保护层垫的数量,尤其是卷材。 板片、膜片及倒角面积应适当增加; ② 支架上方梁、预应力齿块等区域的钢筋间距应能保证混凝土顺利通过。 否则,应协调设计单位进行适当调整。

3.4 混凝土浇筑 (1)浇筑方案比选

公路山区变宽连续箱梁混凝土浇筑可一次性浇筑,也可沿公路纵向分段浇筑(当整个缝长度大于80m或浇筑混凝土量大于80m时)一次大于800m3,宜分段浇筑,分段线一般位于1/5跨位置)。 箱梁高度方向可一次性浇注,也可分期浇注(先浇底板、腹板,安装屋面钢筋后再浇顶板)。 比较见表3。 理论上,两种方案都是可行的,但应根据各自的特点采取相应的技术措施:分期浇筑时,应尽量缩短两次浇筑的时间间隔(不宜超过10d),以防止顶板塌陷。产生过桥方向。 收缩裂缝,应适当增加支撑纵梁的刚度,防止先浇梁开裂; 一次性浇筑计划中应注意提前进行施工组织和技术交底。

表3 导出EXCEL的箱梁混凝土浇筑方案比选

计划类型

优势

缺点

一倒

梁体整体性好; 施工工期稍短

内模支撑麻烦; 底部混凝土浇筑难度大,一次浇筑量大。

倒两杯

内模支撑简单; 基础混凝土浇筑容易,一次浇筑量大。

梁腹与屋面交接处有施工缝,完整性稍差; 施工工期稍长

(2)箱梁内模拆除影响分析

梁体施工完毕后,应拆除箱梁内模板,以减轻箱梁重量。 但山区变宽连续箱梁由于箱室数量多、空间高度小,拆除内模板不方便,需要在屋面预留很多孔洞。 ,对结构造成一定程度的破坏。 根据采用木模板系统(15mm厚面板+100mm×100mm分布方木+120mm×150mm框架)的箱梁内模总体结构设计分析,内模重量为折算成箱梁底部和顶部混凝土的加厚。 3.0~3.5 cm,使箱梁自重增加5%~7%,对箱梁结构的承载能力影响不大。 因此,如果在桥梁设计时考虑这一因素,文章认为不考虑拆除箱梁内模更为有利。 。

(3)混凝土浇筑顺序及质量控制

为了便于施工组织,箱梁混凝土浇筑工作面不应超过两个。 否则,可能会出现施工人员配置、混凝土供应等问题。 箱梁纵向浇筑顺序:如果桥梁纵坡不大,箱梁混凝土浇筑可从整个单元的两端向中间进行; 如果桥梁纵坡较大,箱梁混凝土浇筑应从低端向高端单工作面进行。 箱梁的水平浇筑顺序是腹板与底板交界处、底板、后腹板剩余部分、顶板。 混凝土浇筑过程中,应注意以下质量控制要点:①提前做好混凝土配合比设计和工艺试验,在保证其力学性能(力学性能)的基础上,注重工作性能。应延长初凝时间); ②对于支架上部、梁等钢筋密集的区域,应采取预埋混凝土进料管(也可捣固口)的技术措施,以保证混凝土的密实度; ③按“对角分割、水平分层”的原则进行混凝土浇筑,并做好层间连接。 防止混凝土施工中出现冷缝; ④ 安排专人负责箱梁顶面混凝土抹灰工作(二次抹灰工序),并控制平整度,防止出现收缩裂缝。

鉴于箱梁混凝土一次浇筑量大、时间长,在混凝土浇筑过程中及浇筑后应及时做好维护工作:①箱梁底板及屋面混凝土初次浇筑后应及时覆盖。定型,定型后立即进行保温、保湿保养; ②由于山区条件较差,特别是气候条件干燥,应延长带式模板的维护时间,防止出现温度裂缝和收缩裂缝; ③模板拆除后,应加强箱梁底面、顶面及腹板内侧的维护。 必要时不时喷洒养护剂,以保证混凝土的强度和耐久性能满足设计要求。

3.5 预应力施工

In addition to strictly following the requirements of design drawings and construction specifications, the prestressed construction of box beams should also pay attention to the following aspects: ① The positioning steel bars of the prestressed pipes should be appropriately dense, especially for small radius curved box beams, the design unit should be coordinated to add collapse prevention Steel bars; ② The prestressed tendons should be installed using the entire bundle installation process. If a single bundle is used, both ends should be numbered correspondingly to prevent the prestressed tendons from being twisted; ③ The prestressed tendons should be tensioned using the pre-tensioning process to prevent the early stage of the concrete. Shrinkage cracks occur; ④ For the tensioning of small-radius prestressed bundles, the empty tensioning process should be adopted (without installing working anchors first) and the number of classification levels and load holding time should be increased to prevent the prestressed bundles from breaking, and by increasing the initial stress (more than 15%) to ensure that the tensile elongation and stress of the prestressed tendons meet the requirements of the design and construction specifications.

4。结论

The engineering environment and functional requirements of mountainous highway bridges determine the design characteristics of variable-width continuous box girder bridges and the technical difficulties of cast-in-situ construction with beam brackets. This article analyzes bracket system design, formwork system design, steel bar engineering construction, concrete pouring, Targeted technical measures were taken to analyze prestressed tensioning and other aspects, and the following conclusions were reached:

(1) The full-floor and beam-column combined bracket solution is a suitable solution for the cast-in-situ variable-width continuous box girder bracket method in mountainous areas. In the design of the bracket system, attention should be paid to coordination with the bridge structure.

(2) It is feasible to pour the box beam concrete in one step or in stages (pouring the bottom and web first, installing the roof steel bars, and then pouring the roof), but corresponding technical measures should be taken to address its shortcomings.

(3) The weight of the internal mold of the box girder is converted into a thickening of the box girder bottom and roof concrete by 3.0 to 3.5 cm (resulting in a 5% to 7% increase in the box girder's self-weight), which has little effect on the load-bearing capacity of the box girder structure. If the box girder is designed during bridge design Considering this factor, it is more conducive to construction if the inner mold of the box girder is not considered to be dismantled.

(4) Box girder concrete pouring should be carried out in the order from the two ends to the two middle working surfaces or from the low end to the high-end single working surface according to the longitudinal slope of the bridge, and practical and effective technical measures should be taken for quality control.

(5) The prestressed construction of box beams should adopt whole-bundle installation, pre-tensioning and empty tensioning techniques as much as possible to ensure its construction quality.

参考

[1] Zhong Jiafeng, Zhang Wei. Application of Bailey beam steel pipe column supports in mountainous bridge construction [J]. Shanxi Architecture, 2016, 42(2): 175-177.

[2] Yu Dingjun, Ren Jun. Application of ultra-high steel pipe pile supports in mountainous bridge construction [J]. Railway Standard Design, 2008, 48(6): 47-49.

[3] Li Yan. Brief analysis of the application of beam-column bracket method in the cast-in-place continuous box girders of high piers of Damuxi Interchange C ramp bridge [J]. Jiangxi Building Materials, 2016(12):208-209.

[4] Cao Xinlong. Construction technology of cast-in-place box girders for the corner interchange D ramp bridge [J]. Transportation World, 2015(33):50-52.

[5] Cao Jian, Liu Weiyu. Application of Bailey beam steel pipe columns and buckle-type composite bracket system in mountainous bridges [J]. Building Materials Development Orientation, 2018, 16(8): 87-91.

[6] Wu Zhaoyu. A brief discussion on the construction technology of cast-in-place box beam supports for high piers of highway bridges in a mountainous area [J]. Sichuan Cement, 2019(4):43-44.

[7] Mao Changqing, Peng Peng, Chen Ping. Construction technology of double hoop support bracket for mountain highway ramp bridge [J]. Construction Technology, 2018, 47(2):96-98.

[8] Zhang Aichun. Design of cast-in-place continuous box girder construction supports for ramp bridges [J]. Railway Construction, 2006, 46(6):5-7.

[9] Li Ping. Application of SPS truss-type door brackets in cast-in-place beams with high piers and variable cross-sections [J]. Highway Transportation Technology (Applied Technology Edition), 2019, 15(7): 133-135.

[10] Yu Sijun, Zhu Yufeng. Optimization analysis of cast-in-situ prestressed concrete curved box girder 2×35 m ramp bridge [J]. Transportation Science and Technology, 2012(1):24-26.

[11] Zeng Ai. Discussion on design optimization of small radius curved ramp bridge [J]. Shanxi Science and Technology, 2013, 28(2):89-90.

[12] Bao Qihang. Research on the mechanical characteristics of cast-in-place single-box multi-chamber wide box girder beams [J]. Chinese and Foreign Highways, 2018, 38(6): 109-112.

[13] Order No. 37 of the Ministry of Housing and Urban-Rural Development of the People's Republic of China. Safety Management Regulations on Partial Projects with High Risks [Z], 2018.

[14] Ministry of Housing and Urban-Rural Development of the People's Republic of China Jianbanzhi [2018] No. 31. Notice on issues related to the implementation of the "Safety Management Regulations for Sub-projects with High Risks" [Z], 2018.

[15] He Yalin, Zhao Yucheng, Tian Qijun. Research on key technologies of integral translation construction of bridge cast-in-place supports [J]. China and Foreign Highways, 2017, 37(3): 157-160.

[16] China Railway No. 2 Group Co., Ltd., China Railway No. 24 Group Co., Ltd. Technical regulations for cast-in-situ construction of railway concrete beam supports: TB 10110-2011[S]. Beijing: China Railway Press, 2011.

[17] CCCC First Highway Engineering Bureau Co., Ltd. Technical specifications for highway bridge and culvert construction: JTG/T F50—2011[S]. Beijing: People's Communications Press, 2011.

[18] Hongrun Construction Group Co., Ltd. Technical regulations for preloading of steel pipe full-floor supports: JGJ/T 194-2009[S]. Beijing: China Construction Industry Press, 2009.