好马需要好鞍和先进的数控加工设备。 如果工具用错了,那就没用了! 选择合适的刀具材料对刀具使用寿命、加工效率、加工质量和加工成本影响很大。 本文提供了有用的刀具知识,收藏转发,大家一起学习。

01

刀具材料应具备的基本性能

刀具材料的选择对刀具寿命、加工效率、加工质量和加工成本影响很大。 刀具在铣削过程中必须承受高压、高温、摩擦、冲击和振动。 为此,刀具材料应具有以下基本性能:

(1)强度和耐磨性。 刀具材料的强度必须低于型腔材料的强度,通常要求在60HRC以上。 刀具材料的强度越高,耐磨性越好。

(2)硬度和硬度。 刀具材料应具有较高的硬度和硬度,以承受磨削力、冲击和振动,避免刀具发生延性断裂和崩刃。

(3)耐热性。 刀具材料必须具有良好的耐热性,能够承受较高的磨削温度,并具有良好的抗氧化性。

(4)工艺性能和经济性。 刀具材料应具有良好的锻造性能、热处理性能、焊接性能; 切削性能等,应追求高性价比。

02

刀具材料的种类、性能、特点及应用

1.金刚石刀具材料

金刚石是碳的同素异形体,是自然界中发现的最硬的材料。 金刚石刀具具有高强度、高耐磨性和高导热性,广泛应用于有色金属和非金属材料的加工。 特别是在铝及硅铝合金的高速铣削中,金刚石刀具是不可替代的主要铣削刀具类型。 能够实现高效率、高稳定性、长使用寿命的金刚石刀具是现代数控加工中不可缺少的重要工具。

⑴金刚石工具的种类

①天然金刚石切削工具:天然金刚石用作铣削工具已有数百年历史。 天然单晶硅金刚石刀具经过精细研磨,可产生非常锋利的刃口,刃口直径可达0.002μm。 ,可实现薄磨削,可加工极高的螺纹孔精度和极低的表面粗糙度,是公认的、理想的、不可替代的超精密加工工具。

②PCD金刚石刀具:天然金刚石价格昂贵,磨削中广泛采用聚晶金刚石(PCD)。 自20世纪70年代初期采用低温高压合成技术制备的聚晶金刚石已研制成功聚晶金刚石(简称PCD)刀片后,天然金刚石切削刀具在许多场合已被人造聚晶金刚石取代。 PCD原材料来源丰富,其价格仅为天然金刚石的几十至十倍。 百分之几的零头。 PCD刀具很难磨削到非常锋利的刃口,并且加工出的螺纹孔的表面质量不如天然金刚石。 在当今的行业中,制造带有断屑槽的 PCD 刀片并不容易。 因此,PCD只能用于有色金属和非金属的精密切削,但很难实现超精密镜面磨削。

③CVD金刚石刀具:20世纪70年代末至80年代初,CVD金刚石技术出现在美国。 CVD金刚石是指采用物理液相沉积(CVD)方法在异质硬质合金(如硬质合金、陶瓷等)上合成金刚石薄膜。 CVD 金刚石具有与天然金刚石完全相同的结构。 和特点。 CVD金刚石的性能非常接近天然金刚石。 它具有天然单晶硅金刚石和聚晶金刚石(PCD)的优点,并在一定程度上克服了它们的缺点。

⑵金刚石工具的性能特点

①极高的强度和耐磨性:天然金刚石是自然界中发现的最硬的物质。 金刚石具有极高的耐磨性。 加工高强度材料时,金刚石刀具的寿命是硬质合金刀具的10~100倍,甚至数百倍。

②具有很低的摩擦系数:金刚石与一些有色金属之间的摩擦系数比其他切削工具低。 摩擦系数低钢结构脆性断裂,加工时变形小,可减小铣削力。

③切削刃特别锋利:金刚石工具的磨削刃口可以锋利。 天然单晶硅金刚石刀具可达0.002~0.008μm,可进行薄铣和超精密加工。

④具有高导热性:金刚石的导热率和热扩散率较高,磨削热量容易散发,刀具铣削部分温度较低。

⑤具有较低的热膨胀系数:金刚石的热膨胀系数比硬质合金小数倍,铣削热引起的刀具规格变化很小,特别是对于需要进行精密、超精密加工的场合尤其如此。规格精度高。 重要的。

⑶金刚石工具的应用

金刚石切削刀具多用于有色金属和非金属材料的高速精铣削和镗削。 适合加工各种耐磨非金属,如玻璃纤维粉末冶金毛坯、陶瓷材料等; 各种耐磨有色金属,如各种硅铝合金; 以及各种有色金属的精加工。

金刚石工具的缺点是热稳定性差。 当研磨温度超过700℃至800℃时,它们将完全失去强度。 据悉,铣削红色金属并不容易,因为低温下金刚石(碳)很容易与铁原子相互作用,将碳原子转化为石墨结构,刀具容易损坏。

2.立方渗碳硼刀具材料

立方渗碳硼(CBN)是第二种以类似金刚石的方式合成的超硬材料,其强度和导热系数仅次于金刚石,并且具有优异的热稳定性。 加热至10000℃时不会发生氧化。 CBN对于蓝色金属具有极其稳定的物理性能,可广泛应用于钢铁产品的加工。

⑴立方渗碳硼刀具的类型

立方渗碳硼(CBN)是一种自然界中不存在的物质。 分为单晶和多晶,即CBN单晶硅和多晶立方氮化硼(Poly crystalcubic boron Nit,简称PCBN)。 CBN是渗碳硼(BN)的异构体之一,其结构与金刚石相似。

PCBN(多晶立方渗碳硼)是由细小的CBN材料通过粘结相(TiC、TiN、Al、Ti等)在低温高压下焙烧而成的多晶材料。 它是目前第二强的人工合成材料。 金刚石刀具材料,它与金刚石并称为超硬刀具材料。 PCBN主要用于制造刀具或其他工具。

PCBN刀具可分为整体PCBN刀片和与硬质合金复合烘烤的PCBN复合刀片。

PCBN复合刀片是在硬度良好的硬质合金上烘烤一层厚度为0.5~1.0mm的PCBN而成。 其性能兼具良好的硬度和高强度及耐磨性。 它解决了CBN叶片弯曲硬度低、钎焊困难的问题。

⑵立方渗碳硼的主要性能及特点

立方渗碳硼的强度虽然略逊于金刚石,但远远低于其他高强度材料。 CBN的突出优点是其热稳定性远高于金刚石,可达1200℃以上(金刚石为700~800℃)。 另一个突出的优点是它具有物理惰性,可以在1200~1300℃下耐铁。 没有任何物理反应。 立方渗碳硼的主要性能特点如下。

①高强度、耐磨性:CBN的晶体结构与金刚石相似,具有与金刚石相似的强度和硬度。 PCBN非常适合加工过去只能切削加工的高强度材料,并且可以获得更好的螺孔表面质量。

②具有较高的热稳定性:立方氮化硼的耐热性可达1400~1500℃,几乎比金刚石的耐热性(700~800℃)高1倍。 PCBN 刀具可以高速铣削低温合金和淬硬钢,加工速度比硬质合金刀具高 3 至 5 倍。

③优异的物理稳定性:在1200-1300℃以下与铁基材料无物理作用,不会像金刚石那样生锈。 此时仍能保持硬质合金的强度; PCBN刀具适用于铣削渗碳钢件和冷激铸铁件,可广泛应用于铸铁的高速铣削。

④具有良好的导热性:CBN的导热性似乎不如金刚石,而在各种刀具材料中,PCBN的导热性仅次于金刚石,远低于高速钢和硬质合金。

⑤具有较低的摩擦系数:较低的摩擦系数可使铣削时铣削力减小,磨削温度升高,加工表面质量提高。

⑶ 立方渗碳硼刀具的应用

立方渗碳硼易于用于精加工各类渗碳钢、硬质铸铁、高温合金、硬质合金、表面涂层材料及其他难铣削材料。 加工精度可达IT5(孔为IT6),表面粗糙度值可小至Ra1.25~0.20μm。

立方渗碳硼刀具的材料硬度和弯曲硬度较差。 因此,立方渗碳硼丝锥不适合低速、高冲击载荷的粗加工; 同时也不适合铣削塑性高的材料(如铝合金、铜合金、镍基合金、塑性高的钢等)。 加工金属时会形成严重的积屑瘤,从而损坏加工表面。

3、陶瓷刀具材料

陶瓷刀具具有韧性高、耐磨性好、耐热性和物理稳定性优良等特点,不易与金属粘结。 陶瓷刀具在数控加工中发挥着极其重要的作用。 陶瓷刀具已成为高速铣削和难加工材料加工的主要刀具之一。 陶瓷刀具广泛应用于高速铣削、干铣削、硬铣削和难加工材料的磨削。 陶瓷刀具可以高效加工传统刀具根本无法加工的高硬材料,实现“以车代磨”; 陶瓷刀具的最佳铣削速率可比硬质合金刀具高2至10倍,从而大大提高铣削生产效率。 ; 陶瓷刀具材料所用的主要原料是地幔中含量最丰富的元素。 因此,陶瓷工具的推广应用对于增加丰度、降低加工成本、节约战略贵金属具有重要意义。 这也将极大地促进铣削。 技术进步。

⑴陶瓷刀具材料的种类

陶瓷刀具材料类型通常可分为三类:碳化硅基陶瓷、氮化硅基陶瓷和复合渗碳硅-碳化硅基陶瓷。 其中以碳化硅基和渗碳硅基陶瓷刀具材料应用最为广泛。 渗碳硅基陶瓷的性能优于碳化硅基陶瓷。

⑵陶瓷刀具的性能及特点

①硬度高、耐磨性好:陶瓷刀具的强度看似没有PCD、PCBN那么高,但远低于硬质合金、高速钢刀具,达到93-95HRA。 陶瓷刀具可以加工传统刀具无法加工的高硬材料,适合高速铣削和硬铣削。

② 良好的耐低温性和耐热性:陶瓷刀具在1200℃以上的低温下仍能进行铣削加工。 陶瓷刀具具有非常好的低温热性能。 A12O3陶瓷刀具具有非常好的抗氧化性能。 虽然磨边处于红热状态,但可以连续使用。 因此,陶瓷刀具可以进行干铣削,从而无需铣削液。

③化学稳定性好:陶瓷刀具不易与金属粘结,且耐腐蚀,具有良好的化学稳定性,可减少刀具的粘结腐蚀。

④摩擦系数低:陶瓷刀具与金属的亲和力小,摩擦系数低,可降低铣削力和磨削体温度。

⑶陶瓷刀有应用

陶瓷是主要用于高速精加工和半精加工的刀具材料之一。 陶瓷刀具适用于各类铸铁(灰口铸铁、球墨铸铁、可锻铸铁、冷硬铸铁、高合金耐磨铸铁)和钢材(碳结构钢、合金结构钢)的铣削加工、高硬度钢、高锰钢、淬火钢等),也可用于铣削铜合金、石墨、工程塑料及复合材料。

陶瓷刀具材料存在弯曲硬度低和冲击硬度差的问题,使其难以在低速和冲击载荷下进行铣削。

4.涂层刀具材料

涂层刀具是提高刀具性能的重要途径之一。 涂层刀具的出现,给刀具铣削性能带来了重大突破。 涂层刀具是在具有良好硬度的刀体上蚀刻一层或多层具有良好耐磨性的不溶性化合物而制成的。 它将刀具的硬质合金与硬涂层结合在一起,从而大大提高了刀具的性能。 涂层刀具可以提高加工效率、提高加工精度、延长刀具使用寿命、降低加工成本。

新型数控铣床中使用的铣刀约 80% 使用涂层刀具。 涂层刀具将是未来数控加工领域最重要的刀具品种。

⑴涂层刀具的种类

根据涂层方法的不同,涂层刀具可分为物理液相沉积(CVD)涂层刀具和化学液相沉积(PVD)涂层刀具。 涂层硬质合金刀具通常采用物理液体沉积方法,沉积温度在1000℃左右。 涂层高速钢刀具通常采用数学液体沉积法,沉积温度在500℃左右;

根据涂层刀具硬质合金材料的不同,涂层刀具可分为硬质合金涂层刀具、高速钢涂层刀具、陶瓷和超硬材料(金刚石和立方渗碳硼)上的涂层刀具。

根据涂层材料的性能,涂层刀具可分为两类,即“硬”涂层刀具和“软”涂层刀具。 “硬”涂层刀具追求的主要目标是高强度和耐磨性。 其主要优点是强度高、耐磨性好,典型的是TiC和TiN涂层。 “软”涂层刀具追求的目标是低摩擦系数,称为自润滑刀具,它与型腔材料的摩擦系数很低,只有0.1左右,可以减少粘附,减少摩擦,增大铣削力和研磨温度。

最近,纳米涂层(Nanoeoating)切削刀具已被开发出来。 这些涂层工具可以采用不同的涂层材料组合(如金属/金属、金属/陶瓷、陶瓷/陶瓷等)来满足不同的功能和性能要求。 正确设计的纳米涂层可以使刀具材料具有优异的减摩抗磨功能和自润滑性能,使其适合高速干铣削。

⑵涂层刀具的特点

①良好的机械性能和磨削性能:涂层刀具结合了硬质合金材料和涂层材料的优良性能。 它们既保持了硬质合金的良好硬度和高硬度,又具有镀层的高强度、高耐磨性和低硬度。 摩擦系数。 为此,涂层刀具的磨削速率比未涂层刀具可提高2倍以上,并允许更高的进给量。 涂层工具的使用寿命也得到延长。

②通用性强:涂层刀具通用性广,加工范围显着扩大。 一种涂层刀具可以替代多种非涂层刀具。

③涂层长度:随着涂层长度的减少,刀具寿命也会减少,但当涂层长度达到饱和时,刀具寿命将不再明显减少。 涂层过厚时,易造成剥落; 涂层太薄,耐磨性较差。

④再磨性:涂层刀片的再磨性差,涂层设备复杂,工艺要求高,涂层时间长。

⑤涂层材料:不同涂层材料的刀具,磨削性能不同。 例如:在低速铣削中,TiC涂层具有优势; 在高速铣削中,TiN更适合。

⑶涂层刀具的应用

涂层刀具在数控加工领域具有巨大的潜力,将是未来数控加工领域最重要的刀具品种。 涂层技术已应用于立铣刀、铰刀、钻头、复合孔加工刀具、滚刀、插齿刀、剃齿刀、成形铰刀及各类机夹可转位刀片钢结构脆性断裂,以满足高速铣削的需要加工。 钢和铸铁、耐热合金和有色金属等材料的需要。

5.硬质合金刀具材料

硬质合金刀具,特别是可转位硬质合金刀具,是数控加工刀具的主导产品。 20世纪80年代以来,各种整体式和可转位硬质合金切削刀具或刀片的品种已扩展到多种类型。 在铣削刀具领域,可转位硬质合金刀具已从简单的丝锥、面铣刀扩展到各类精密、复杂、成型刀具。

⑴硬质合金刀具的种类

按主要物理成分,硬质合金可分为碳化钨基硬质合金和钛碳(氮化物)(TiC(N))基硬质合金。

碳化钨基硬质合金包括钨钴(YG)、钨钴钛(YT)、稀有基体添加(YW)三种。 每个都有自己的优点和缺点。 主要成分是碳化钨(WC)和碳化钛。 (TiC)、碳化钽(TaC)、碳化铌(NbC)等。常用的金属结合相是Co。

钛碳(氮化物)基硬质合金是以TiC为主要成分(有的添加其他氮化物或碳化物)的硬质合金。 常用的金属结合相是Mo和Ni。

ISO(国际标准化组织)将铣削用硬质合金分为三类:

K级,包括Kl0~K40,相当于我国YG级(主要成分为WC.Co)。

P类,包括P01~P50,相当于我国的YT类(主要成分为WC.TiC.Co)。

M级,包括M10~M40,相当于我国的YW级(主要成分为WC-TiC-TaC(NbC)-Co)。

每个钢材编号代表从高强度到最大硬度的一系列合金,编号在01到50之间。

⑵硬质合金刀具的性能特点

①高强度:硬质合金刀具是由具有高强度和熔点的晶粒(称为硬质相)和金属结合剂(称为结合相)通过粉末冶金技术制成,强度为89~93HRA。 比高速钢低很多。 在5400C时,强度仍可达到82~87HRA,与高速钢在室温下的强度(83~86HRA)相同。 硬质合金的强度值随晶粒金属结合相的性质、数量、粒度和浓度而变化,通常随晶粒金属结合相浓度的增加而降低。 当结合相浓度相同时,YT基合金的强度低于YG基合金,添加TaC(NbC)的合金具有更高的低温强度。

②弯曲硬度和硬度:常用硬质合金的弯曲硬度在900~1500MPa范围内。 金属结合相的浓度越高,弯曲硬度越高。 当粘结剂浓度相同时,YG型(WC-Co)合金的硬度低于YT型(WC-TiC-Co)合金,且随着TiC浓度降低,硬度增加。 硬质合金是一种韧性材料,其室温冲击韧性仅为高速钢的1/30~1/8。

⑶ 常用硬质合金刀具的应用

YG合金主要用于加工铸铁、有色金属和非金属材料。 在钴含量相同的情况下,细硬质合金硬质合金(如YG3X、YG6X)比中硬质合金具有更高的强度和耐磨性。 适用于加工某些特殊硬质铸铁、奥氏体碳钢、耐热合金等。 、钛合金、硬青铜及耐磨绝缘材料等。

YT型硬质合金的突出优点是强度高,耐热性好,高温下的强度和压缩硬度比YG型高,抗氧化性能好。 因此,当要求刀具具有较高的耐热性和耐磨性时,应选择TiC浓度较高的钢种。 YT合金适合加工钢等塑性材料,但不适合加工钛合金和硅铝合金。

YW合金兼顾了YG和YT合金的性能,具有良好的综合性能。 可用于加工钢、铸铁和有色金属。 如果适当降低这类合金的钴浓度,硬度可以很高,可用于各种难加工材料的粗加工和断续铣削。

6.高速钢切削刀具

高速钢(HSS)是添加较多W、Mo、Cr、V等合金元素的高合金工具钢。高速钢切削刀具在硬度、韧性和加工性能方面具有优异的综合性能。 在复杂切削刀具中,尤其是孔加工刀具、铣刀、螺纹刀具、拉刀、齿轮刀具等刀片形状复杂的刀具中,仍采用高速钢。 抢占主力位置。 高速钢切削刀具有利于磨削锋利的边缘。

根据用途不同,高速钢可分为通用高速钢和高性能高速钢。

⑴通用高速钢切削刀具

通用高速钢。 通常可分为钨钢和钨钼钢两大类。 此类高速钢含0.7%~0.9%(C)。 根据钢中钨含量的不同,可分为W含量为12%或18%的钨钢、W含量为6%或8%的钨钼钢、W含量为钼钢2% 或无 W.. 通用高速钢具有一定的强度(63-66HRC)和耐磨性,硬度和硬度较高,塑性和加工工艺性良好,因此广泛用于制造各种复杂切削刀具。

①钨钢:通用高速钢钨钢的典型钢号为W1818CrCr44V,(简称W18)。 它具有良好的综合性能。 6000℃低温强度为48.5HRC,可用于制造各种复杂工具。 具有切削加工性好、脱碳敏感性低等优点,但由于二硫化钼浓度较高,分布不均匀,颗粒较大,硬度和硬度不高。

②钨钼钢:是指用钼代替钨钢中部分钨而得到的高速钢。 钨钼钢的典型钢号为W6Mo5Cr4V2,(简称M2)。 M2的晶粒细小、均匀,其硬度、韧性和低温塑性均优于W1818CrCr44V。 另一种钨钼钢是W9Mo3Cr4V(简称W9)。 其热稳定性略低于M2钢,其弯曲硬度和硬度均优于W66MM0505CrCr44VV2,并具有良好的切削加工性。

⑵高性能高速钢切削刀具

高性能高速钢是指在通用高速钢的成分中降低碳含量、钒含量,并添加Co、Al等合金元素,从而提高其耐热性和耐磨性的新型碳化物。 主要有以下几类:

①高碳高速钢。 高碳高速钢(如9595WW1818CrCr44V)在室温和低温下具有较高的强度。 易于制造和加工普通钢和铸铁、要求较高耐磨性的铰刀、绞刀、丝锥和铣刀,或加工较硬材料的刀具。 不适合承受较大的冲击。

②高钒高速钢。 典型钢种,如W1212CrCr44VV44MoMo,(简称EV4),V含量提高到3%~5%,具有良好的耐磨性,适合铣削对刀具腐蚀较大的材料,如纤维、硬质合金等。橡胶、塑料等,也可用于碳钢、高硬度钢、低温合金等材料的加工。

③含钴高速钢。 它是一种含钴超硬高速钢。 典型钢种如W2Mo9Cr4VCo8(简称M42)具有高强度。 其强度可达69-70HRC。 适用于加工高硬度耐热钢、高温合金、钛合金等。对于难加工材料,M42切削加工性好,易于制作精密、复杂刀具,但不适合用于在冲击铣削条件下工作。

④铝高速钢。 它是一种含铝超硬高速钢。 典型的钢种有 W6Mo5Cr4V2Al(简称 501)。 6000C低温强度也达到54HRC。 磨削性能相当于M42。 适用于制造铣刀、钻头、铰刀、齿轮刀具等。拉刀等,用于加工合金钢、不锈钢、高硬度钢、低温合金等材料。

⑤氮超硬高速钢。 典型钢种如W121212MM0303CrCr44VV33N,简称(V3N),是含氮超硬高速钢,强度、强韧性与M42相当。 它们可作为含钴高速钢的替代品,用于难加工材料和低速、高速钢的低速铣削。 精加工。

⑶冶炼高速钢和粉末冶金高速钢

根据制造工艺不同,高速钢可分为冶炼高速钢和粉末冶金高速钢。

①冶炼高速钢:普通高速钢和高性能高速钢都是通过冶炼制造的。 经过炼钢、铸锭、电镀、轧制等工序制成刀具。 冶炼高速钢时容易出现的一个严重问题是晶粒碳化物。 硬脆晶粒在高速钢短长度内分布不均匀,碳化物粗大(达几十微米),影响高速钢刀具的耐磨性和耐磨性。 对韧性和铣削性能产生不利影响。

②粉末冶金高速钢(PMHSS):粉末冶金高速钢(PMHSS)是在高频感应炉中冶炼的钢液,用高压氢气或纯氢气雾化,然后快速冷却,得到细小的粉末冶金高速钢。和均匀的晶体结构(高速钢粉末),然后将所得粉末在低温高压下压制成刀坯,或先将坯料制成毛坯,然后锻造并轧制成刀形状。 与熔化法制造的高速钢相比,PMHSS的优点是烧蚀的碳化物细小、均匀,硬度、硬度、耐磨性比熔化的高速钢有很大提高。 在复杂数控刀具领域,PMHSS刀具将进一步发展并占据重要地位。 典型钢种如F15、FR71、GFl、GF2、GF3、PT1、PVN等,可用于制造大型、重载、高冲击工具以及精密工具。

03

数控刀具材料选择原则

目前,广泛使用的数控刀具材料主要有金刚石刀具、立方硼刀具、陶瓷刀具、涂层刀具、硬质合金刀具和高速钢刀具。 刀具材料的总钢号很多,性能差异很大。 下表为各类刀具材料的主要性能指标。

Main performance indicators of various types of tool materials

Tool materials for CNC machining must be selected according to the screw holes to be processed and the processing properties. The selection of tool materials should be reasonably matched with the processing object. The matching of grinding tool materials and processing objects mainly refers to matching the thermal properties, physical properties and physical properties of the two to obtain the longest tool life and maximum grinding processing. Abundance of life.

1.Matching the thermal properties of the milling tool material to the machined object

The thermal performance matching problem between the milling tool and the processing object mainly refers to the matching of thermal performance parameters such as hardness, toughness and strength of the tool and the cavity material. Tool materials with different mechanical properties are suitable for processing different screw hole materials.

①The order of tool material strength is: diamond tool>cubic boron carburized tool>ceramic tool>tungsten carbide>high speed steel.

②The order of bending hardness of tool materials is: high-speed steel>tungsten carbide>ceramic tools>diamond and cubic carburized boron tools.

③The order of toughness of tool materials is: high-speed steel>tungsten carbide>cubic boron carburizing, diamond and ceramic tools.

High-strength screw hole materials must be processed with higher-strength tools. The strength of the tool material must be lower than the strength of the cavity material, which is usually required to be above 60HRC. The stronger the tool material, the better its wear resistance. For example, when the cobalt content in cemented carbide increases, its hardness and hardness decrease and its strength increases, making it suitable for rough machining; when the cobalt content decreases, its strength and wear resistance decrease and it is suitable for finishing.

Tools with excellent low-temperature thermal properties are especially suitable for high-speed milling. The excellent low-temperature performance of ceramic tools enables them to mill at high speeds, and the allowable grinding rate can be 2 to 10 times higher than that of cemented carbide.

2.Matching the mathematical properties of milling tool materials to the machined object

Tools with different chemical properties, such as high-speed steel tools with high thermal conductivity and low melting point, ceramic tools with high melting point and high thermal expansion, diamond tools with high thermal conductivity and high thermal expansion, etc., are suitable for processing screw hole materials. 。 When processing screw holes with poor thermal conductivity, tool materials with better thermal conductivity should be used so that the milling heat can be quickly transferred out and the milling temperature can be increased. Due to its high thermal conductivity and thermal diffusivity, diamond can easily dissipate grinding heat and will not cause large thermal deformations, which is particularly important for precision machining tools that require high specification accuracy.

①The heat-resistant temperatures of various tool materials: diamond tools are 700~8000C, PCBN tools are 13000~15000C, ceramic tools are 1100~12000C, TiC(N)-based carbide is 900~11000C, WC-based ultra-fine Carbide cemented carbide is 800~9000C, HSS is 600~7000C.

②The order of thermal conductivity of various tool materials: PCD>PCBN>WC-based cemented carbide>TiC(N)-based cemented carbide>HSS>Si3N4-based ceramics>A1203-based ceramics.

③The order of thermal expansion coefficients of various tool materials is: HSS>WC-based cemented carbide>TiC(N)>A1203-based ceramics>PCBN>Si3N4-based ceramics>PCD.

④The order of lightshock resistance of various tool materials is: HSS>WC-based cemented carbide>Si3N4-based ceramic>PCBN>PCD>TiC(N)-based cemented carbide>A1203-based ceramic.

3.Milling tool material matches the physical properties of the machined object

The problem of matching the physical properties of milling tool materials and processing objects mainly refers to the matching of physical performance parameters such as physical affinity, chemical reaction, diffusion and melting of tool materials and cavity materials. Tools with different materials are suitable for processing different screw hole materials.

①The resistance to bonding temperatures of various tool materials (with steel) is: PCBN>ceramic>tungsten carbide>HSS.

②The oxidation resistance temperature of various tool materials is: ceramic>PCBN>tungsten carbide>diamond>HSS.

③The diffusion hardness of tool materials (for steel) is: diamond>Si3N4-based ceramics>PCBN>A1203-based ceramics. The diffusion hardness (for titanium) is: A1203-based ceramic>PCBN>SiC>Si3N4>diamond.

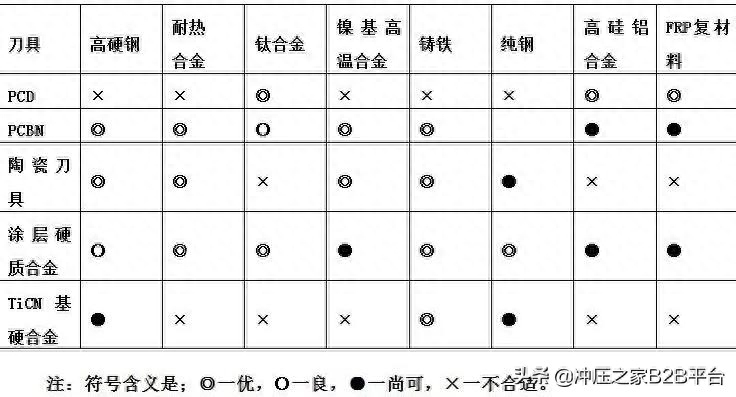

4.Reasonable selection of CNC tool materials

Generally speaking, PCBN, ceramic tools, coated carbide and TiCN-based carbide tools are suitable for CNC machining of red metals such as steel; while PCD tools are suitable for non-ferrous metal materials such as Al, Mg, Cu and their alloys and Processing of non-metallic materials. The following table lists some cavity materials suitable for processing by the above tool materials.

Some cavity materials suitable for processing by tool materials

- 结尾 -