窑炉干法脱硝后烟气腐蚀现场实验研究

潘培源、陈恒、焦健、梁志远、赵沁欣

(重庆交通大学能源动力工程学院热流科学与工程教育部重点实验室,湖南长沙 710049)

摘要:基于提高烟羽高度和烟气脱白的要求,燃煤炉烟气干法脱硝后的湿烟气必须进行妥善处理。 但干法脱硝后的湿烟气腐蚀性很强,会对下游设备造成严重腐蚀。 本文在91MW分层燃烧给水炉窑干脱硝系统后烟道进行了现场腐蚀实验,对5种钢种的耐腐蚀性能进行了测试和评价。 实验结果表明,钢材表面水温对腐蚀过程有关键影响。 随着地表水温降低,钢材腐蚀程度首先因表面沉积物中氯离子含量的减少而减慢,随后又因电解质的缺乏而减慢。

关键词:煤炭燃烧; 沉淀; 烟道气; 腐蚀; 烟气再热器; 废气脱白

介绍

SO2 是化石燃料燃烧过程中产生的主要污染物之一。 脱硝塔是燃煤炉尾烟气净化系统的重要组成部分。 在我国,石灰石-石膏干法脱硝工艺是工程中应用最广泛的烟气脱硝方法[1-2]。 该技术利用石灰石-石膏悬浮液对烟气进行反向磨蚀,去除烟气中的SO2。 干法脱硝后的烟气温度一般只有50℃左右。 如果直接步入水塔排放,烟羽的高度会很低,水塔附近污染物的落地含量会更高,并且水塔出口处可能会产生可见光。 烟羽又称“白烟”,影响环境美观[3]。 我国一些小型燃煤电厂炉膛采用管式烟气再热器,将干法脱硝后的烟气加热到75-90℃后排入水塔,以达到促进污染物扩散的目的并去除烟雾。 [4-5]。 在烟气再热器中,低温热媒水或蒸汽在传热管束内流动,对管外烟气进行加热。 由于干法脱硝后的烟气腐蚀性强,极易对设备造成腐蚀,因此烟气再热器的故障导致车祸频发[6-7],造成巨大的经济损失。

近年来,国内外学者对脱硝塔的腐蚀问题进行了大量的现场和实验室研究,并对不同级别的金属材料的耐腐蚀性能进行了评价。 一般来说,镍基合金在脱硝塔内基本不会发生明显的综合腐蚀[8-9]。 双相碳钢在个别条件下表现出良好的耐腐蚀性,但在其他情况下可能会发生严重的腐蚀。 腐蚀方面,奥氏体碳钢的性能相对较差[10-11]。 鞋匠等人。 [12] 和佩特森等人。 文献[13]认为脱硝系统出口烟气中的水蒸气已饱和,并携带大量腐蚀性液滴,腐蚀性极强,甚至可能导致双相碳钢腐蚀失效。 赵阳等. 文献[14]强调,在干法脱硝烟气环境中,316L碳钢的耐腐蚀性能明显强于ND钢和20钢。

由于目前管式烟气再热器的工程应用还处于起步阶段,国外对干法脱硝后烟气腐蚀特性的研究还很有限。 金等人。 [15]研究了美国某电站旋转式烟气再热器的腐蚀和冷凝故障。 潘等人。 等[16]在我国某热电站脱硝塔后水平烟道进行了现场腐蚀实验,强调烟气再热器传热壁的腐蚀程度随着壁水温度的升高而增大。

动力鹰. 郭晓东,16岁左右

除电厂炉外,我国还存在大量的中大型燃煤采暖炉。 此类炉膛排放的烟气中各种污染物浓度过高,携带的雾滴量也较大。 然而,其中大多数位于人口稠密的城市地区。 是近年来我国南方城市夏季采暖期雾霾问题严重的重要原因[17-19]。 由于成本问题,烟气再热器在我国燃煤加热炉上尚未得到广泛应用,相关研究属于空白。 但烟气再热器的应用可以有效缓解城市雾霾问题,减少“白烟”造成的视觉污染,具有很高的环境和社会价值。 深入研究干法脱硝后烟气的腐蚀特性,可以为工程实践提供技术指导,有效提高系统运行的安全性和经济性,具有重要的现实意义。

本文在南京某供水站91MW燃煤链条窑脱硝塔后垂直生长烟道中进行了高温腐蚀现场实验。 现场研究了五种不同牌号的钢材在不同壁水温度下的腐蚀特性,并利用SEM(扫描电子显微镜)和EDS(能量色散光谱)对实验后的样品进行了分析。 讨论了干法脱硝后存在表面沉积物的烟气腐蚀机理。 壁水温度对腐蚀过程的影响。

1 实验装置和技术

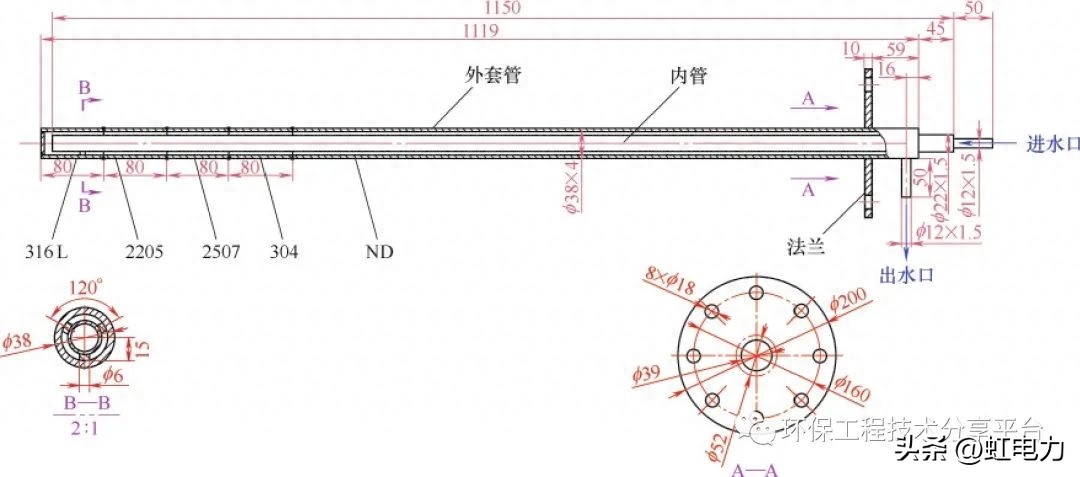

在烟气高温腐蚀中,钢材表面水温一般是影响腐蚀过程的关键因素。 在实验室之外,湿度控制比较容易,但干法脱硝后的烟气成分极其复杂,在实验室中几乎无法模拟。 在现场实验中,虽然实验烟气环境与实际工况高度吻合,但由于条件限制,钢体表面水温难以控制。 为此,本文采用双管烟气腐蚀现场实验装置对干法脱硝后烟气的腐蚀进行研究。 本装置中的腐蚀试验段是由内外两根方形铁管组成的套管结构,如图1所示。循环水从内管一端流入试验段,从衣管与外管之间流出。内管。 服装管采用所研究的钢材料制成,直径为38毫米钢结构腐蚀检测,壁厚为4毫米,总宽度为1119毫米。 与烟气换热常用的换热管尺寸相同。 外壁水温约等于循环水水温。 内管直径22mm,壁厚1.5mm,总宽度1150mm。 它由ND钢制成。 实验段的循环水温度通过具有加热和控温功能的低温循环机保持在恒定水平。

腐蚀试验段通过法兰固定在烟道壁上。 法兰材质为ND钢,尺寸为DN80,长度为25mm。 实验过程中,干法脱硝后的洁净烟气可以继续对钢材进行垂直磨损。 腐蚀情况与烟气再热器传热管束的实际腐蚀情况非常接近。 研究成果对于探索和解决烟气再热器腐蚀问题具有良好的参考价值。

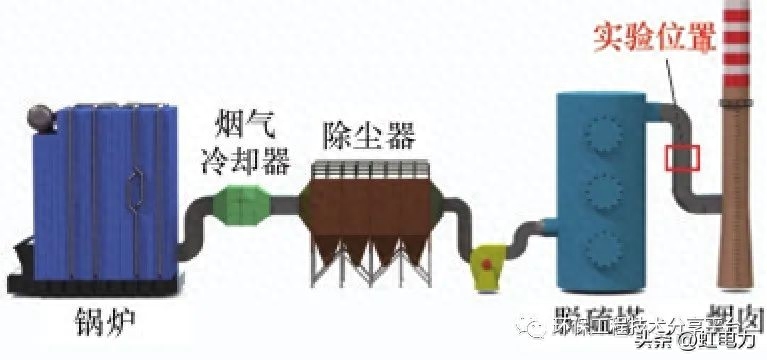

在重庆某供水站91MW燃煤链条窑脱硝塔后垂直生长烟道进行现场腐蚀实验,如图2所示。实验地点平均烟气流量约为11m·s-1,纵向磨损衣筒外壁。 实验过程中,实验地点烟气参数及成分如表1所示,数据来源于供水站烟气在线检测装置。 烟气中的主要污染物为SO2和NOx。 脱硝塔循环浆液物理成分如表2所示,采用国标方法监测。 可以看出,反硝化浆液呈强酸性,固体漂浮物浓度较高,阳离子中Mg2+浓度最高,其次是Ca2+和Na+。 SO42-占据大部分阴离子,还有少量Cl-和NO3-。 鞋匠等人。 文献[12]认为卤化物(包括碳酸盐和氯化物)的存在会大大降低脱硝系统环境的腐蚀性,促进局部腐蚀的发生。

图1 双管烟气腐蚀现场实验装置

图1双管烟气腐蚀试验装置(单位:mm)

图2 现场腐蚀实验地点

图2 现场腐蚀试验位置

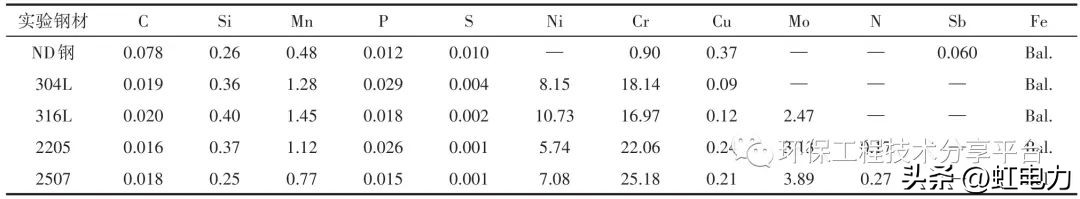

本文研究的钢种均为工程应用中常用的耐腐蚀钢种,包括低合金耐候钢ND钢、304L奥氏体碳钢、316L奥氏体碳钢、2205双相碳钢和2507超级双相碳钢,其物理性能成分如表3所示。五种钢材通过钎焊方式相互连接,形成烟气腐蚀现场实验装置的服装管。 实验前,用砂纸将钢材表面打磨至光亮。

作为基础,本文首先在管道内无循环水的条件下进行腐蚀实验。 实验时间分别为3天、6天、3周、6周,观察钢材腐蚀状况随时间的变化。 在此基础上,在工程实践中,换热管内循环水的温度受到烟气冷却器和烟气再热器内烟气温度的共同限制,一般在50~100℃之间。 本文的现场腐蚀实验也设计了循环水温度50、60、70、80、90℃五种工况。 各工况下的实验时间为72小时。 实验结束后,将实验装置从烟道中取出,取出由所研究钢材组成的针布管,切成小块,并使用醇酸树脂进行冷镶嵌。 然后,对外套管的横截面进行研磨和抛光,并使用SEM观察微观形貌。

表1 实验地点烟气参数

表1烟气测试位置参数

表2 循环浆料化学成分

表2 吸收浆液化学成分

表3 实验钢的物理成分

表3 供试钢的化学成分/%(质量)

2 实验结果 2.1 无循环水宏观形态

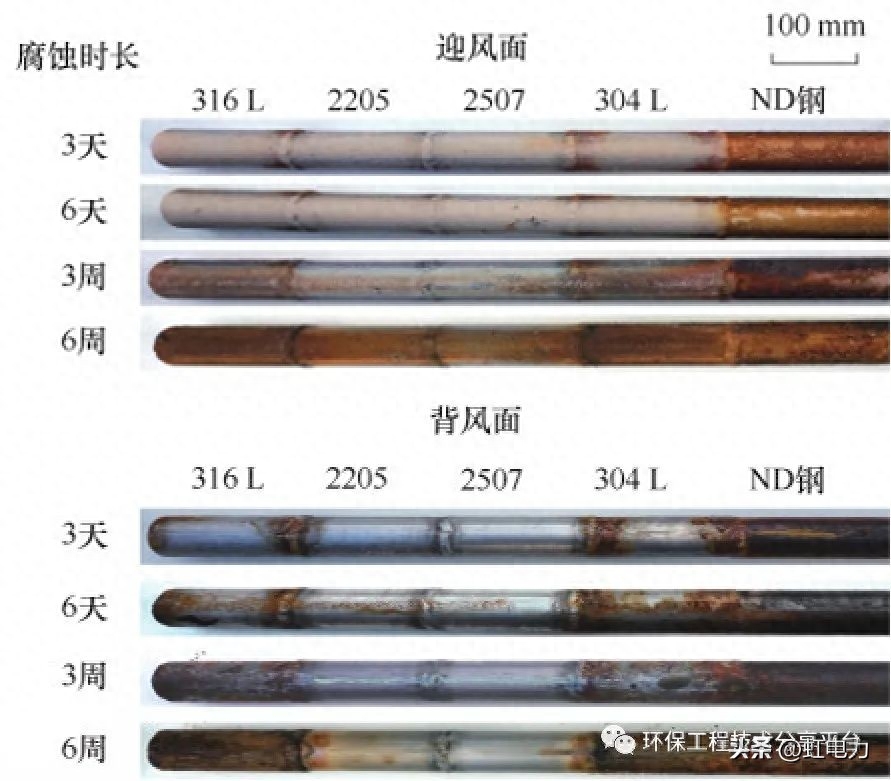

现场实验结束后,拆除烟道内所有腐蚀装置。 在管道内无循环水的条件下,不同腐蚀时间后钢材表面的变化如图3所示。可见,相同工况条件下,迎风面腐蚀程度铁管的水位远低于背风面,但迎风面出现明显的沉积物。 当腐蚀持续时间为3天和6天时,ND钢表面沉积物呈棕红色,表明发生了全面腐蚀,而碳钢表面沉积物呈纯黑色,表明腐蚀很严重。轻微。 随着腐蚀实验时间的缩短,碳钢表面的沉积物逐渐变成棕色和黑色,表明碳钢的腐蚀程度随着时间的推移不断增加。 在钢材的背风面实际上没有观察到明显的沉积物,但金属碳化物也受到不同程度的腐蚀。

图3 无循环水不同时间腐蚀实验后钢材表面宏观形貌

图3 不同时期无循环水腐蚀试验后受试钢材的外观

2.2 有循环水时的宏观形貌

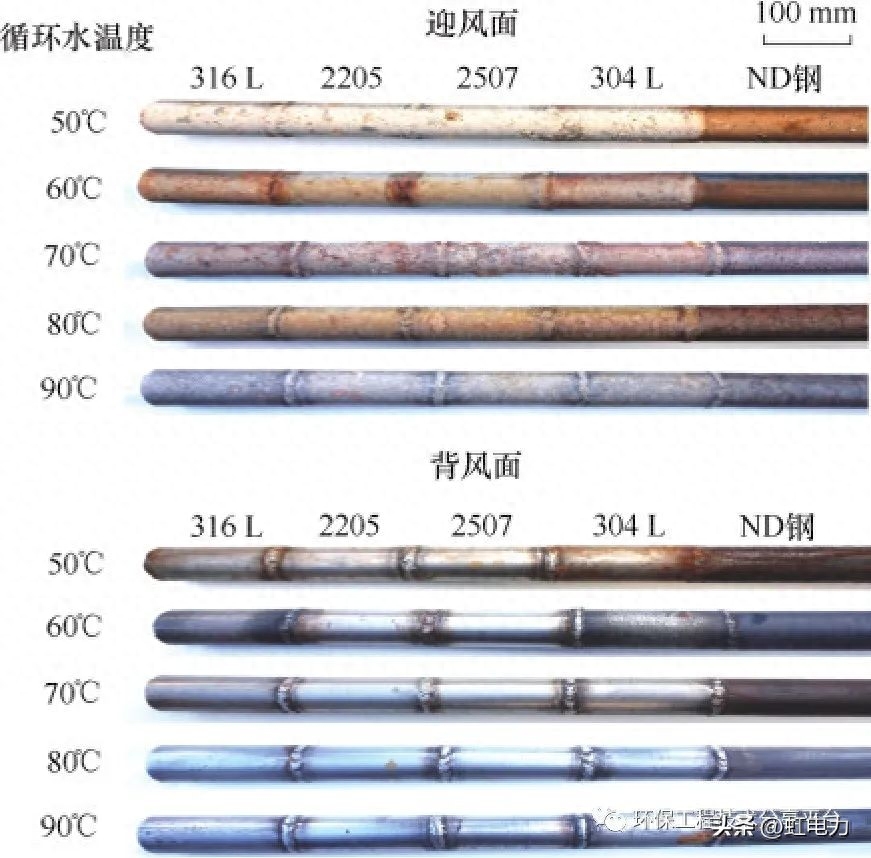

在不同循环水温度条件下,经过72小时的腐蚀实验,钢材表面的变化如图4所示。可以看出,5种工况下,ND钢表面发生了明显的腐蚀。 对于四种碳钢:循环水温50℃时,碳钢迎风面覆盖有大量蓝色沉积物; 在60、70、80℃的条件下,沉积物呈红色,表明可能发生了严重的事情。 严重腐蚀; 90℃工况下,沉积物量极少,呈红色,腐蚀轻微。

图4 不同循环水温度下72h腐蚀试验后钢材表面宏观形貌

图4 不同循环水温度下试验钢72h腐蚀后的外观

2.3 微观形貌

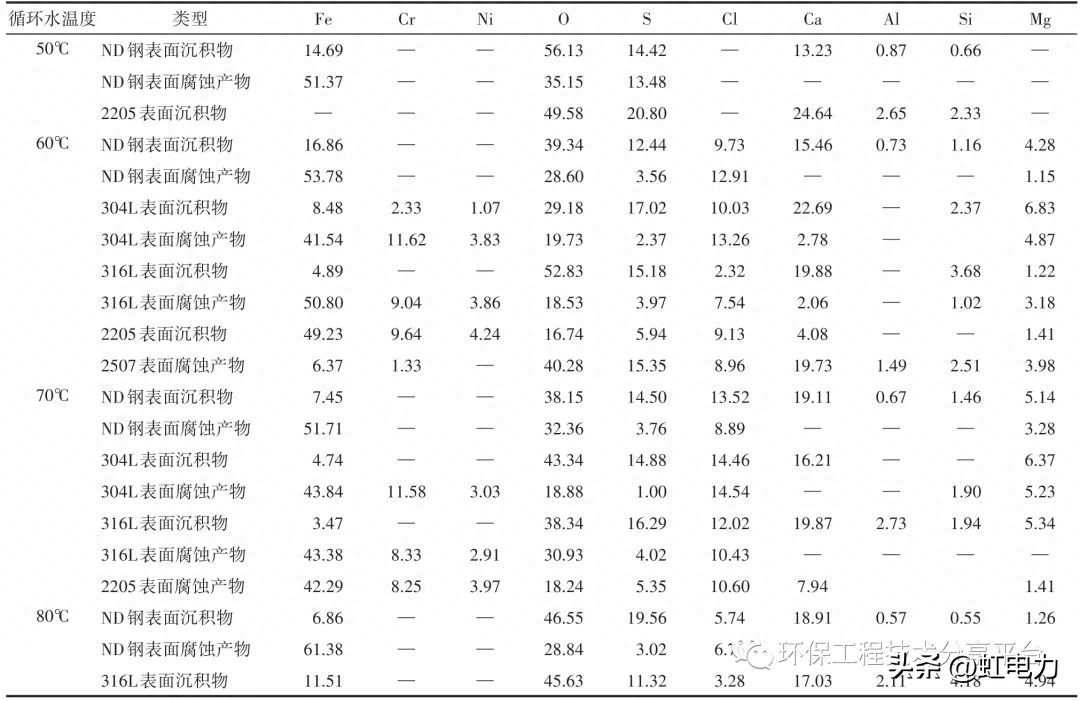

采用SEM观察不同循环水温度下72h腐蚀试验后钢材截面的微观形貌,采用EDS测定钢材表面沉积物和腐蚀产物的元素组成,如表4所示。

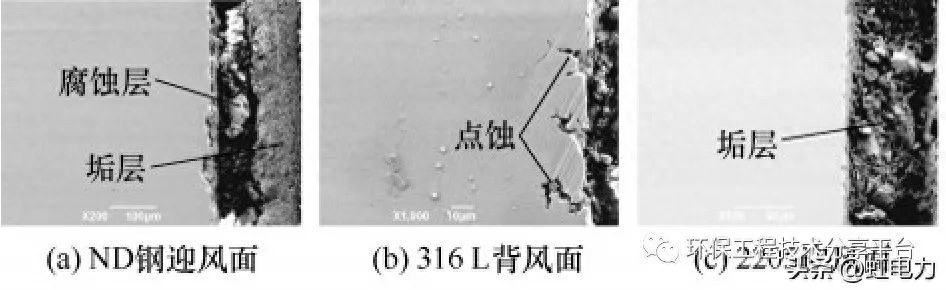

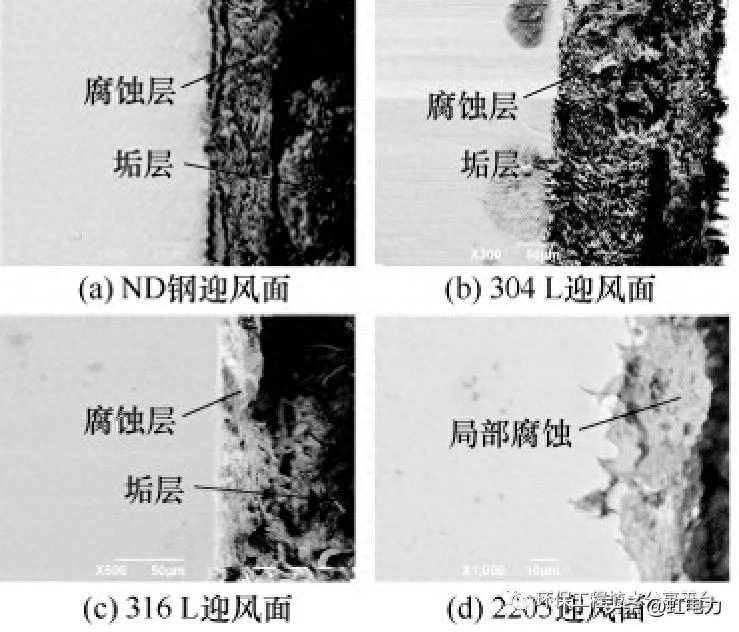

在50℃工况下,ND钢的迎风面出现了明显的腐蚀层,如图5(a)所示,腐蚀层上方有一层由沉积物组成的氧化皮层。 对于四种碳钢材料,如图5(b)和(c)所示,迎风面也有垢层,而背风面没有明显的沉积物。 但碳化物的腐蚀非常轻微,只能观察到一部分。 碳化物现象。沉积物和腐蚀产物中氯含量较高,但氯浓度很低,表明沉积在钢材表面的主要活性离子是

。

在60℃工况下,如图6所示,ND钢、304L和316L的迎风面出现了明显的腐蚀和氧化皮层,而2205和2507的迎风面以氧化皮层为主,并有少量的氧化皮。局部腐蚀。 。 沉积物和腐蚀产物中氯的浓度远高于50℃时的浓度,表明烟气中大量的Cl-参与了沉积和腐蚀过程。

图5 550℃工况下钢材表面显微形貌

图5 50℃试验钢的显微组织

表4 钢材表面沉积物和腐蚀产物的成分

表4 钢材表面沉积物及腐蚀产物成分/%(质量)

图6:660℃工况下钢材表面显微形貌

图6 60℃试验钢的显微组织

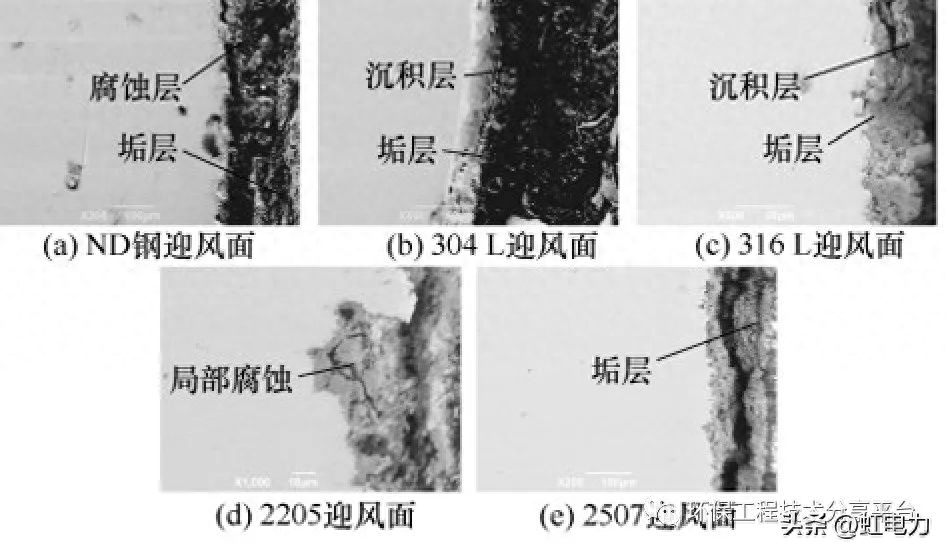

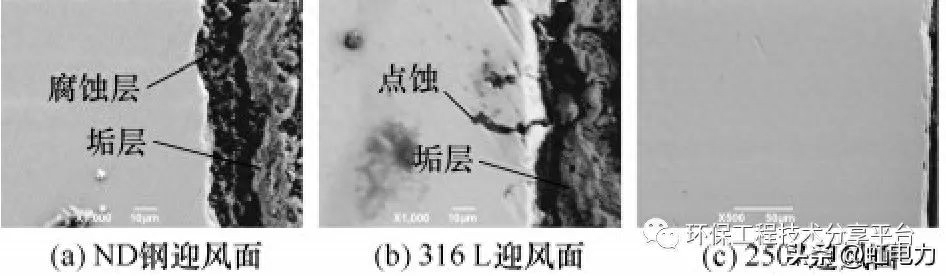

70℃和80℃工况下的腐蚀情况与60℃工况下相似,如图7和图8所示,但腐蚀层和氧化皮层的长度相对较薄。 特别是在80℃的工作条件下,碳钢表面以不连续的局部腐蚀和冲蚀现象为主,而2205和2507的表面几乎没有变化。

在90℃工况下,除ND钢外,四种碳钢材料的表面腐蚀都很轻微,没有产生明显的氧化皮层。

图7:770℃工况下钢材表面显微形貌

图7 70℃试验钢的显微组织

图8:880℃工况下钢材表面显微形貌

图8 80℃试验钢的显微组织

2.4 腐蚀速度

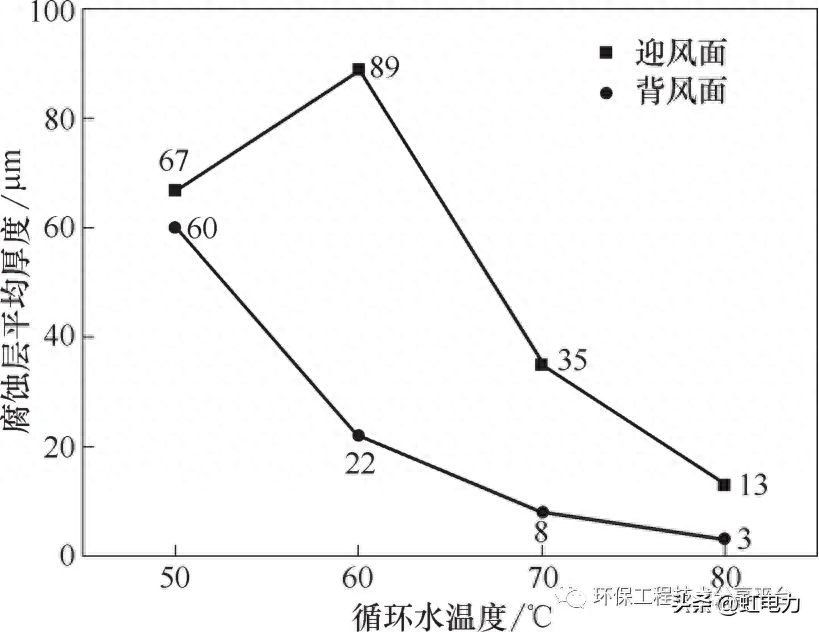

在循环水温50~80℃的四种工况下,低合金耐候钢ND钢表面出现了较均匀的腐蚀层。 通过检测多点腐蚀层宽度并取平均值,可以得到不同的结果。 ND钢在循环水温度条件下表面腐蚀层的平均长度。 腐蚀层是由腐蚀产物积累产生的,因此该值可以有效地反映ND钢在相应工况下的腐蚀速率。 由于在相同的工况条件下,位于铁管迎风面和背风面的腐蚀层宽度也有较大差异,因此分析时需要根据检测点的位置对数据进行分类。 根据获得的数据,可以勾画出ND钢表面腐蚀层的宽度随循环水温度的变化曲线,如图9所示。

图9 ND钢在不同循环水温度下进行72 h腐蚀试验后表面腐蚀层平均长度。

图9 ND钢在不同循环水温度下腐蚀72h后的平均腐蚀层厚度

需要强调的是,由于铁管的迎风面因沉积物的堆积而出现了垢层,因此垢层的长度估计不在腐蚀层的宽度之内。 从图9可以看出,ND钢管迎风面腐蚀层宽度一般小于背风面腐蚀层宽度。 随着循环水温度的升高,ND钢管迎风面腐蚀层宽度先减小后减弱,在60℃时达到最大值89μm; 而背风侧腐蚀层宽度仍呈现减小趋势。 当循环水温为70℃和80℃时,腐蚀层宽度明显大于50℃和60℃,这意味着腐蚀速度较慢,腐蚀得到有效抑制。

3 干法脱硝后烟气腐蚀机理分析

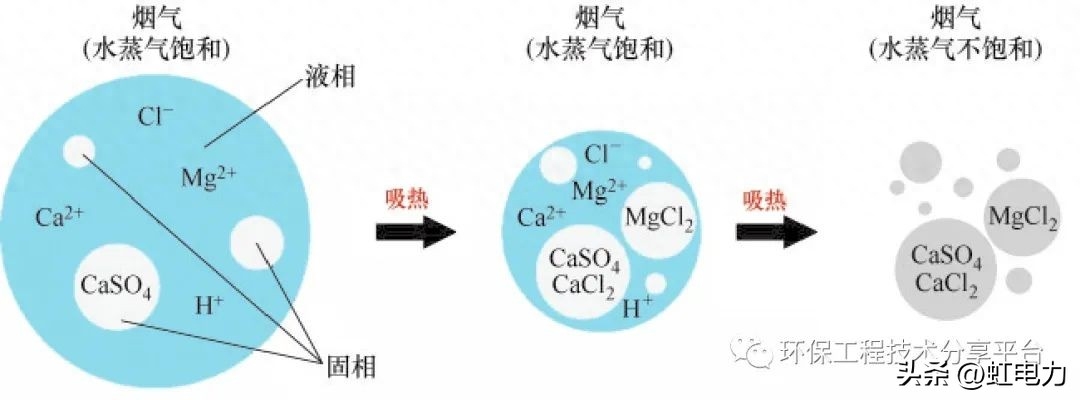

本文实验中,干法脱硝后烟气中携带的液滴沉积在实验钢材表面,进一步引起腐蚀。 液滴是液固混合物,如图10所示,可分为固相和液相。 液相主要来自脱硝浆液中的微胺醇类化合物,如CaSO4,以及烟气中的部分飞灰。 气相中除水外,还存在大量的游离离子,如H+、Mg2+、Ca2+、Cl-和SO42-等,因为气相主要来自脱硝循环浆液。 从表2可以看出,此类自由离子的初始含量相对较少。 低的。

如图10所示,当烟气接近低温实验铁管时,烟气受热,本体温度升高,饱和水蒸气压下降,水蒸气不再饱和,表面发生蒸发的液滴。 结果,液滴中的固相浓缩,自由离子含量减少。 如果液滴的失水达到一定程度,气相中的一些可溶性盐,特别是氯化物盐也会沉淀。 据悉,随着烟气温度下降,气相中露点较低的个别酸也会变成气态并从液滴中逸出,如硫酸、硫酸、硝酸等。液滴的惯性移动时比烟雾大得多,很容易撞击实验铁管的迎风面并留下沉积物。 这种沉积物也是固体和液体的混合物。 它们很热、稀疏且具有腐蚀性。 因此,铁管的迎风面比背风面的腐蚀要严重得多。

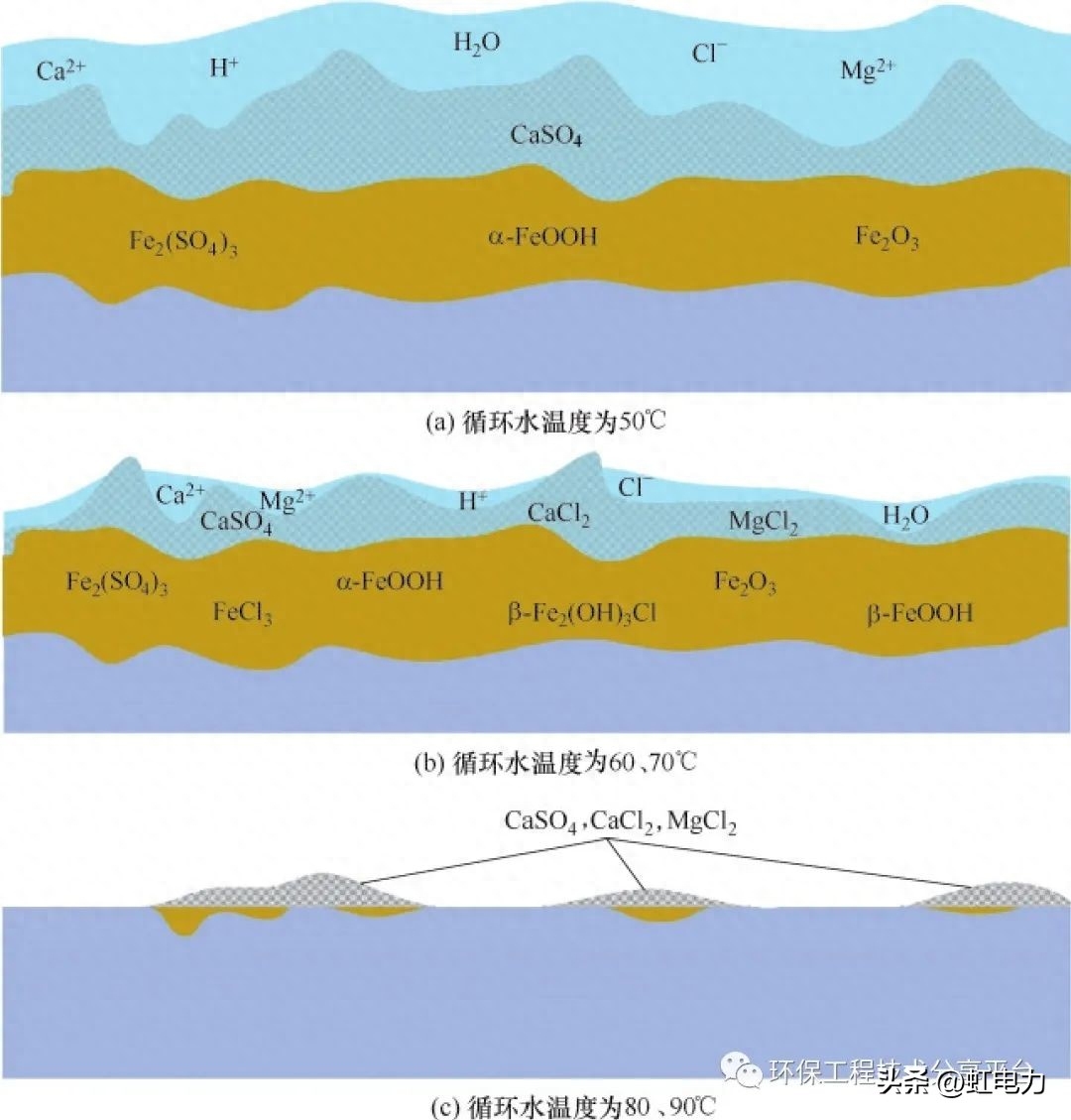

如图11所示,当循环水温为50℃时,铁管表面水温接近脱硝烟气初始本体温度,液滴蒸发速度慢,铁管表面沉积物较多。铁管含水量高,呈黄白色膏状。 形状对象。 当循环水温度为60℃和70℃时,随着烟气温度显着升高,水和酸的蒸发进行,液滴中的液态水大部分汽化,自由离子含量显着降低。 最初,作为游离离子,其离子存在于气相中的可溶性盐开始沉淀。 铁管迎风面泥沙中的含水量减少,泥沙的附着力下降。 当循环水温度降至80℃时,液滴中的大部分水分已蒸发,可溶性盐几乎全部沉淀,沉积物干燥且离散。 当循环水温降至90℃时,泥沙的粘性极弱,泥沙的堆积显得很平缓,铁管表面不可能产生水垢层。

图10 干法脱硝后受热时烟气中携带液滴的变化过程

图10 脱硫烟气加热时液滴的变化过程

含水量高的沉积物中存在大量的游离离子,具有一定的腐蚀性[20],而硫酸盐一般比氯化物更具威胁性[21]。 山下等人。 [22]发现当环境中存在大量SO42-时,钢碳化物中的铁优先生成α-FeOOH,当Cl-含量降低时,腐蚀产物中开始出现β-FeOOH。 实验铁管表面液滴沉积随温度发生明显变化,进一步影响腐蚀过程。

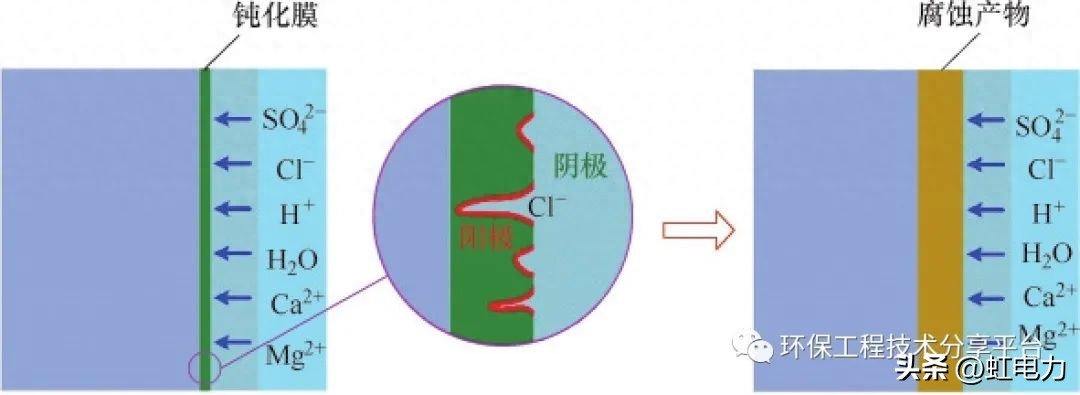

当循环水温为50℃时,如图11(a)所示,铁管表面沉积物的主要成分为CaSO4。 气相中除SO42-外,其他自由离子含量较低。 当热沉积物积聚在钢材表面时,会产生氧浓差板,引起钢材腐蚀。 ND钢的腐蚀程度较高,腐蚀产物主要为α-FeOOH和氯化铁盐。 然而,对于四种碳钢,由于表面会产生致密的氧化膜[23-24],因此在这种湿度下可以有效地抑制腐蚀。

随着循环水温度降低,达到60℃和70℃,如图11(b)所示,沉积物总数迅速增加,但显得更加干燥,自由离子含量显着下降。 可溶性盐,尤其是氯化物盐,开始沉淀并出现在沉积物中。 钢碳化物表面闷热沉积物分布不均匀。 里面有很多小毛孔。 只有小直径、高活性的Cl-才能穿过沉积物迁移到碳化物附近。 Cl-可以取代钝化膜中氧化物中的氧原子,使原来的非胺金属氧化物转化为可溶性氟化物,从而对钝化膜表面造成损伤。 钝化膜不再显得完整,并出现轻微烧蚀。 如图12所示,蠕变坑中的金属被激活,电位降低,而碳化物坑周围的其余钝化膜已暂时处于低电位的钝化状态,并有大量的微观初生电池在钝化膜表面生成。 ,促进腐蚀过程[25-26]。 随着腐蚀速度的推进,蠕变不断扩大,钝化膜逐渐溶解,钝化膜保护下的金属碳化物开始被腐蚀,腐蚀产物也开始在碳钢表面堆积,形成腐蚀。层。 马等人的研究。 [27]、Nishimura [28] 和 Rémazeilles 等人。 [29]表明较高的Cl-含量会产生大量的β-FeOOH(可写为β-FeO1-x(OH)1+xClx)和少量的铁。 硫酸盐的生产。

图11 不同循环水温度下干法脱硝后烟气沉积及腐蚀特征

图11 不同循环水温度下脱硫烟气沉积及腐蚀特性

然而,当循环水温达到80℃和90℃时,如图11(c)所示,沉积物显得非常干燥,无法粘附在铁管表面。 科尔沃等人。 [30]强调,对于不连续的沉积层,其中的水浓度对其腐蚀性有关键影响。 此时,钢材表面水温下降,意味着沉积物中的水分减少,电解质不足,腐蚀性降低。

图12 Cl-碳钢表面钝化膜的破坏

图12 不锈钢表面Cl-引起的钝化膜失效

4。结论

本文在某供水站91MW燃煤链条窑脱硝系统后进行了现场烟气腐蚀实验,研究了干法脱硝后烟气的沉积和腐蚀特性,并对脱硝系统的耐腐蚀性能进行了测试和评价。五种常见钢材。 主要推论如下。

(1)干法脱硝后烟气中携带的液滴沉积在实验钢材表面,引起腐蚀; 钢材迎风面的沉积和腐蚀速率低于背风面,壁水温度决定了迎风面的沉积和腐蚀过程。 关键触发器。

(2)当壁上沉积物主要为CaSO4时,碳钢材料受到钝化膜的保护钢结构腐蚀检测,不出现明显的腐蚀现象; 当沉积物中出现较高浓度的Cl元素时,沉积物顶部高含量的Cl-会破坏钝化膜,碳钢也会开始发生全面腐蚀。

(3)随着壁水温度降低,钢碳化物的腐蚀速率先降低后升高,峰值出现在60℃左右。 当壁水温度进一步降低时,沉积物变得越来越干燥、离散,附着力大大增加,电解液短缺严重。 阻碍腐蚀过程。

(4)本文实验钢种中,低合金金刚石ND钢干法脱硝后耐烟气腐蚀能力较差,受到全面、广泛的均匀腐蚀,不适合用于烟气再热器; 当Cl-含量较高时,在高温条件下,奥氏体碳钢304L、316L的耐腐蚀性能有限,只有在循环水温度低于80℃时才能基本保持完好。 双相碳钢2205和超级双相碳钢2507的耐腐蚀性能明显优于奥氏体碳钢,仅发生少量的局部腐蚀。