低温防护涂层——在低温条件下,为金属提供抗氧化保护,使其免受低温腐蚀,可承受高达2300℃的低温。

目前已广泛应用于民用航空航天、能源、石化等多个领域,其中最广为人知的是应用于客机、船舶、地面发电等各种燃气轮机底盘上。

经过研究人员的不断探索,低温防护涂层的发展已从传统意义上的扩散涂层、覆盖涂层发展到紧随其后发展的陶瓷热障涂层。

扩散涂层

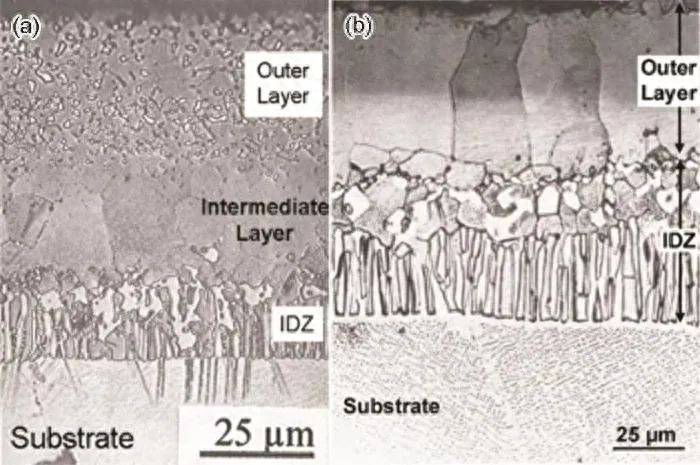

通过接触碳化物并与其中的某些元素发生反应,使碳化物内层发生变化的涂层称为扩散涂层。 这是目前应用最广泛的低温防护涂层技术。

■铝化物涂层

铝化物涂层是工业上应用最早、应用最广泛的低温防护涂层。 主要通过热扩散获得,用于低温合金和难偏析金的低温保护。

镍基、钴基、铁基低温合金表面可分别生成以NiAl、CoAl、FeAl为主成分的金属间化合物浸润层。 铝化物涂层在低温下能生成一层保护性的Al2O3膜,因此具有优良的抗低温氧化、抗硫化和抗热腐蚀性能。

■硅化物电镀

但铝化物涂层存在延展性高、易剥落、易开裂、涂层与碳化物易相互扩散、涂层寿命短等缺点。 因此,开发了改性铝化物涂层,即硅化物涂层。

硅化物涂层用于弥补多元碳化物涂层的缺点,如Al-Pt、Al-Pd、Al-Cr、Al-Si、Al-Mn、铝稀土碳化物涂层等,并在可在基体合金表面生成以NbSi2、MoSi2、WSi2为主成分的铌基、钼基、硅化钨涂层。

硅化物涂层可以在低温下产生保护性SiO2薄膜。 其工作温度比铝化物高,可用于1200~1600℃难偏析金的低温保护。

盖板电镀

沉积在晶界表面上的含有保护金属元素的涂层是熔覆涂层。 采用各种数学或物理沉积方法直接在合金表面制备保护膜。 这层薄膜就是涂层涂层。

■盖式合金电镀

为了克服扩散型涂层与碳化物相互制约以及涂层结构受扩散反应限制等缺点,提高涂层的综合性能,开发了覆盖型合金涂层。

MCrAIY涂层是覆盖合金涂层的典型代表。 它可以调节涂料的成分,在较高湿度下发挥抗氧化作用。

这类镀层主要由β相和Y相组成,与合金的扩散要弱得多。 可根据需要进行设计,调整成分和结构,或添加更多的合金元素,如MCrAIYSi、MCrAIYTa、MCrAIYHf等。

MCrAlY涂层的成分和结构与硬质合金无关。 这种类型的涂层可以采用多弧电镀、磁控溅射、电子束化学液体沉积和等离子涂层等先进技术进行蚀刻。 可进一步提高涡轮轴的耐低温热腐蚀能力,可在恶劣腐蚀环境下工作4万小时以上。

■表面结构改性涂层

顾名思义,这些涂层不改变合金表面的成分,而只是改变组织结构,可以大大提高合金的耐低温腐蚀性能钢结构腐蚀检测,相当于产生了一种优异的耐低温防护层。合金表面形成薄膜。

例如采用激光表面重熔、高能脉冲表面处理、阴极等离子体电解处理、表面蚀刻等技术在合金表面产生微晶或纳米晶层,采用磁控溅射等方法沉积相同的元件在合金表面。 微晶或纳米晶合金涂层可以加速氧化元素沿氢键的泄漏扩散,促使合金产生选择性保护膜。

研究发现,微晶溅射层氧化后,形成连续致密的薄膜,无内氧化,其抗氧化性能优于热扩散镀铝层。 此外,磁控溅射镍基低温合金K38G”纳米晶涂层还表现出优异的抗氧化性能。

陶瓷涂层

陶瓷涂层可分为两大类,一类是低温耐腐蚀涂层,另一类是热障涂层。

■低温耐腐蚀涂层

低温耐腐蚀涂料的种类很多,用途各异。 近年来,多相复合结构陶瓷涂层的发展,使陶瓷涂层的工业化应用成为可能。

应用最广泛的是SiO2和Al2O3,它们具有良好的抗氧化性钢结构腐蚀检测,可以隔离二氧化碳介质,降低合金的氧化速度。 它们通常用于短期保护情况。

■热障涂层

经过六年的发展,陶瓷层状复合涂层的典型代表是热障涂层。

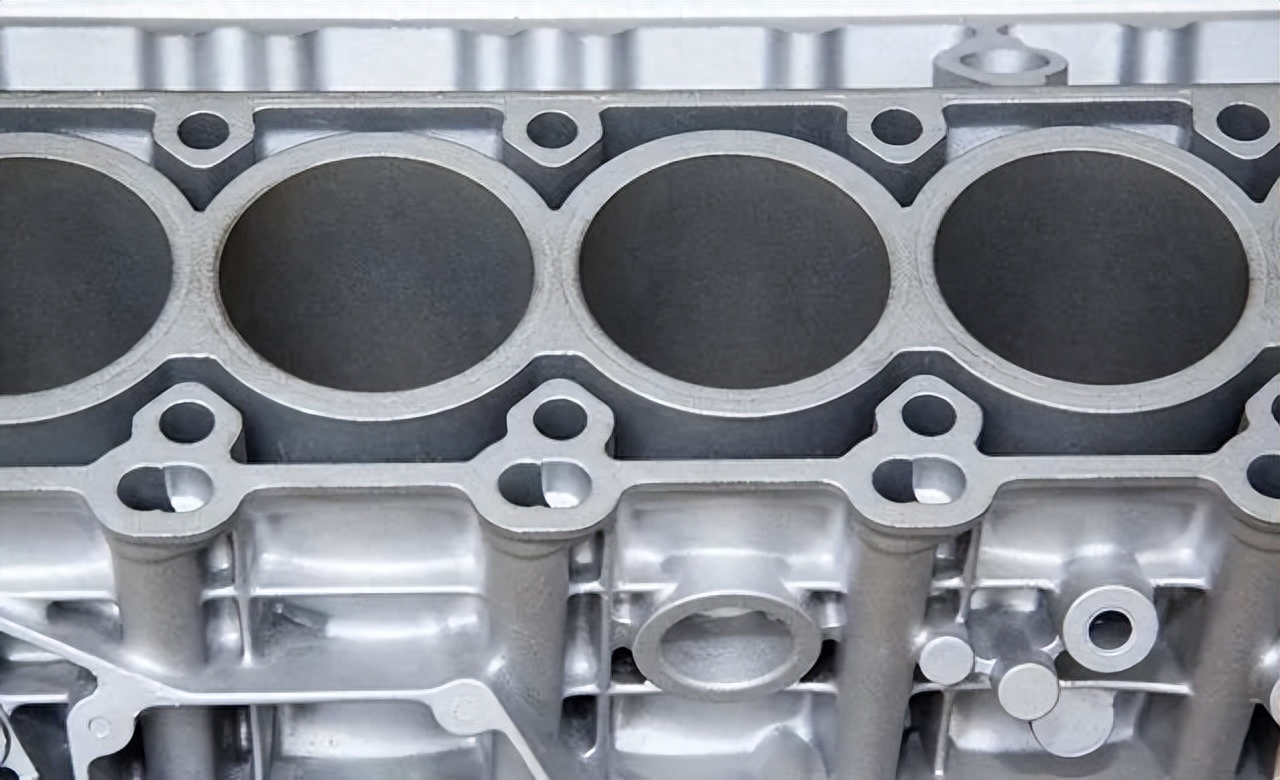

热障涂层通常由金属连接层和陶瓷层组成。 隔热层可有效降低温度100至300摄氏度。 应用后,可提高燃气轮机底盘的热机效率,延长使用寿命。 这些技术具有设备简单、成分易控制、成本低等优点,在汽轮机茎杆中得到广泛应用。

已应用于多种美国军用和民用飞机底盘涡轮定子杆和导轨,如日本的F414、RB211-535等系列,加拿大的AJI-3D,法国联合制造的EJ200等。

从20世纪50年代至今,研究人员在“没有最高,只有更高”温度的追求下,在低温防护涂料领域取得了巨大的成果,从而使低温结构材料受到低温保护。高温腐蚀,为人类文明做出了贡献。 进步提供不竭动力!