概述

1.1抗震支架系统适用于建筑内部的辅助机电设备,如给排水系统、建筑电气系统、烟火巡检及消防系统、燃气管道系统、通风空调工程系统、照明等系统和应急电源、通信设备、楼宇智能系统。 抗震要求。

1.2抗震支架实施流程:招标→深入设计→设计单位审核→机电设计院发布即将施工的新蓝图→抗震支架供应商鞋厂加工→上工场地调整及施工;

1.3使用抗震支架的显着优点是:

①可以找到优秀的专业产品供应商;

②抗震支护系统的设计是根据设防烈度、建筑使用功能、建筑高度、结构类型、变形特点、附属设备位置及使用要求等,经过综合分析和确定,科学合理的。 -根据相关标准进行点位定位和材料设计;

③材料及配件严格使用符合国家标准,并经过专业防腐技术处理,相对安全可靠。

1.4考虑到工程质量要求,抗震支架主要构件表面需进行热轧钝化或热镀锌处理。

1.5 主要建设依据包括但不限于以下内容:

1.5.1《建筑机电工程抗震设计规范》(GB50981-2014)

1.5.2《建筑机电设备抗震支架通用技术条件》

1.5.3《管道支吊架标准》(GB/T17116)

1.5.4《建筑电气工程施工质量预检验规范》(GB50303-2005);

1.5.5《建筑给水、排水、采暖施工质量初步检验规范》GB500242-2002;

1.5.6《混凝土结构设计规范》(GB50010-2011);

1.5.7《钢结构设计规范》(GB50017-2003);

1.5.8《室内管道支吊架》03S402;

1.5.9《风道支吊架》08K132;

1.5.10《电缆桥架安装》04D701;

1.5.11 新的蓝图和批准的设计变更单将很快建造。

1.5.12 抗震支护系统综合信息表

抗震支架施工技术要求

实施抗震支护时,挠度必须科学、安全、可靠、经济、合理。

2.1 建筑机电设备抗震支架施工组织须知

2.1.1 机电综合施工单位组织居民、监理、总承包商等单位共同进行建筑机电设备抗震支架品牌比对确认,共同确定建筑机电设备抗震支架供应商,但最终决定- 制作权属于施工方;

2.1.2 机电设备抗震支架制造单位负责组织机电设备抗震支架的前期设计和施工组织。

2.1.3 抗震支架推进设计图纸须经机电设计单位审查确认,设计院出具新的施工图纸。

2.2 材料要求

2.2.1本支撑系统主要材料为Q235,材料热性能应符合《碳素结构钢(GB/T700-2006)》标准要求。

2.2.2五金制品表面钝化、热轧。 热轧层厚度不应高于8UM。

2.2.3五金制品表面热浸、热轧处理,锌层宽度应符合《GB/T13912-2002热浸、热轧技术要求和试验方法》的规定。金属覆盖钢工件层数”,平均膜厚为50UM。

2.2.4五金制品表面应镀镍、白锌。 镀层厚度应符合《GBT9799-2011金属和其他无机覆盖钢上处理后的锌镍镀层》的要求,长度不应大于5UM。

2.2.5 本系统刚性连接主要采用C型钢。 初次检验标准按照(GB/T2518-2004连续热轧厚板及钢带)和《03402室外管道支吊架弯腿钢规格及热性能表》要求。

2.2.6 C型钢及相关配件的卷边必须有连续齿,齿深不应大于0.9mm。

2.2.8 螺钉保证载荷必须符合GB/T3098.1-2000的要求,螺母保证载荷必须符合GB/T3098.2-2000的要求。 性能水平必须基于设计要求。

2.2.10 所有附件均通过锁紧螺钉和螺母连接。 禁止采用任何利用摩擦受力的连接形式。 连接钢与钢连接件之间的弹簧垫圈必须装有齿,以防止脱出和松动。 确保系统安全。

2.2.11 抗震支架系统安装完成后钢结构手册中槽钢与槽钢连接时的锁扣尺寸,应具有安全抗震、抗冲击、防滑性能。 同时,为了保持抗震支架的绝对安全,关键连接部位不允许使用与型钢锯齿模数不匹配的弹簧垫圈。

2.3 抗震支撑推进设计说明

2.3.1 抗震支吊架供应商确定后,抗震支吊架供应商根据设计院提供的综合管线进行抗震支吊架设计,并提供经过专业软件验证的成品支持系统信息。 表,包括系统各节点的荷载估算,型钢、吊索、锚栓及连接装置的材料选择,以及承载力和应力的校核。

2.3.2 设计推进后应提供详细的支撑布置图和支撑节点详图,以便于施工和后续的前期检查。

2.3.3 根据前期设计,提供支吊架材料清单、供货计划和技术服务计划,确保施工顺利衔接。

2.3.4风管荷载值依据国家标准图集《金属与非金属风管支吊架》08K132; 水管自重值标准依据国家标准图集《室内管道支吊架》03S402; 电缆载荷依据 值依据国家标准图集04D701《电缆桥架安装》等。管道设计承载力安全系数为1.35,管道的各种综合支撑应综合满足要求上述标准。

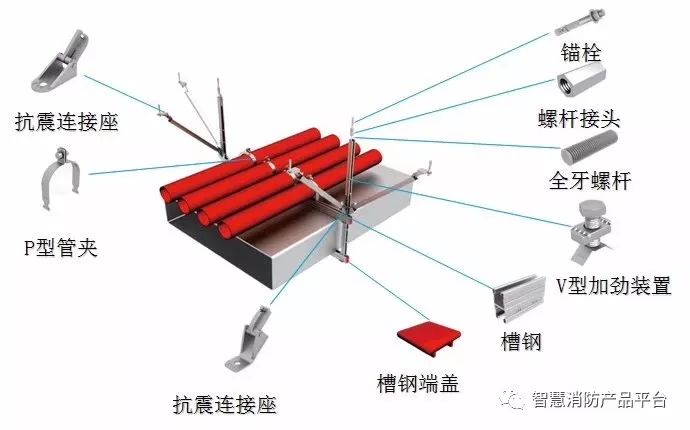

2.3.5 铝材通过型钢锁扣与配件连接; 斜撑通过专门设计的抗震连接座和可调铰链与型钢、吊杆、管夹等连接; 角钢上需要安装的配件通过型钢连接螺钉的紧固件和配件安装紧固。

2.3.6 抗震支撑系统固定点:

2.3.6.1固定在钢柱、主梁上的肘板不允许点焊、钻孔,采用专用抗震夹具进行连接设计;

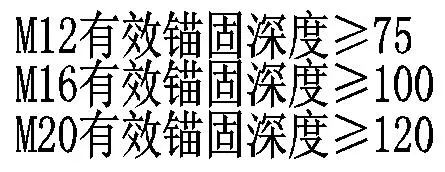

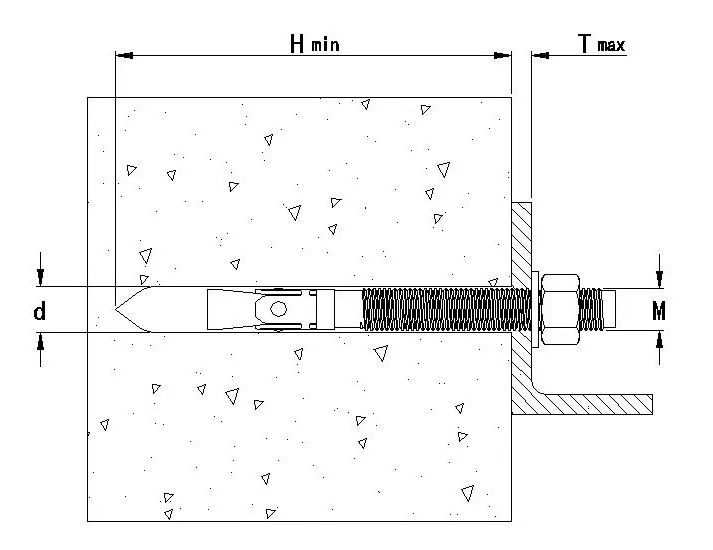

2.3.6.2 固定在墙体或梁、柱等建筑结构上的支架应采用抗拉硬度和抗剪硬度均满足地震荷载要求的预埋件,有效安装深度必须符合要求;

2.3.7 抗震支撑系统刚性支撑和柔性支撑:

2.3.7.1 所有抗震支架的设计应符合国家有关规范;

2.3.7.2 抗震支架必须有全面的设计方案和详细的节点详图钢结构手册中槽钢与槽钢连接时的锁扣尺寸,并提供相应的计算表;

2.3.7.3 在建筑混凝土结构或钢结构上安装刚性支架时,斜撑挠度L/r必须大于200,所有抗震支架附件必须满足抗震要求。 当斜撑挠度L/r小于200或斜撑安装空间有限时,建议使用柔性支架。 柔性支架的斜撑和连接装置采用专门设计的抗震绳索和连接件。

2.3.8 如果室外空间跨度较大,室外管道较多,需增设辅助钢结构梁。 外墙原设计没有考虑管道、风道的吊荷载,还需要增设辅助钢结构梁。 所有辅助钢结构应沟通原结构设计,并由专业钢结构公司推进设计。

2.3.8 在满足规范要求的前提下,应尽可能减少普通支架占用的空间,以保证机电管道的整体美观并占用较少的空间。

2.4 抗震支护系统施工说明

2.4.1 所有抗震支架拼装施工必须按照设计院确认的图纸进行。 管道支架应与暖通、给排水、强电、弱电、建筑、结构等专业密切配合施工;

2.4.2 辅料工字钢标准宽度为6.0米。 施工单位可根据需要自由机械切割。 切口必须清除毛刺。 系统组装时,锁紧扭矩为40N·m;

2.4.3保证抗震支架的安全可靠。 抗震支架的安装必须由抗震支架供应商组织;

2.4.4 安装抗震支架的预埋件只能固定在抗弯墙、梁或钢结构梁、承重柱上。 不能安装在砖、板等非建筑主体结构上。 但必须符合结构安全要求,并遵守结构专业技术人员的施工技术指导。

2.4.5 组装好的支架如有外露切口,必须用专用塑料保护端盖或专用热轧防腐漆密封;

2.5 抗震支护体系施工步骤

2.5.1 工作目的

1)施工前,所有施工人员熟悉施工图纸和现场施工布置。

2)认真做好施工各环节的检查和检查记录。

2.5.2 成品型钢的储存和切割要求

1)型钢运到现场后,尽量露天存放

2)室外存放时,需铺防水膜,膜上放置干燥的钢筋,上面放置型钢。

3)禁止踩踏堆放型钢

4)切割结束时,应及时清理吸附钢材表面和外部的铁屑毛刺,并对切割形成的毛刺进行打磨。

2.5.3 安装步骤

1)安装点定位及预埋件安装

•定位管道上的安装点,通过估算和检查,准确定位和标记每个螺钉的安装点。 偏差不应小于2mm。

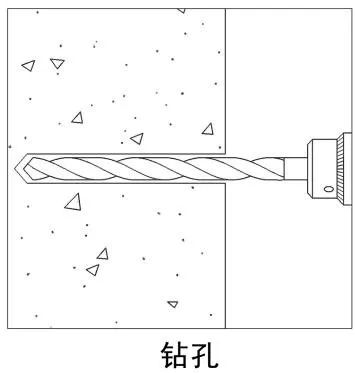

•钻孔。 在需要安装预埋件的地方确定预埋件的安装深度,然后钻孔。

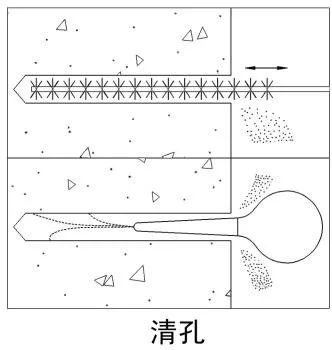

• 清孔:使用清孔工具(气泵、刷子)清除孔内灰尘。 为达到最佳效果,应两刷两吹。

•安装预埋件:将膨胀预埋件钻孔至规定深度值。

注:安装抗震支架的预埋件只能固定在弯矩墙、梁或钢结构梁、承重柱上。 不能安装在砖、板等非建筑主体结构上。

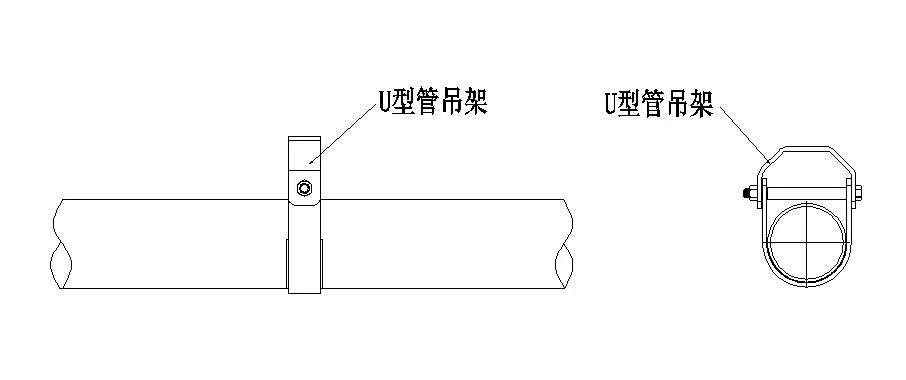

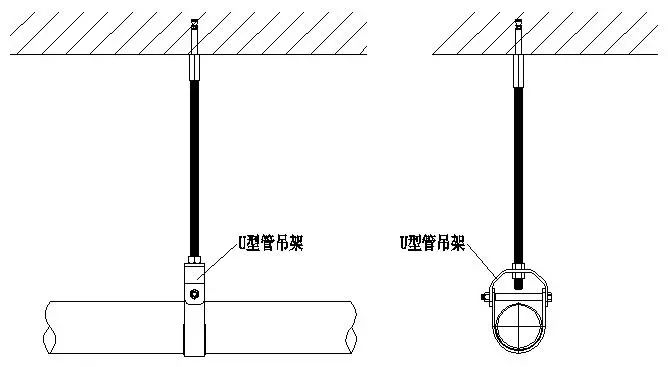

2.5.4 管道支架安装

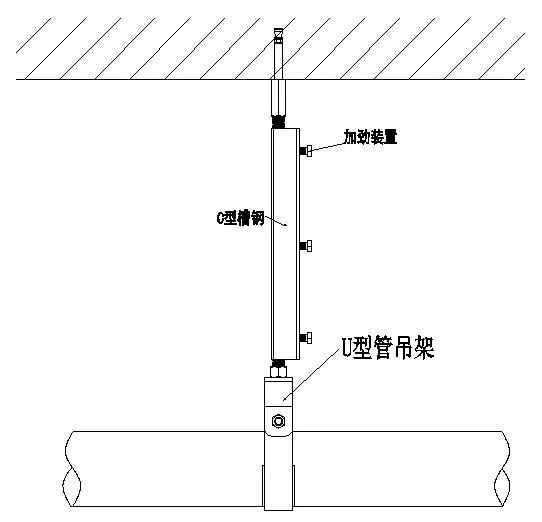

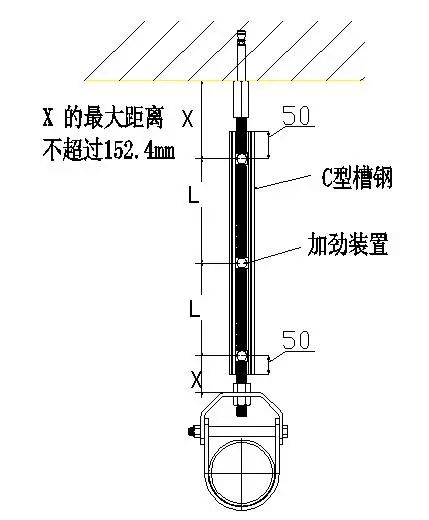

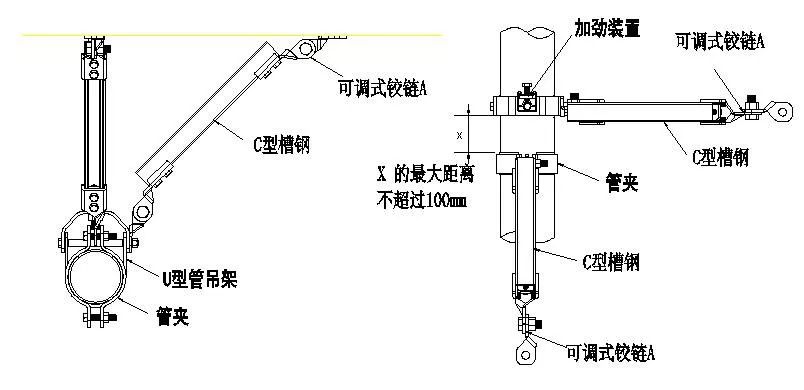

1)单管支架安装步骤

•首先确定管夹的安装位置,安装吊带套件(包括支腿装置的数量和安装位置)。

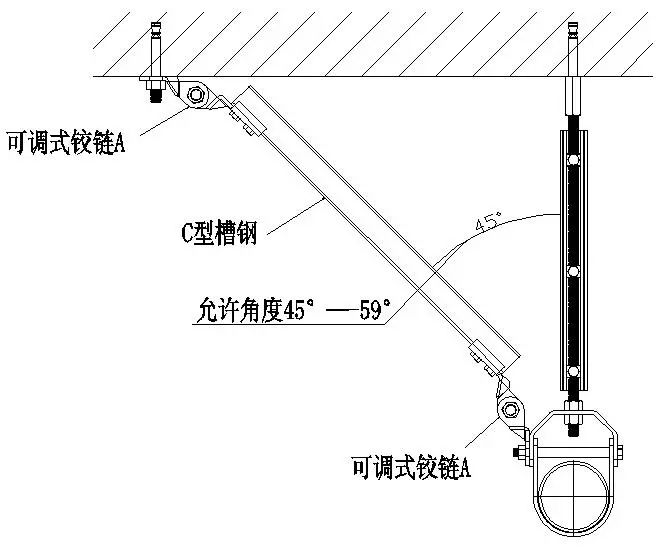

•查阅节点信息表确定斜撑安装角度并安装斜撑套件。

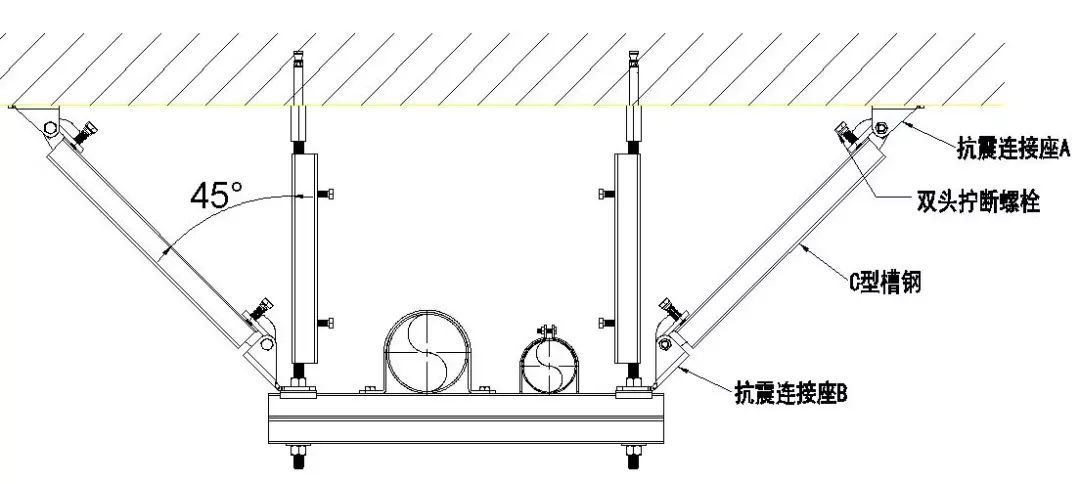

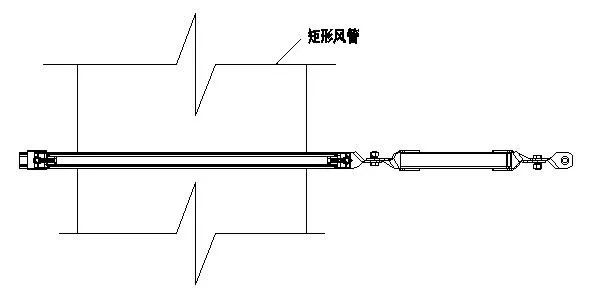

上图为单管侧支撑

上图为单管纵撑

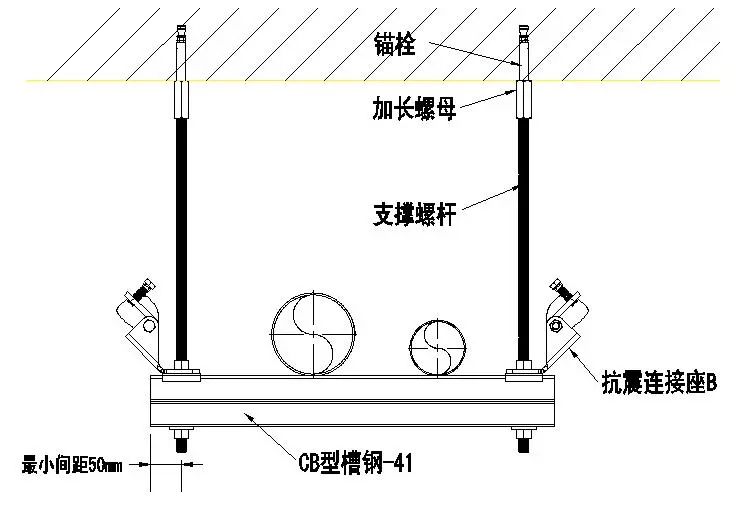

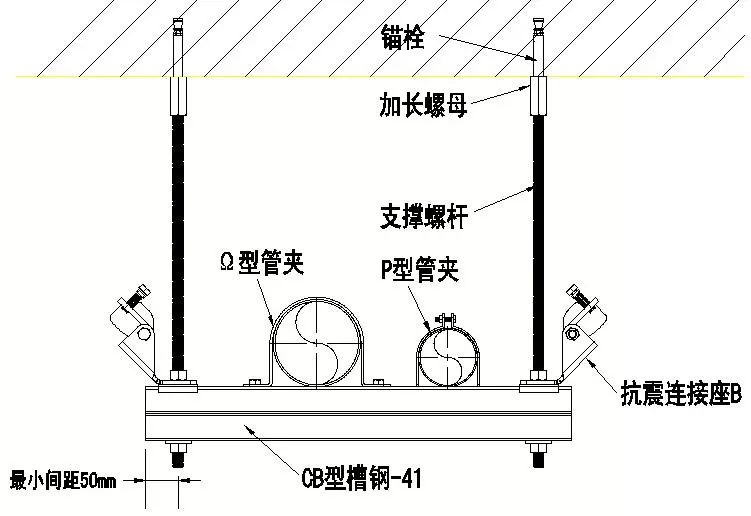

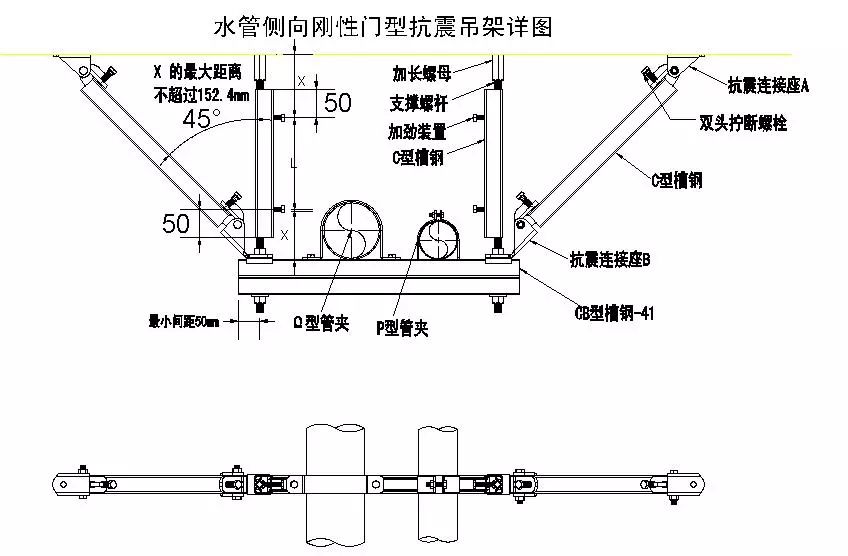

水管侧横支撑抗震吊架详图

2)组合门支架安装步骤

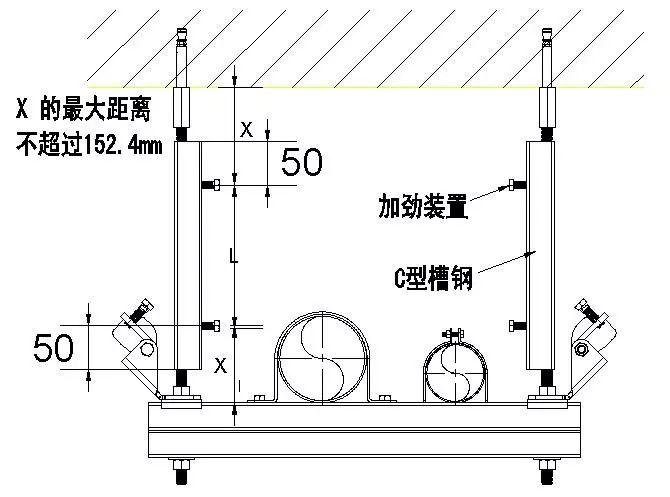

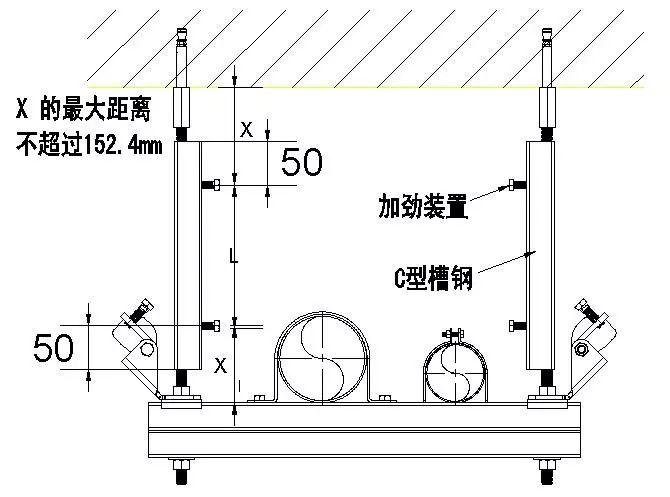

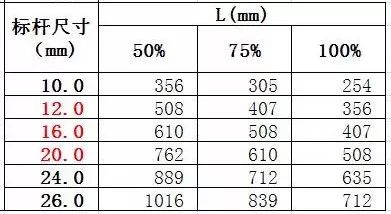

注:上图中支腿之间的宽度L不是固定的,它根据吊具的规格和侧支撑的布置而变化。

• 1 个吊带使用 100%,2 个吊带使用 50%,2 个吊带和一侧支架使用 75%。

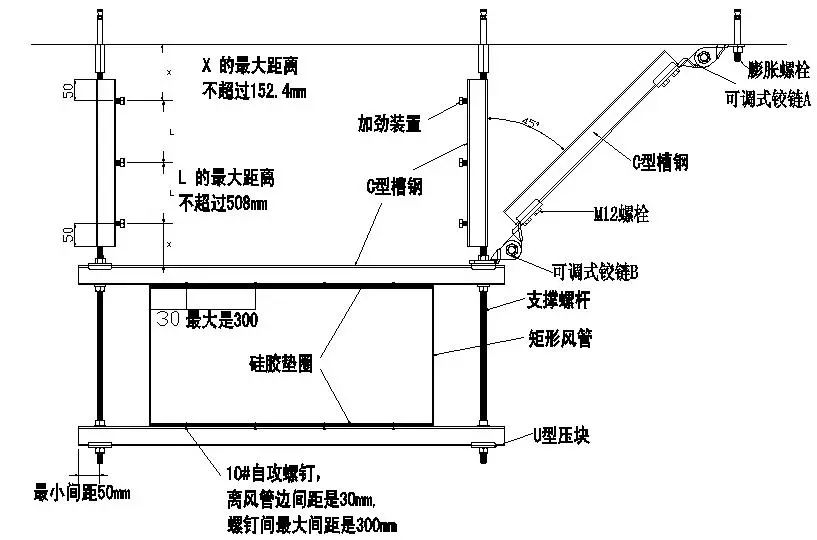

3)风管门式支架安装方法

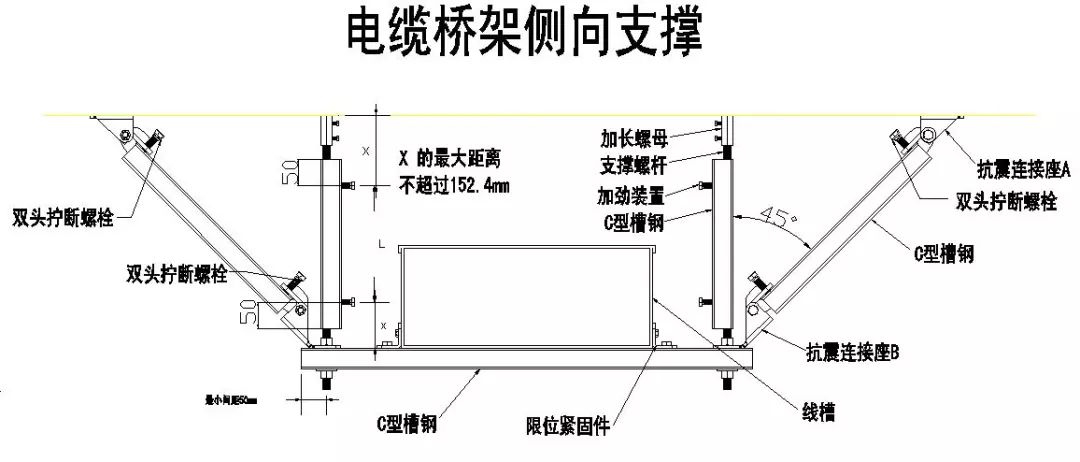

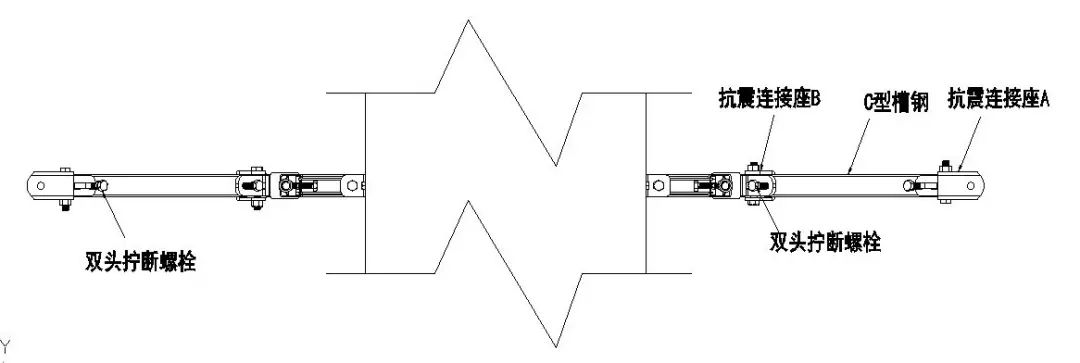

4)电缆桥架门式支架安装方法

2.6 抗震支吊架系统应具有下列权威机构认证报告及资料,以保证使用安全:

2.6.1 支架系统应有冲击载荷试验报告,确保特殊载荷下的安全;

2.6.2 管束系统应有耐火等级检测报告,保证发生火灾时具有一定的防火有效性;

2.6.3 具有中国国家检验机构出具的热工测试报告;

2.6.4 提供所有接头相应的承重热试验报告;

2.6.5 提供《抗震支架安装技术指南》、《抗震支架系统荷载计算书》、《成品支架现场安装指南》等全套资料,确保产品安全,提供优质服务。