阅读本文前,请先点击“关注”,这不仅方便您的讨论和分享,还能给您不一样的参与感。 感谢您的支持

文|严俊秋

编辑|严俊秋

前言

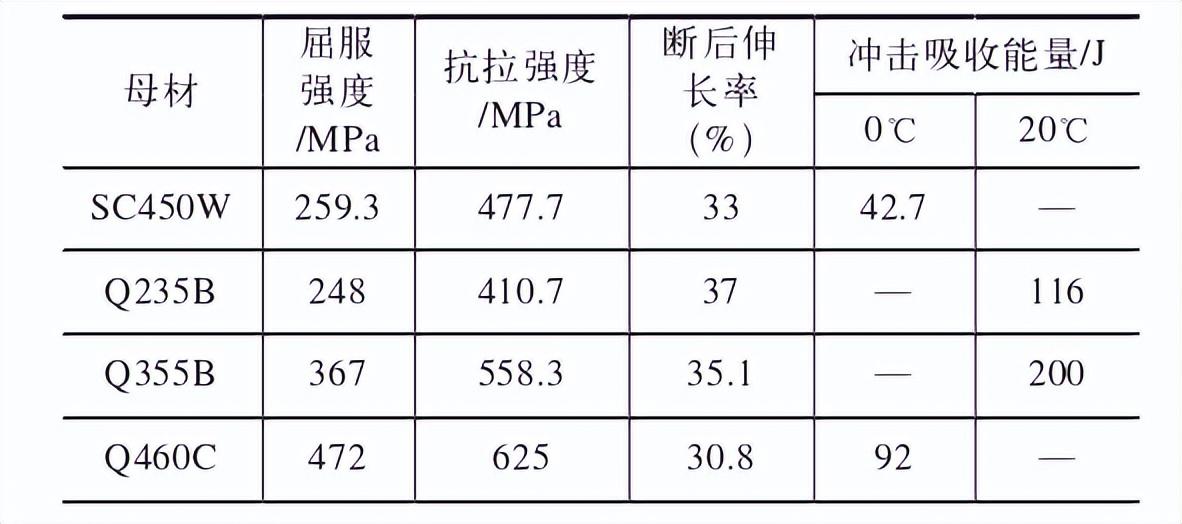

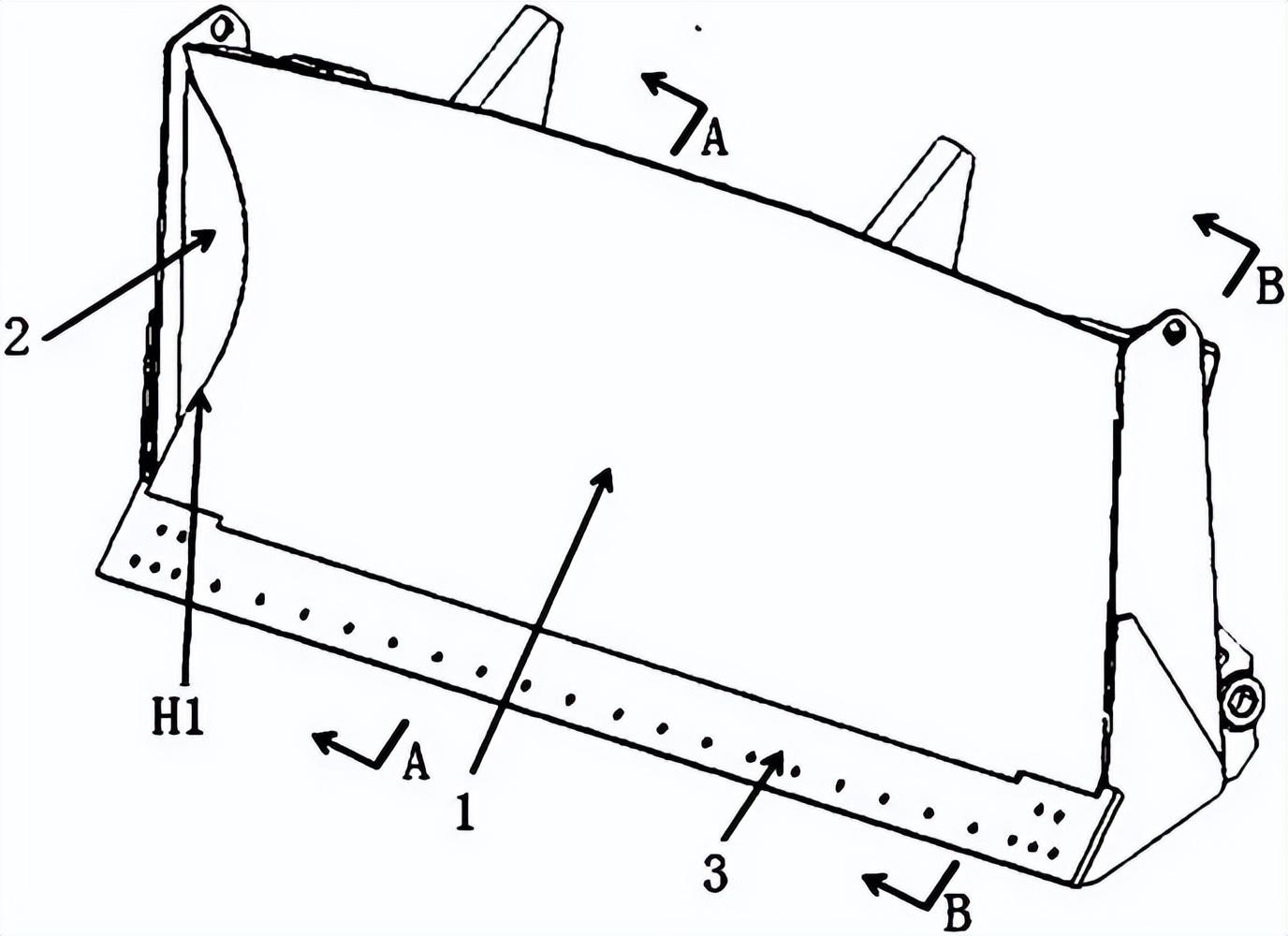

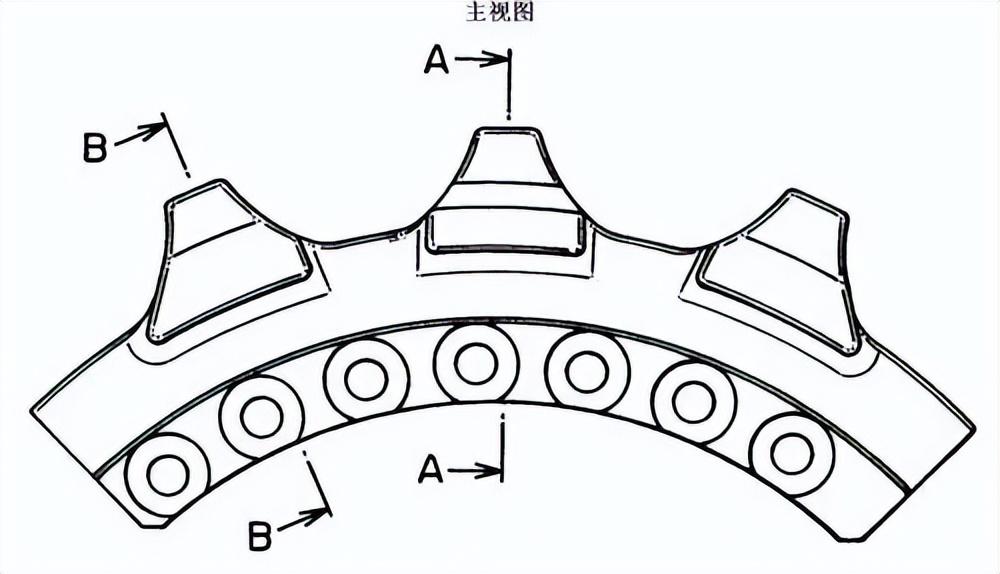

推土机的关键大型结构件,如主车架、台车架、工作装置等,均采用多种结构铸钢件设计,多采用SC450W钢,板件采用Q235B钢、Q355B钢和Q460C钢。

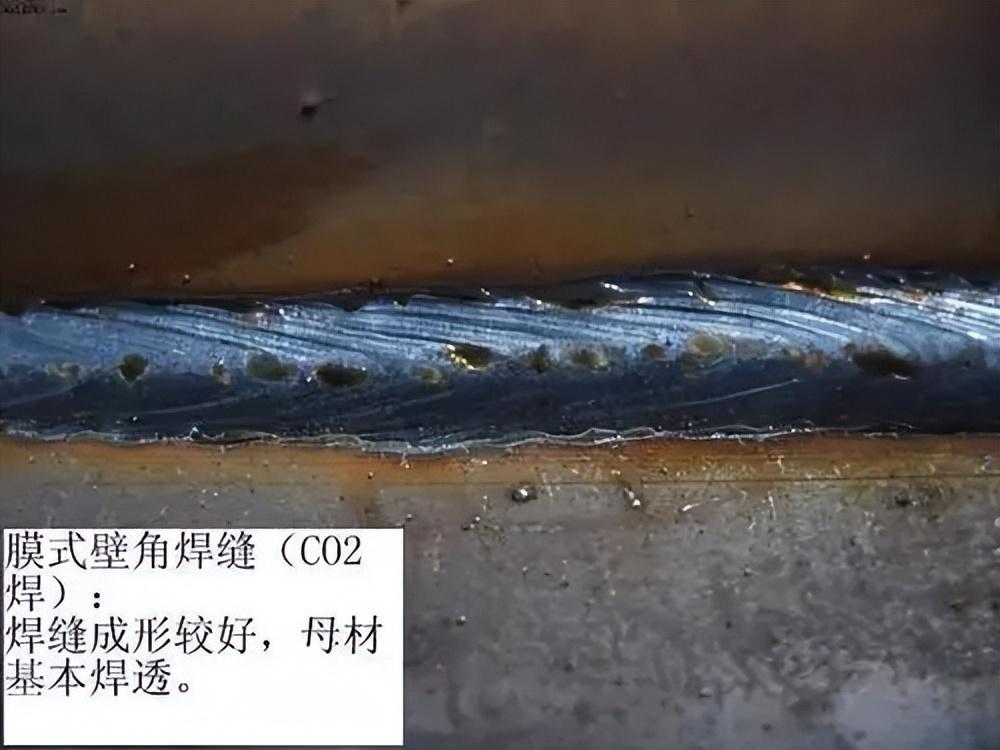

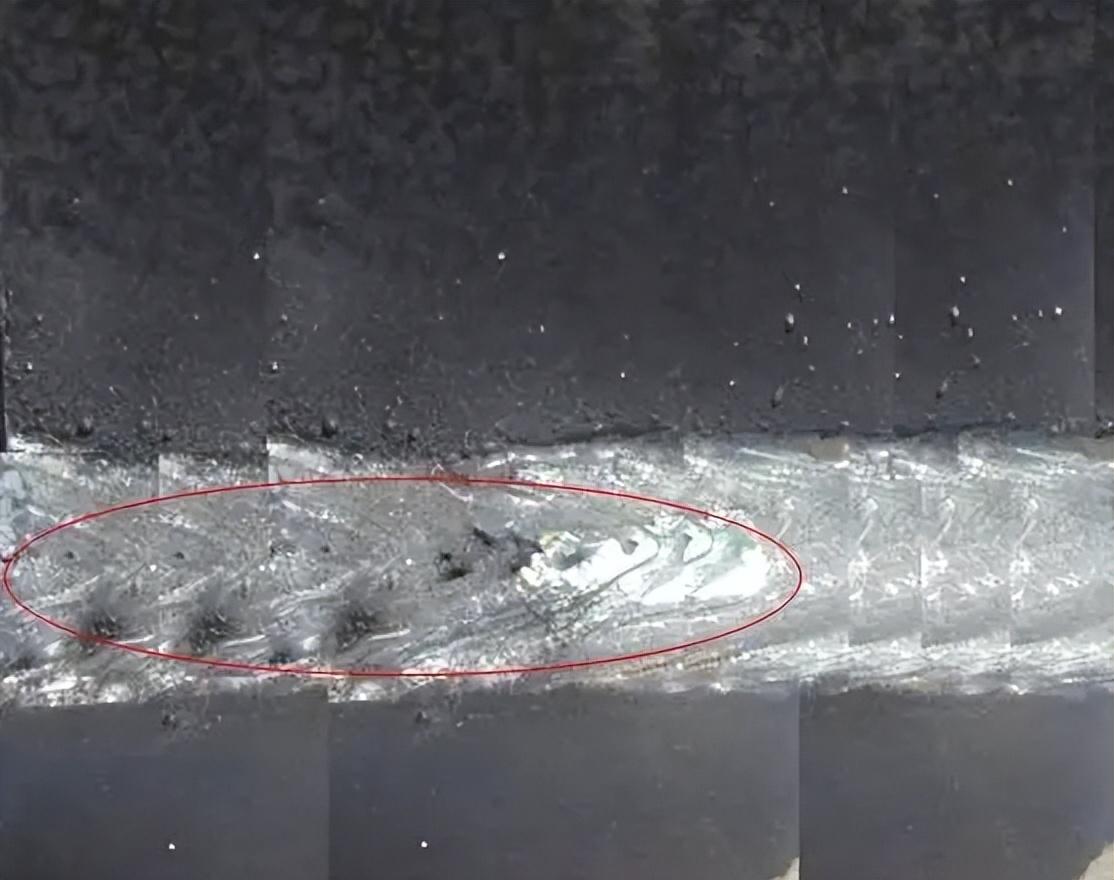

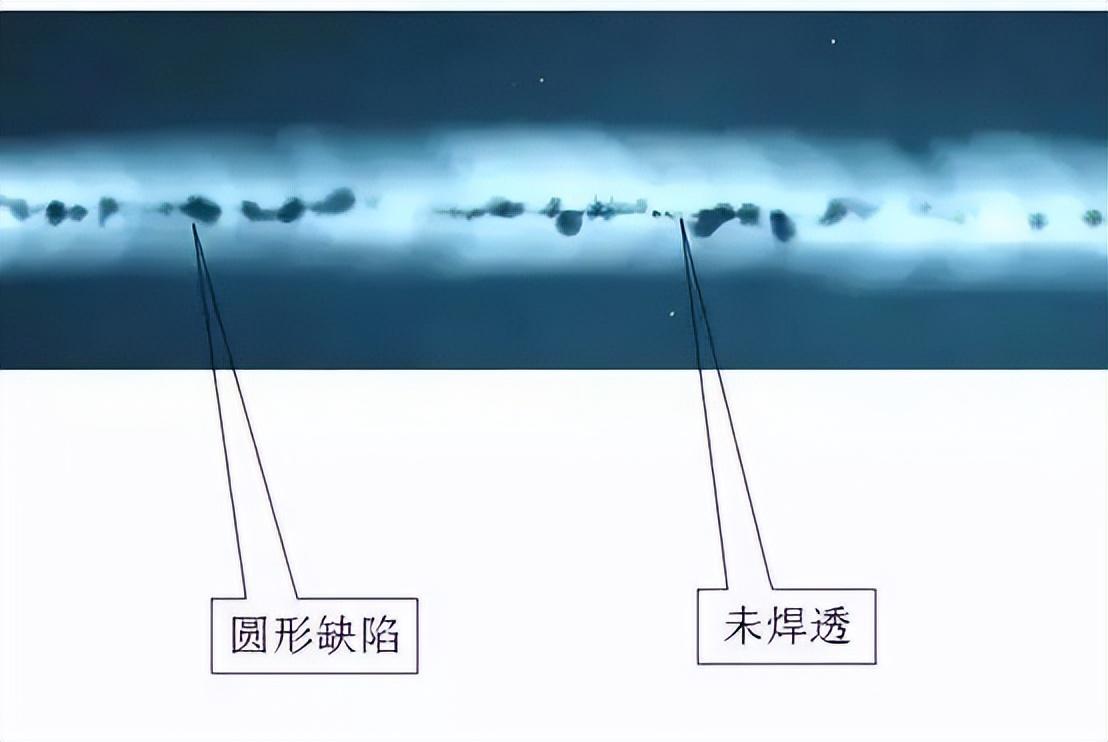

采用气体保护焊方法,市场上的推土机在使用过程中多次出现SC450W铸钢件出现焊缝开裂、焊缝撕裂、焊缝漏油等一系列焊接质量问题,影响产品质量和可靠性。 。

采用两种不同的焊接参数,对铸钢SC450W钢与板材Q235B钢、Q355B钢、Q460C钢的焊接进行了研究。

焊接后对焊缝的金相组织和力学性能进行分析,为改进产品结构设计和现场焊接工艺制定提供理论和实验数据支持。

测试材料和方法

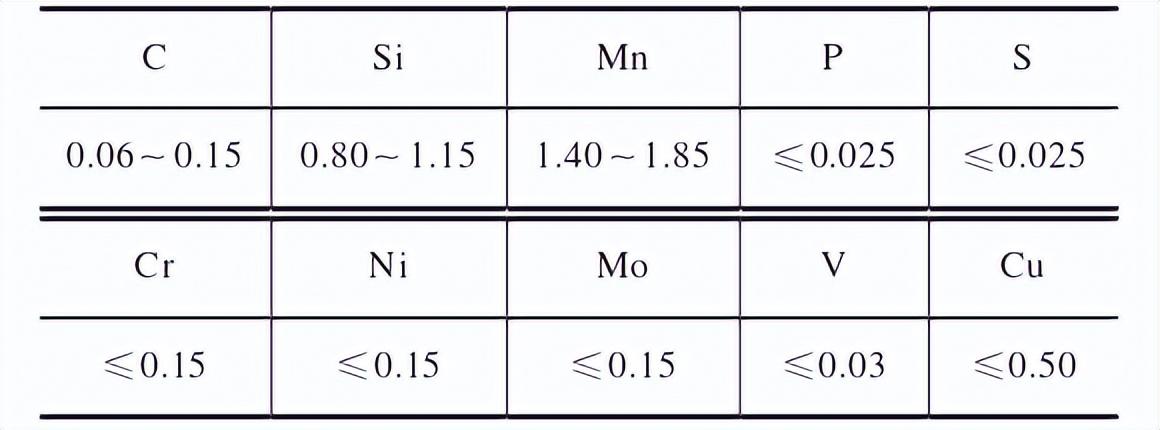

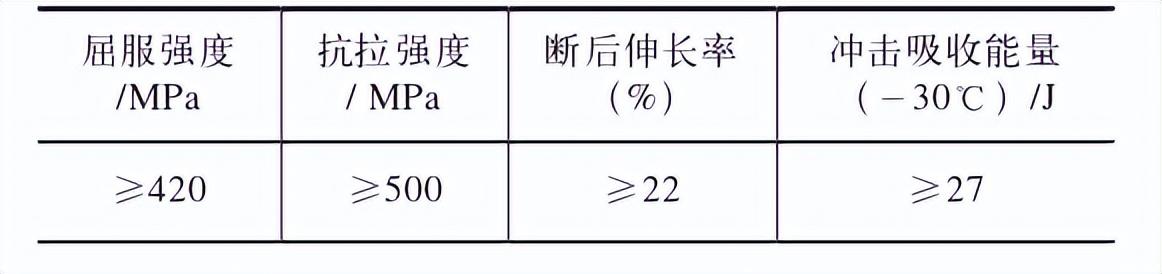

试验所用母材厚度均为16mm。 SC450W钢、Q235B钢、Q355B钢、Q460钢的化学成分和力学性能如下表所示。

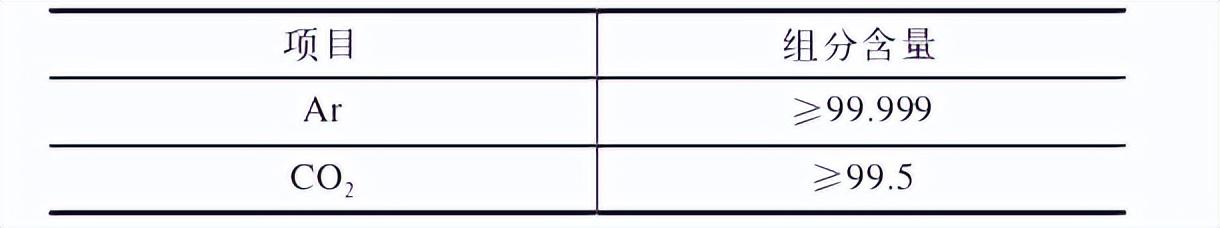

试验所用焊接填充材料为直径为1.2mm的ER50-6焊丝。 焊丝的化学成分和熔敷金属的机械性能如下表所示。 试验所用焊接气体为80%Ar+20%CO2。

实验流程

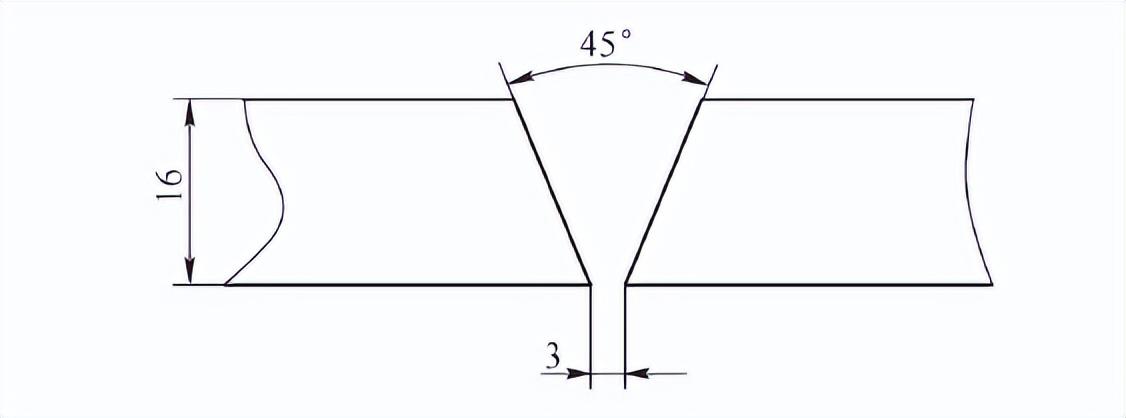

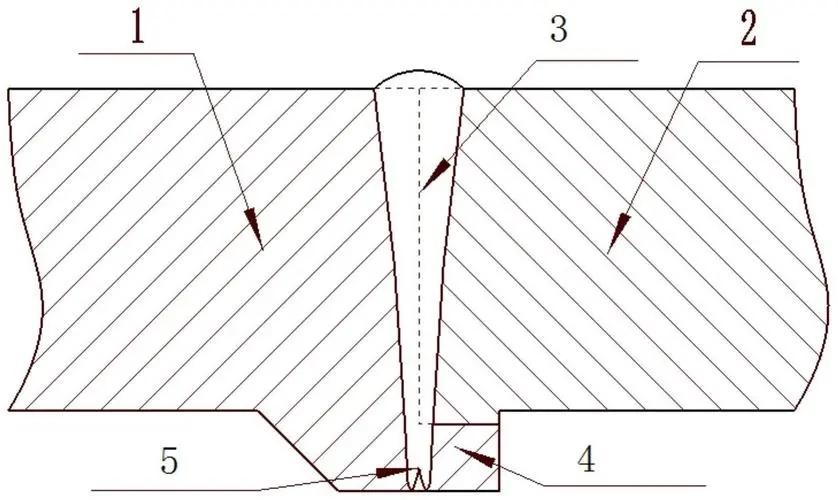

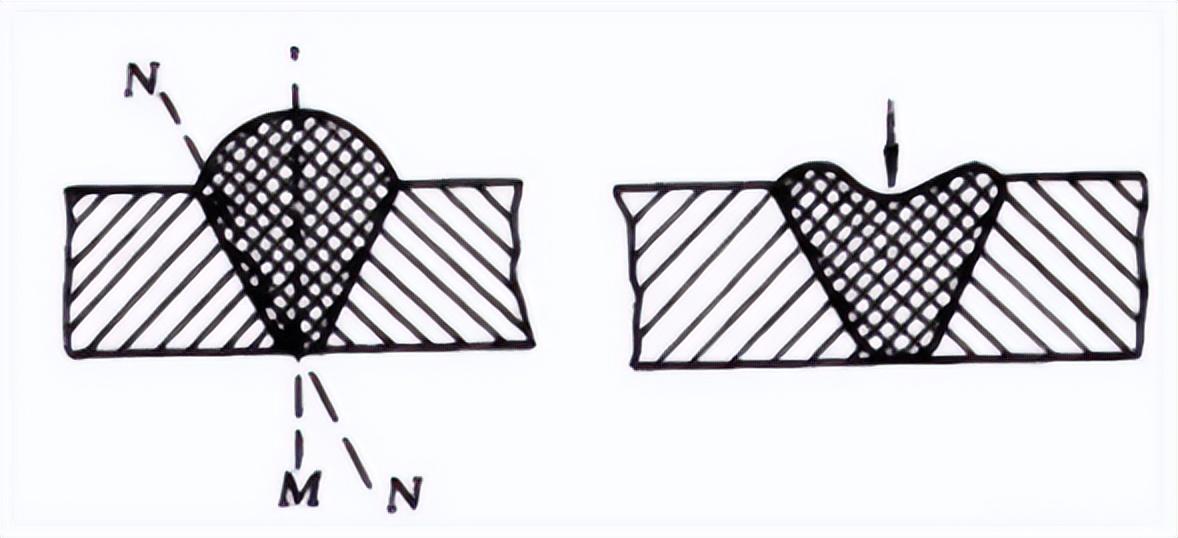

焊接试验采用试板焊接。 试验板尺寸分别为16mm×260mm×100mm和16mm×380mm×80mm。 采用对接试验,采用单面焊接、双面成型工艺。 测试板凹槽为22.5°。

母材碳含量≤0.25%,CEV≤0.47%。 它是一种具有良好焊接性能的低碳钢。 焊接裂纹敏感性指数Pcm≤0.30%,产生焊接裂纹的倾向小。

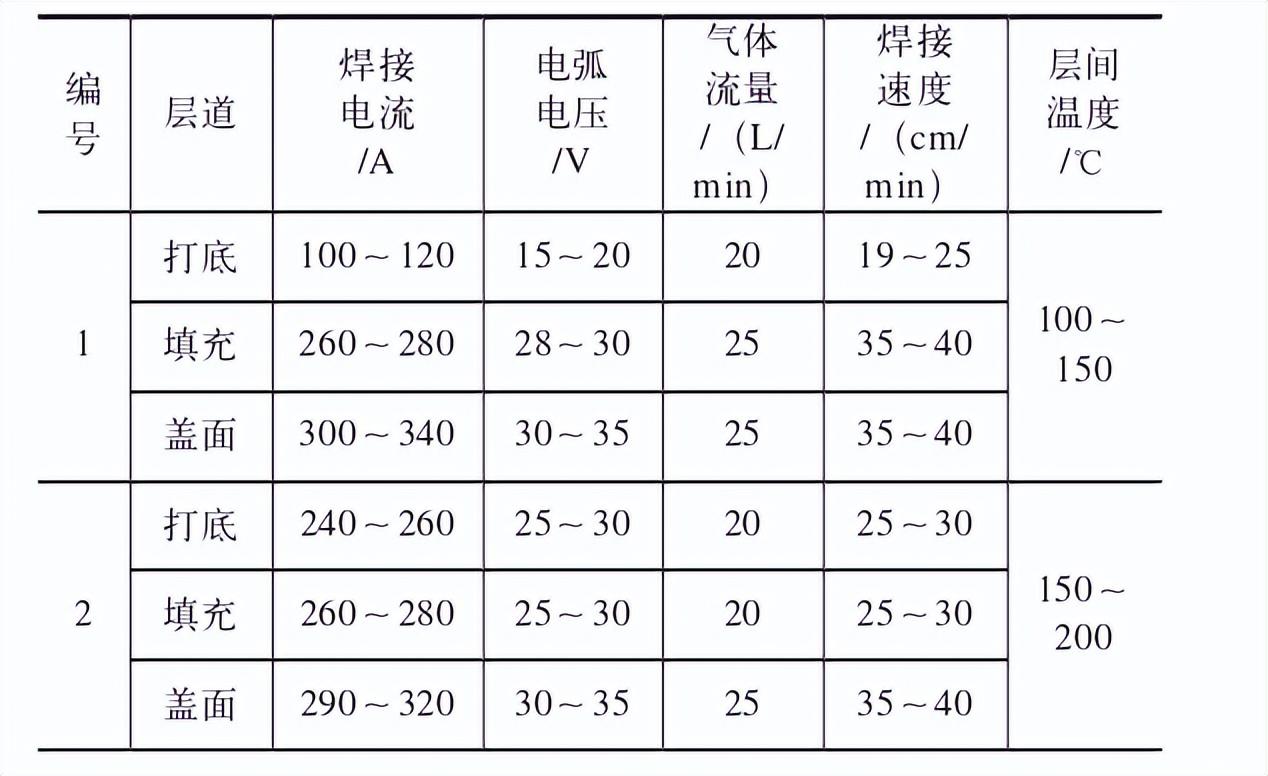

根据产品结构和实际生产,结合母材化学成分和力学性能,并参考母材CEV和焊接裂纹敏感性指数Pcm,确定了本次试验的两个焊接参数。

焊前不预热,焊后不保温。 焊接过程中,采用红外测温仪监测焊道的层间温度。 焊丝干伸长18~20mm。 焊接热输入受到控制。 焊后将试板放置24小时,检查表面是否有裂纹。 、截面裂纹和根部裂纹,无损检测合格后进行取样。

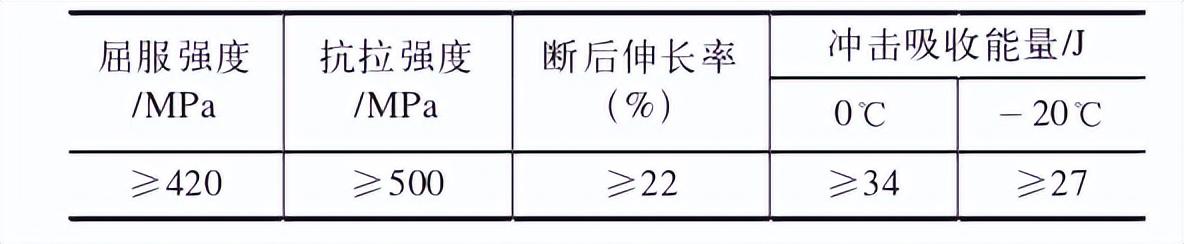

根据推土机工况和产品设计要求,为保证产品质量,结合现场焊接工艺条件,给出了SC450W钢与Q235B钢、Q355B钢、Q460C钢焊接接头力学性能要求在下表中。

测试结果与分析

3.1 机械性能测试

对四种基材的力学性能进行了测试钢结构焊接外形尺寸,四种基材的力学性能均满足要求。

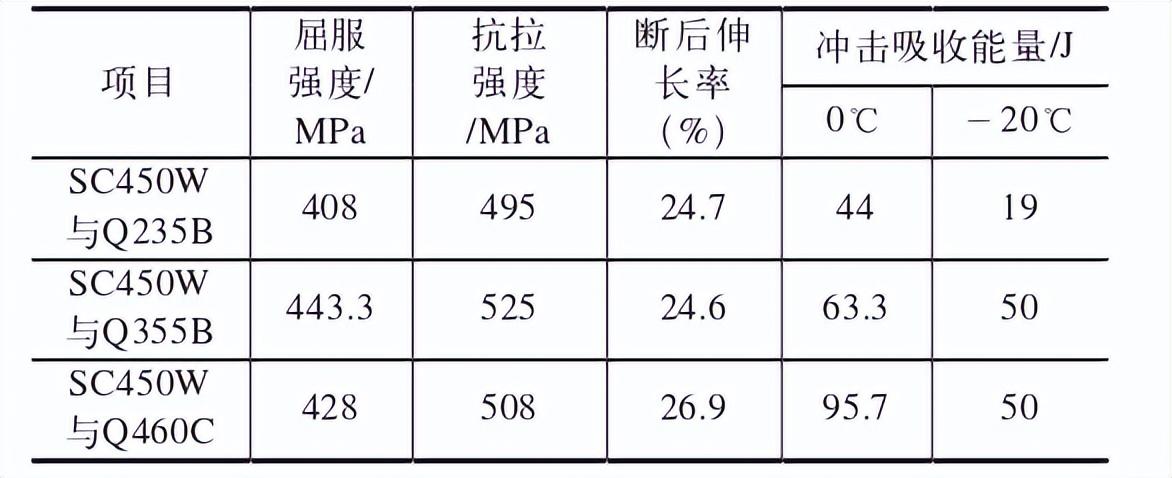

焊接参数1下的力学性能测试。在四种母材满足要求的前提下,采用焊接参数1分别将SC450W钢与Q235B钢、Q355B钢、Q460C钢进行焊接。

(1)SC450W钢和Q235B钢焊接后焊缝的屈服强度和抗拉强度远大于SC450W钢和Q235B钢两种母材。 焊缝的伸长率和冲击吸收能均小于SC450W钢和Q235B钢。 母材。

除伸长率和0℃冲击吸收功值符合标准要求外,其他屈服强度、抗拉强度和-20℃冲击吸收功值均不符合标准要求,表明焊后焊缝强度和韧性指标SC450W钢和Q235B钢都不是理想的。

(2)SC450W钢和Q355B钢焊接后焊缝的屈服强度>SC450W钢和Q355B钢两种母材。 抗拉强度高于铸钢SC450W钢,略低于板Q355B钢。 伸长率和冲击吸收能量高于铸钢SC450W钢,低于板Q355B钢。

0℃和-20℃冲击吸收功均满足标准要求,表明SC450W钢和Q355B钢焊后焊缝强度和韧性指标较好。

(3)SC450W钢与Q460C钢焊接后焊缝的屈服强度和抗拉强度均大于铸钢SC450W但小于板Q460C钢。 焊缝的伸长率和冲击吸收能均小于SC450W钢和Q460C钢。 母材。

其中屈服强度、抗拉强度、伸长率和-20℃冲击吸收功均不符合标准要求,表明SC450W钢和Q460C钢焊接后焊缝的综合力学性能明显下降。

(4)在焊接参数1条件下,SC450W钢和Q355B钢焊后焊缝的综合力学性能较好。 在产品设计上,优先选用铸钢SC450W钢和板Q355B钢的焊接。

SC450W钢与Q235B钢、SC450W钢与Q460C钢在受应力较大的部位应尽量减少配对焊接,以避免因强度低、冲击吸收能量值低而引起焊缝疲劳断裂问题。

焊接参数2下的力学性能测试。在四种母材满足要求的前提下,采用焊接参数2分别将SC450W钢与Q235B钢、Q355B钢、Q460C钢进行焊接。

(1)SC450W钢和Q235B钢焊接后焊缝的屈服强度和抗拉强度远大于铸钢SC450W钢和板Q235B钢。 焊缝的伸长率和冲击吸收能均<SC450W钢和Q235B钢。 两种基材。

除0℃冲击吸收功满足标准要求外,屈服强度、抗拉强度和-20℃冲击功均不满足标准要求,说明SC450W钢和Q235B钢焊后焊缝强度和韧性指标不理想。

(2)SC450W钢和Q355B钢焊接后焊缝的屈服强度>SC450W钢和Q355B钢两种母材。 抗拉强度高于铸钢SC450W钢,略低于板Q355B钢。 伸长率和冲击吸收能量高于铸钢SC450W钢,低于板Q355B钢。

0℃和-20℃冲击吸收功均满足标准要求,表明SC450W钢和Q355B钢焊后焊缝强度和韧性指标较好。

(3)SC450W钢和Q460C钢焊接后焊缝的屈服强度和抗拉强度>铸钢SC450W钢但<板件Q460C钢,焊缝的延伸率<SC450W钢和Q460C钢两种母材,影响吸收能量 > 两种基材:SC450W钢和Q460C钢。

表明SC450W钢和Q460C钢焊接后焊缝强度和韧性指标较好。

(4)在焊接参数2条件下,SC450W钢与Q355B钢、SC450W钢与Q460C钢焊接后焊缝的综合力学性能较好。 因此钢结构焊接外形尺寸,在产品设计时,优先选用铸钢件SC450W钢和板材Q355B钢、铸钢。 钢件SC450W钢和钢板Q460C钢焊接而成。

SC450W钢与Q235B钢的配对焊接应尽量减少受应力较大的区域,以避免因强度低、冲击吸收能量值低而引起焊缝疲劳断裂问题。

(1)在焊接参数1和焊接参数2两种条件下,铸钢SC450W钢和板Q235B钢焊缝的屈服强度、抗拉强度和-20℃冲击吸收功值指标均不能满足标准要求。 主要是因为两种基材本身强度较低。

用ER50-6焊丝焊接是高强度的搭配。 焊后焊缝强度高于母材,韧性下降。 因此,在产品设计时应避免两种母材的匹配焊接。

(2)采用焊接参数2焊接铸钢SC450W钢和板Q355B钢,焊缝强度略有增加,0℃冲击吸收功值略有下降。

结果表明,随着焊接电流的增大,焊缝的综合力学性能提高,焊接参数2下的焊接性能略好于焊接参数1下。

(3)采用焊接参数2焊接铸钢SC450W钢和板材Q460C钢,焊缝强度和冲击吸收能显着提高。 焊接参数2下的焊接性能比焊接参数1下的焊接性能好很多。

结果表明,随着焊接电流和电弧电压的增大,熔池金属的流动性增大,焊缝的综合力学性能提高。

3.2 金相组织分析

焊缝金属的韧性主要取决于显微组织。 接头强度和冲击吸收能量数据分析表明,随着焊接电流的增大,焊缝的综合力学性能提高。

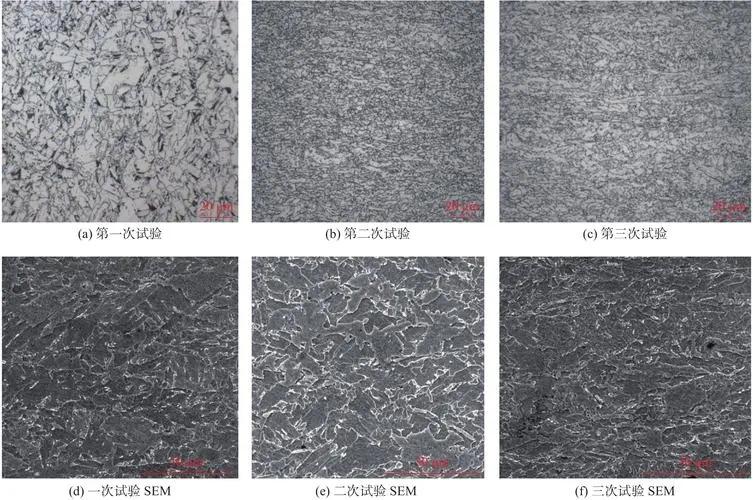

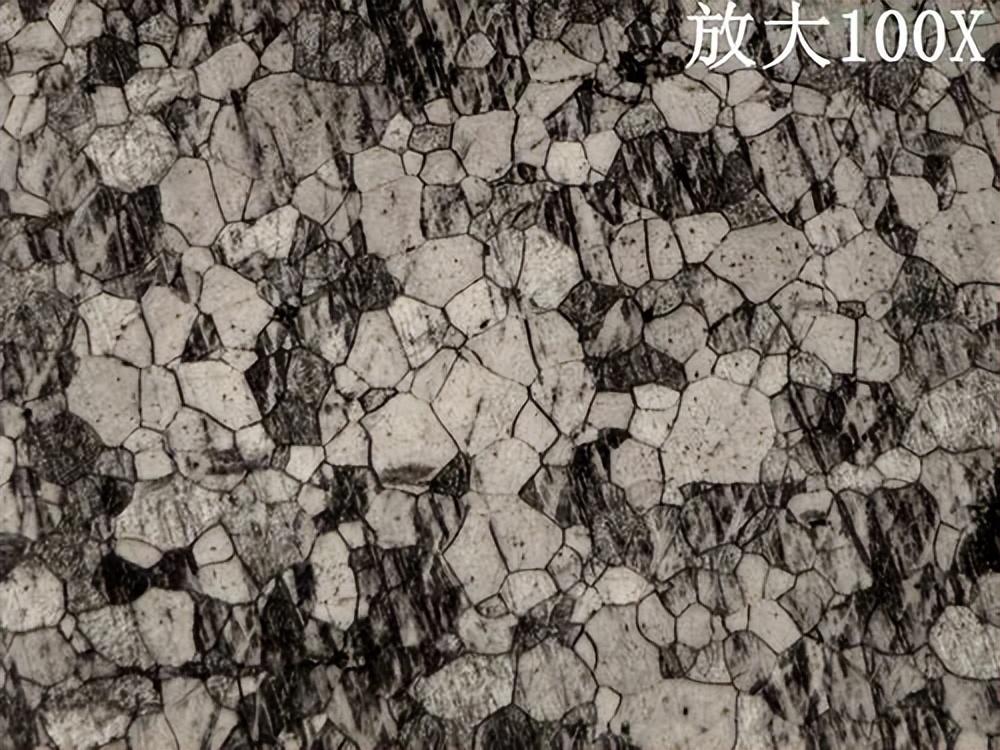

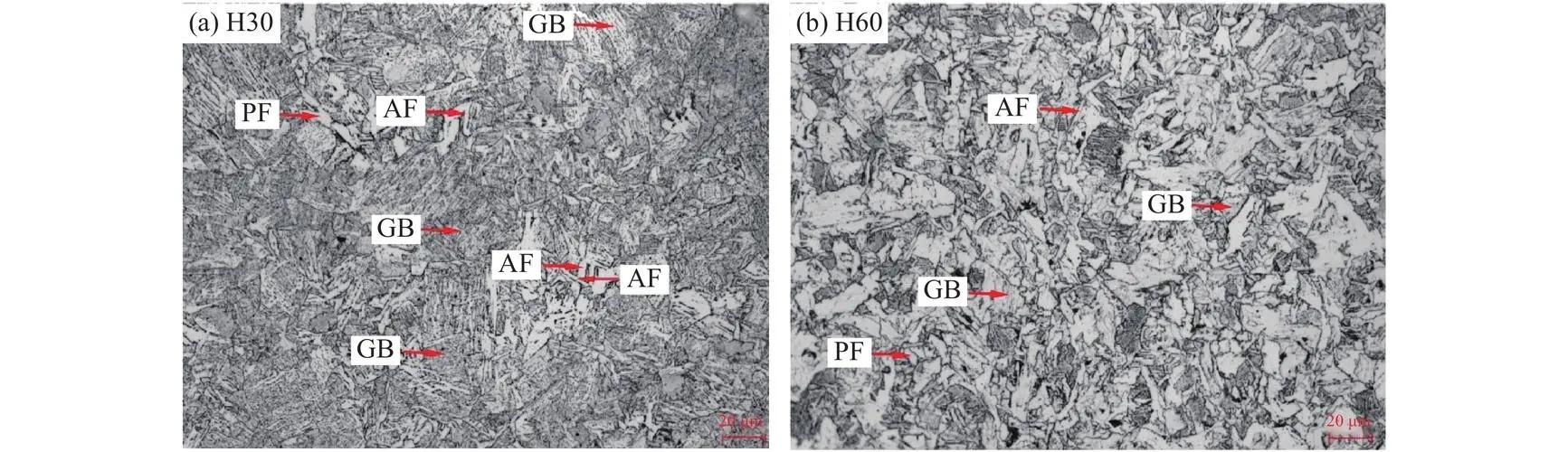

选择焊接参数2对铸钢SC450W钢与板Q355B钢、铸钢SC450W钢与板Q460C钢进行焊接,通过光学显微镜观察接头金相组织。

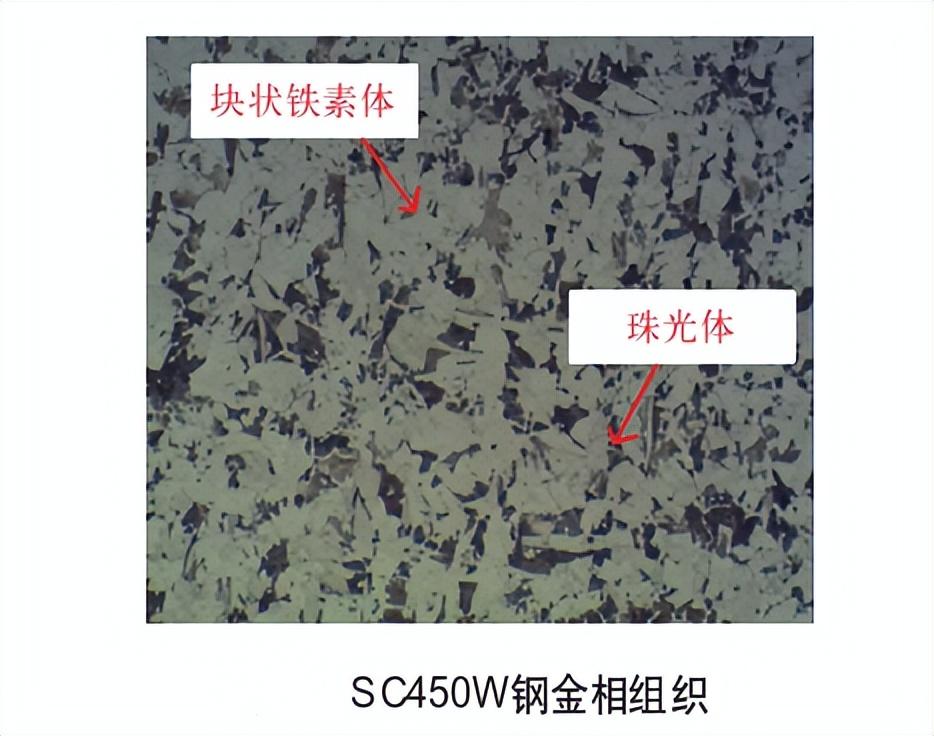

(1) SC450W钢的金相组织

SC450W钢的金相组织如图所示,为铁素体+珠光体。 铁素体多为块状铁素体,少量为准多边形铁素体。 由于铁素体的碳含量很低,其组织具有良好的塑性和韧性,但强度和硬度较低。

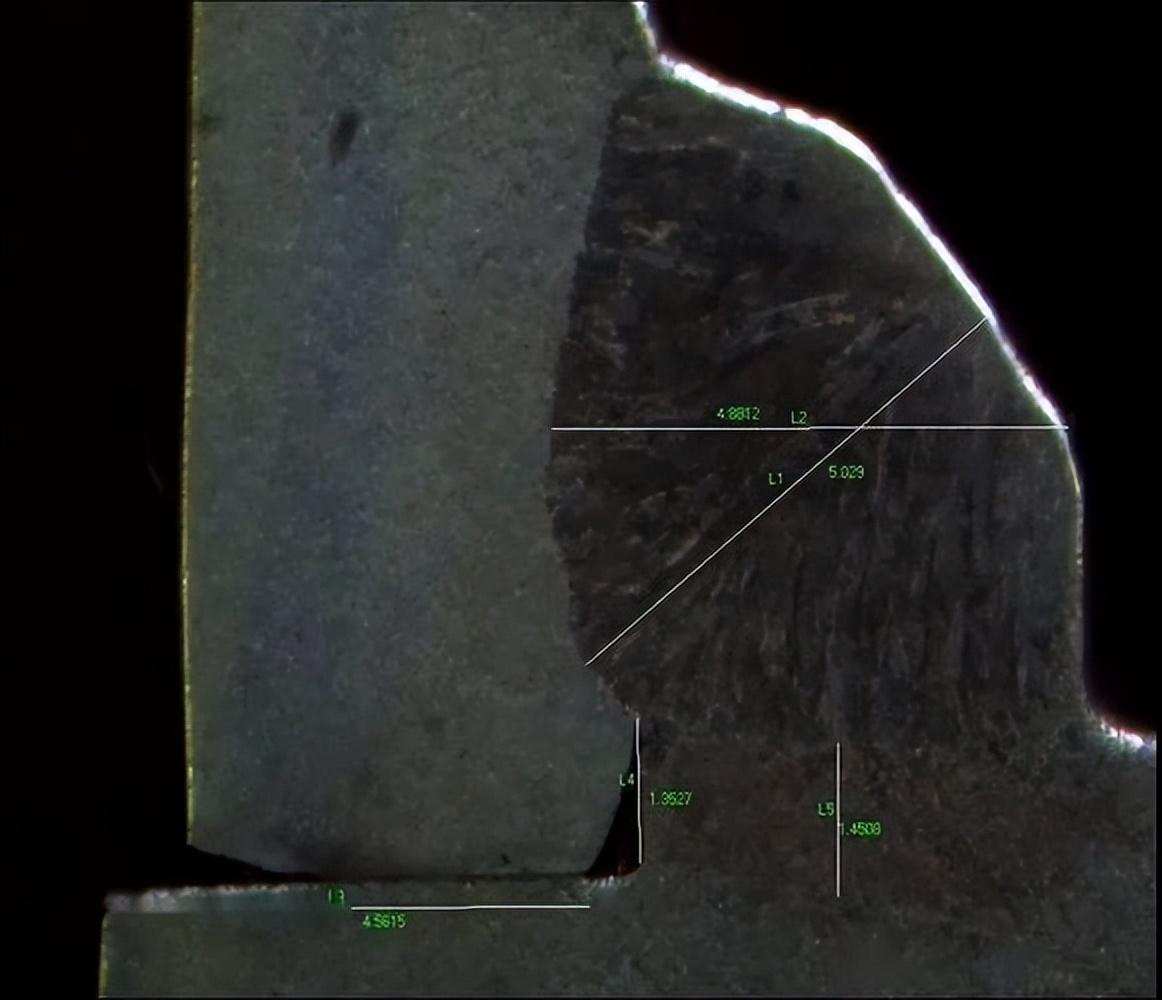

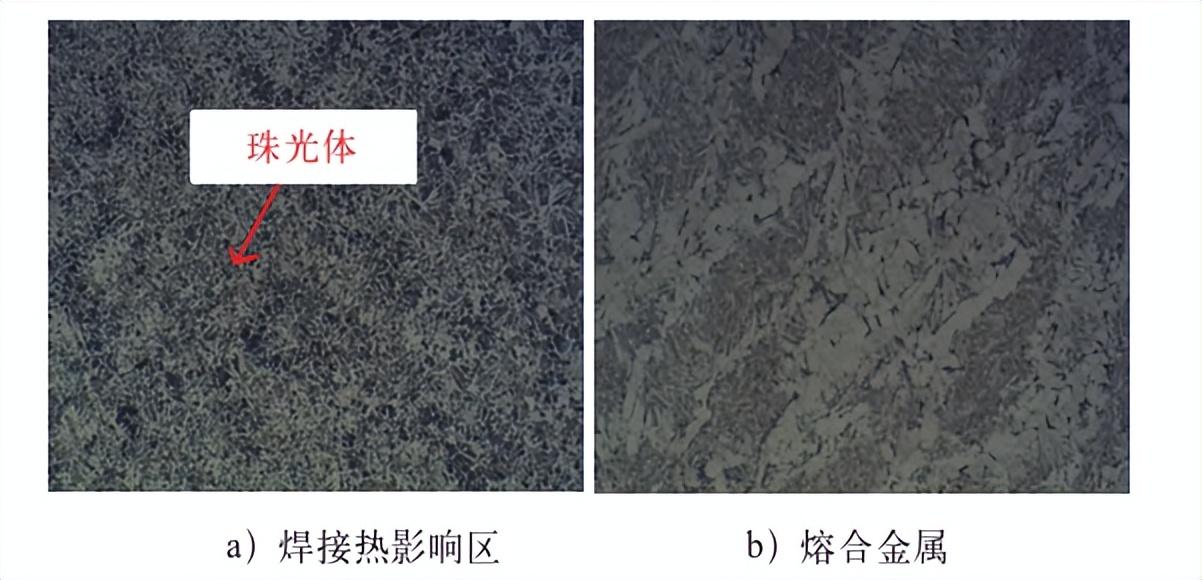

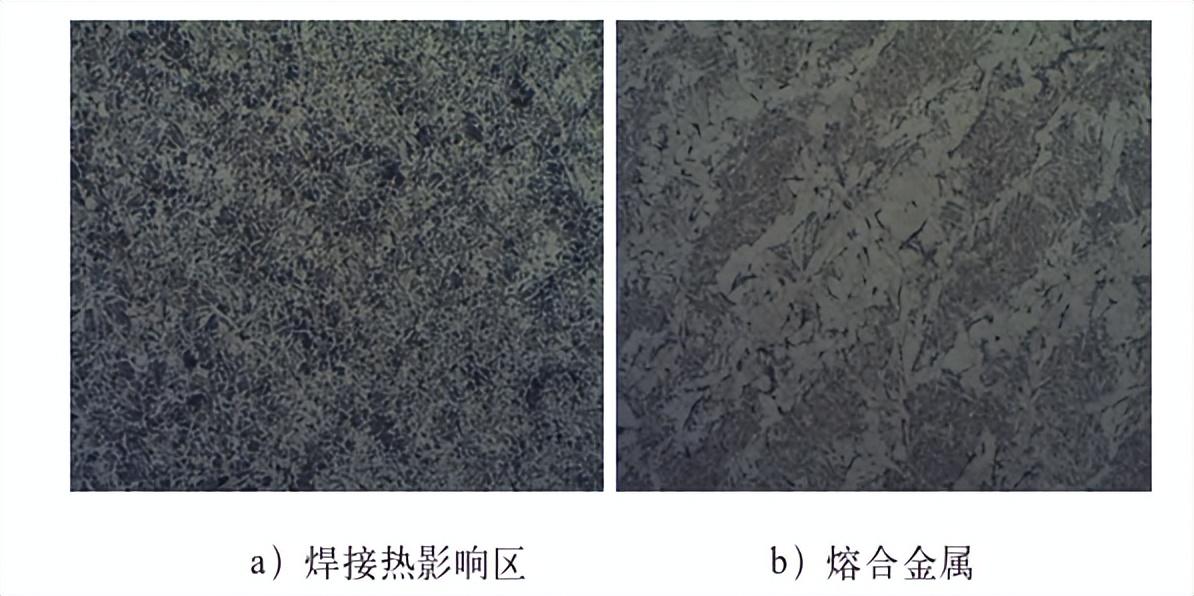

(2)焊接接头金相组织

SC450W钢与Q355B钢、SC450W钢与Q460C钢焊接接头金相组织没有太大差异。 焊接热影响区金相组织晶粒细小,珠光体弥散分布,并有少量粒状贝氏体。

珠光体的力学性能介于铁素体和渗碳体之间,强度较高,硬度适中,塑性、韧性较好。 这是因为珠光体中渗碳体的含量比铁素体中少得多。 原因。

熔炼金属的金相组织为明显的粒状贝氏体+板条贝氏体组织。

当过冷奥氏体在上贝氏体温度区等温时,贝氏体铁素体(BF)析出后,碳原子离开铁素体并扩散到奥氏体中,导致奥氏体分布不均匀。 含碳丰富,稳定性增加,难以继续转变为贝氏体铁素体。

贝氏体结构具有非常好的性能。 随着强度的增加,断裂韧性和伸长率降低。 由于相变过程中C原子的运动,在贝氏体铁素体位错位置生成C原子。 积累影响组织的位错密度,而位错密度是组织性能增强的另一个机制。

此外,位错线、Fe晶格强度和溶质原子对位错运动的阻碍也会促进组织性能的增强。

(1)铸钢SC450W钢与板Q235B钢的焊接。

两种焊接参数下,焊缝的屈服强度、抗拉强度和-20℃冲击吸收功指标均不能满足要求。 产品设计时应避免两种基材的配对焊接。

(2)SC450W钢与Q355B钢、SC450W钢与Q460C钢的配套焊接可应用于产品设计。 焊接接头力学性能良好,熔合金属金相组织为明显的粒状贝氏体+板条贝氏体。

焊接热影响区金相组织晶粒细小,珠光体弥散分布,并有少量粒状贝氏体。 焊缝强度高、硬度适中、塑性、韧性好。

(3)SC450W钢与Q355B钢、SC450W钢与Q460C钢推荐焊接参数为:底焊电流240~260A、电弧电压25~30V、气体流量20L/min、焊接速度25~30cm/min、填充电流260~280A,电弧电压25~30V,气体流量20L/min,焊接速度25~30cm/min。

盖电流290~320A,电弧电压30~35V,气体流量25L/min,焊接速度35~40cm/min; 层间温度控制在150℃~200℃。

综上所述

通过对推土机铸钢件SC450W的焊接性能进行实验分析,得出该材料的焊接接头具有较高的强度和韧性。 通过优化焊接工艺,可以进一步提高焊接接头的性能,这对于推土机的结构设计具有重要意义。 和制造具有重要的参考价值。

为提高推土机性能和可靠性提供有力支撑。 同时,本研究也为进一步研究推土机铸钢件焊接性能提供了基础。

参考:

[1]张亚红. 国家标准《焊接结构用铸钢件》解读[J]. 铸造,2012(6):679-681。

[2] 日本工业标准研究会。 日本碳钢铸件工业规范:JISG5101-1991[S]。 日本:日本工业标准研究委员会,1991 年。

[3]中国机械工程学会焊接学会。 焊接手册(第2卷)材料焊接[M]. 北京:机械工业出版社,2001.

[4]山推工程机械股份有限公司.标准结构件铸钢:Q/STB31.010—2000[S]. 济宁: 山推工程机械有限公司, 2000.