目前,日本建筑业面临着一个问题:用于紧固建筑钢框架的高强度螺栓短缺。 2020年东京奥运会相关建设和城市发展正在进行中,作为高强度螺栓材料的特种钢盘条出现短缺。 其产量跟不上需求,半年内价格上涨了10%。 日本工业界担心螺栓短缺可能会抑制不断增长的建筑需求。

为什么日本高强度螺栓不够用?

其背后的原因可能是供应商数量本身就有限。 这些螺栓的主要制造商是国内制造商,如新日铁&住金博尔顿公司和大阪的日本紧固件公司。

2008年的经济危机导致需求减少,日本国内产能减少。 一位钢铁贸易商表示:“螺栓生产企业正在逐步减少作为高强度螺栓原材料的特种钢盘条的采购量。”

高强度螺栓的采购价格为每吨28万日元,比2018年春季增加了3万日元。虽然价格上涨,但采购对象很难改变。 一位高强度螺栓经销商表示:“我们很可能会在2018年年底收到厂家的新一批货,目前我们的供货量非常紧张,仅能供应老客户。”

如果没有足够的螺栓进行施工,则无法进行施工。 螺栓这一小部件正引起日本建筑业的严重关注。

那么,日本目前的高强度螺栓技术发展到了什么阶段呢? 我们可以从中学习。

日本高强度螺栓技术研究新进展

高强螺栓技术(以下简称高螺栓)是钢结构桥梁连接中常用的连接方法之一,近年来在桥梁结构中得到了广泛的应用。 美国和日本在这一领域的研究处于世界领先地位。

高位螺栓连接按其传力方式可分为摩擦型高位螺栓连接、承压型高位螺栓连接和扭剪型高位螺栓连接。

目前尚不清楚高螺栓具体何时开始使用,但有记录显示,美国是世界上第一个开始研究高螺栓的国家,从20世纪40年代开始。 日本在20世纪50年代开始使用高位螺栓。 首次使用是在1954年架设的铁路桥上。以此为契机,高位螺栓随后在铁路桥梁上得到广泛应用。 1961年还制定了高强度螺栓技术标准,即日本工业标准JIS B 1186。随后钢结构螺栓用量,日本公路协会出版了《公路钢桥高强度螺栓摩擦连接设计指南》。

我国铁路钢桥从20世纪60年代初开始采用高螺栓连接代替铆钉连接,至今已有50多年的历史。 目前,铁路钢桥施工现场连接主要采用高螺栓连接和焊接连接两种连接技术。 公路桥梁上钢桁梁、桁架拱桥的很多施工现场连接也采用高螺栓连接。

日本如何治疗高血栓性疾病

钢桥的代表性病害之一是高位螺栓的松动、脱落。 螺栓松动、脱落的原因之一是高位螺栓的延迟失效(或延迟断裂)。 延迟失效是指高强度钢构件在高应力和环境影响下,韧性逐渐降低,经过一定时间后发生的脆性失效。

日本钢桥也经常出现高位螺栓松动、脱落的情况。 福岛县三岛大桥于 1975 年竣工(图 1)。 1987年,高高的螺栓落下。 桥梁管理人员重点对高位螺栓的损坏情况进行检查,并对损坏的高位螺栓进行了更换。 然而,高血栓性损伤继续发生。

图1 三岛大桥全景

按照日本厚生省2014年每五年对桥梁和隧道进行定期检查的命令,桥梁管理人员使用检查车对桥梁的高位螺栓进行了非常细致的检查。 检查结束后,根据前期检查数据和设计数据进行综合分析。 并对高位螺栓本身进行了强度试验和成分调查分析。

经分析,得出结论:从桥梁整体来看,未发现致命损伤,所见高位螺栓损伤为“延迟损伤”。 并且相信未来高位螺栓仍有继续损坏、脱落的可能性。 为确保过往车辆安全,所有松动、脱落的高位螺栓均及时更换、修复,如图2所示。

图2 三岛大桥高位螺栓损坏情况

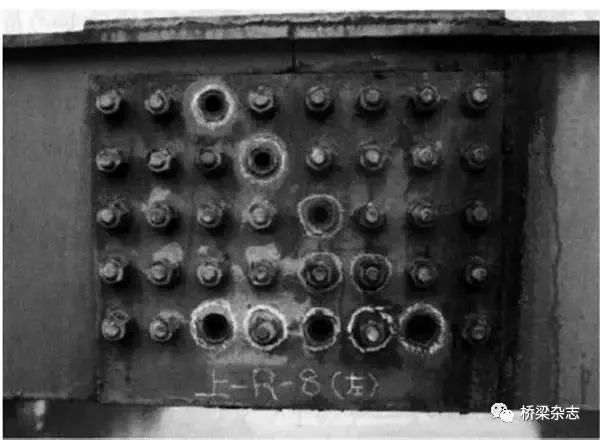

检查高位螺栓松动、脱落情况的目的是进行安全评估。 考核主要关注各组高位螺栓松动、脱落的数量。 若每组高位螺栓松动、脱落的螺栓数量小于5%,则可认为对承载能力影响较小; 如果超过5%,就需要谨慎对待。

图3显示了对某座桥梁的检查结果。 每组高位螺栓中掉落螺栓数量不超过5%[1(掉落)/44(全部)=2.3%]。 不过由于采用了F11T超强高螺栓,恐怕以后高螺栓还是会脱落。 因此,根据健全性诊断标准,其评定为二级(结构不存在功能性故障,但仍需从预防角度采取措施)。

图3 高位螺栓坠落示例

高位螺栓技术的发展方向

1、高位螺栓连接

超高强度螺栓。 目前用于高螺栓摩擦连接的螺栓强度等级为1000MPa。 有两种类型:F10T和S10T(实际上日本也有F11T型)。 在建筑领域,已开发出将10T等级提高1.4倍的14T级高螺栓,并在许多建筑工程中使用。 由于S14T级螺栓容易发生延迟失效,因此正在开发不易发生延迟失效的材料以及减少螺纹根部应力集中的新螺旋形状。

在钢桥梁领域,尚未采用S14T,但采用S14T级高螺栓的技术标准正在进行调查研究。 日本国家材料与材料研究所 (NIMS) 正在开发 18T 级材料和新的螺旋形状,以尽可能避免螺纹根部的延迟损坏。 为了验证延迟损坏,还进行了户外暴露测试。 测试时,使用环境受到限制,要求满足检验需要。

加大高位螺栓直径是实现高轴向力的有效方法之一。 公路桥梁规范规定了直径为20、22、24三种高位螺栓规格。直径超过32毫米的高位螺栓已用于输电塔等建筑领域。

经过对大直径、高螺栓的连接结构进行试算,认为根据螺栓布置相关的最小中心间距规定,必须增大螺栓布置的间距。 由于开孔导致截面出现弱化部分,可考虑优化螺栓布置来弥补。 鉴于大跨桥梁中心梁和索塔构件厚度不断增加,M30高位螺栓直径仍然较小,迫切需要M32或M36高位螺栓。

2、高螺栓轴力控制方法

在钢桥领域,一般采用扭矩法来控制高位螺栓的轴力。 这是因为高位螺栓要求在弹性范围内工作。 但在建筑领域,采用螺母旋转的方法来控制轴向力,在超过弹性的塑性阶段拧紧螺母。 在本州四国联络桥工程中,采用屈服强度法控制轴力。 认为在弹性响应极限的屈服强度范围内增大轴向力是可行的。 基于此考虑,日本钢结构协会的一个技术委员会正在组织开发新型屈服强度法扳手,并对其适用性进行研究。

3、设置高螺栓摩擦连接结合面的滑移系数

首次规定钢桥采用高螺栓摩擦接头作为设计标准。 应以红锈面为基期。 从防锈的角度来看,应采用无机富锌涂料。 此时的滑移系数为0.4。 2012年,公路桥梁规范修订时,规定滑移系数应根据不同结合面情况设定。 使用无机富锌涂料时,只要满足一定条件,滑移系数可取0.45。 对于更换或更新等修理和加固,应在构件接合面两侧进行不同的接合面处理,或者在进行不同的接合面处理时,应根据实际情况设置适当的滑移系数。 即根据结合面处理及其组合,统一取0.4还是超过0.4,应根据实际情况决定。

目前,滑移系数的设置尚无评价方法。 一般根据需要进行标准滑移试验,并根据试验结果确定设计滑移系数。 然而,当获得的测试结果与设计标准中表述的滑移系数存在显着差异时,如何确定滑移系数的值尚不清楚。 因此,国研土木工程研究所和大阪市立大学根据试验结果,共同对滑移系数的设定方法进行了研究,旨在统一标准滑移试验,以确定合理的滑移系数。

4、结合面滑移系数的改善

提高高螺栓摩擦连接接合面的高滑移系数可以通过多种手段来实现。 例如:对结合面进行机械切削,形成纹理,以提高滑移系数。 2012年,公路桥梁规范修订时规定,涂装无机富锌涂料时,防滑系数超过0.45; 在保证一定涂层厚度的情况下,防滑系数为0.40~0.45。 如果采用防腐性能优越的喷涂合金材料作为接合面,可以获得较高的防滑系数。 考虑到实际安装工程,连接板采用合金材料喷涂,基材涂装无机富锌漆。 这样,当两种不同材料对接合面进行处理时,可以获得较高的防滑系数。 当满足一定条件时,滑移系数可达0.54。 在建筑物附近,接缝面喷铝时,滑移系数超过0.8。

5、高螺栓装置耐用度高

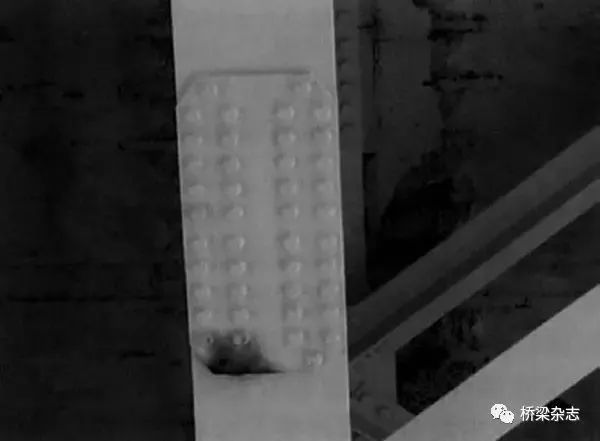

高位螺栓组合中另一个需要研究的重大问题是高位螺栓的头部、螺母、螺纹的腐蚀。 高位螺栓连接部分的腐蚀,如图4所示,主要是由于螺纹部分的涂层厚度不够,使得螺母部分、螺纹部分、大六角头螺栓的头部容易发生腐蚀。

解决这个问题的一种方法是使关节光滑。 受压入承压螺栓的启发,我们研究了沉头高螺栓摩擦连接接头的使用。 沉头高位螺栓是为高位螺栓摩擦连接接头而开发的。 沉头的张角大于从动高位螺栓的张角,这是由螺栓轴向力的蠕变特性和沉头的应力集中决定的。

图 5 是沉头高位螺栓的示例,图 6 显示了使用沉头高位螺栓对摩擦接头进行的标准滑动测试。 采用这种螺栓,连接接头表面光滑,涂膜厚度也得到保证,耐腐蚀性能也得到提高。

图4 主桁架拼接板腐蚀示例

图5 摩擦式连接沉头高位螺栓

由于连接板加工成沉头形状,在拉力作用下,螺栓的轴向力较常用高位螺栓下降较多,滑移屈服强度下降10%左右。 基于该特性,通过适当地设定滑动系数,可以实现高度耐用的连接。 另外,在设置沉头螺栓的制造允许值时,考虑实际制造误差,稍微增大连接板侧沉头加工部位沉头螺栓的张角,可以改善滑动系数。

学习国外技术促进国内发展

高螺栓连接是桥梁构件(杆件)中常用的连接方法,在公路、铁路桥梁中应用广泛。 美国和日本学者对高螺栓连接的研究比我国更早开始,并做了大量深入细致的研究工作。 日本规定高位栓塞迟发性损害不得超过5%,诊断评估标准的健全性以及大直径高位栓塞的发展对于我国在该领域的应用和研究具有重要的参考意义。

我国在学习和引进美国、日本高螺栓技术的同时,也在不断完善和发展。 早期我们主要依靠引进日本的技术和产品。 比如我们进口日本M27高位螺栓,学习日本屈服强度法控制轴向力,进口日本扳手。 后来我们靠着自己的努力,成功研发出了第一代、第二代、第三代高螺栓扳手产品,扭矩精度达到5%。 目前,第四代产品样机已试制成功。 本译文收录了日本近期关于高插头的研究工作,旨在介绍国外在该领域的研究动态,促进国内高插头技术的发展。

图6 沉头高螺栓摩擦连接标准滑移试验

关于高强度螺栓你了解多少?

高强度螺栓的全称在生产中称为高强度螺栓连接副,一般不简称为高强度螺栓。

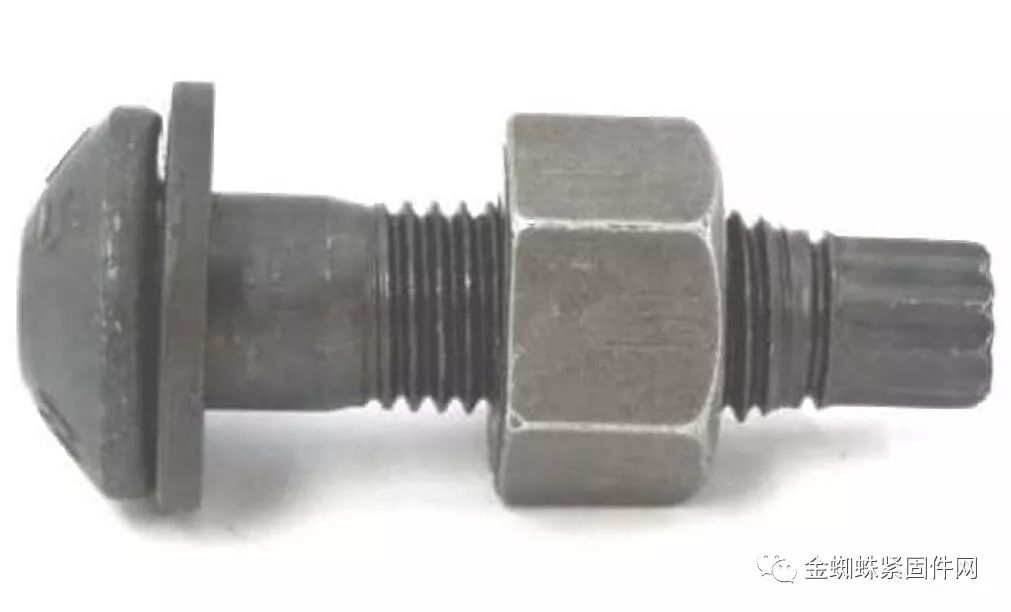

按安装特点分为:大六角头螺栓和扭剪螺栓。 其中扭剪式仅在10.9级使用。

根据高强度螺栓的性能等级分为:8.8级和10.9级。 其中8.8级仅有大六角高强螺栓。 标记方法中,小数点前的数字表示热处理后的抗拉强度; 小数点后的数字表示屈服强度比,即屈服强度实测值与极限抗拉强度实测值的比值。 。 8.8级是指螺栓杆的抗拉强度不小于800MPa,屈强比为0.8; 10.9级是指螺栓杆的抗拉强度不小于1000MPa,屈强比为0.9。

在结构设计中,高强度螺栓的直径一般包括M16/M20/M22/M24/M27/M30,但M22/M27是次选系列。 一般情况下,M16/M20/M24/M30是主要选择。

高强螺栓根据抗剪设计方面的设计要求分为承压型高强螺栓和摩擦型高强螺栓。

摩擦型式的承载能力取决于传力摩擦面的抗滑移系数和摩擦面的数量。 喷砂(丸)后的红锈摩擦系数最高,但从实际操作来看,受施工水平影响较大。 不少监理单位都询问是否可以降低标准来保证工程质量。

承压型的承载能力取决于螺栓的最小剪切能力和螺栓的承压能力。 在只有一个连接面的情况下,M16摩擦型的剪切承载力为21.6~45.0kN,而M16压力轴承型的剪切承载力为39.2~48.6 kN,优于摩擦型。

在安装方面,承压式工艺更简单,只需清理连接表面的油污和浮锈即可。 沿轴方向的受拉承载力在钢结构规范中写得很有趣。 摩擦型设计值等于0.8倍预紧力,压力型设计值等于螺杆有效面积乘以材料抗拉强度设计值。 看起来差别很大,实际上两个值基本是一样的。

当同时承受杆轴线方向的剪力和拉力时,摩擦型式要求为螺栓承受的剪力与剪切承载力之比加上螺杆轴向力与螺杆轴向力的应力比。抗拉承载力小于1.0,承压型式要求为螺栓剪力与抗剪承载力之比的平方加上轴向力与抗拉承载力之比的平方和螺杆的容量,小于1.0。 也就是说,在相同的荷载组合下,相同直径的承压型高强螺栓的设计安全储备要高于摩擦型高强螺栓。

考虑到连接的摩擦面在反复强震作用下可能会发生破坏,此时的抗剪承载力仍取决于螺栓的抗剪能力和板的承压能力。 因此,抗震规范规定了高强螺栓的极限剪力极限。 承载力计算公式。

承压型虽然在设计值上有优势,但由于是剪压破坏型,螺栓孔是与普通螺栓类似的孔隙型螺栓孔,承受载荷时的变形比普通螺栓大得多。属于摩擦型,所以高强螺栓不能承受压力。 该型式主要用于非抗震构件的连接、不承受动载构件的连接、非重复构件的连接。

这两种类型的正常服务限制状态也不同:

摩擦式连接是指连接摩擦面在基本组合载荷作用下产生相对滑移;

承压连接是指连接件之间在标准载荷组合作用下产生的相对滑移;

常用的螺栓分为普通螺栓和高强度螺栓两种。 普通螺栓也称为普通螺栓或机器螺栓。 它们是按照ASTM A307的规定生产的,一般用于轻型结构和与抗震设计无关的次要结构。 物体或临时固定(例如过程梁),并且不得用于承受重复载荷、振动或疲劳载荷的结构。 安装时可将螺栓拧紧至紧密配合。

主要结构采用高强度螺栓。 大多数设计师应该明白,高强螺栓和普通螺栓的价格差别并不大,而且能使用普通螺栓的地方也不多。 因此,为了避免安装错误和施工人员误操作,充分使用高强度螺栓。 强度螺栓。

普通螺栓

1、普通螺栓分为A、B、C三种,前两种为精制螺栓,很少使用。 一般来说,普通螺栓是指C级普通螺栓。

2、在一些临时连接和需要拆卸的连接中,常用C级普通螺栓。 建筑结构中常用的螺栓有M16、M20、M24等。 机械工业中的一些粗螺栓可能直径较大,用于特殊用途。

高强度螺栓

3、高强度螺栓的材质与普通螺栓不同。 高强度螺栓一般用于永久连接。 常用的有M16~M30。 过大的高强螺栓性能不稳定,应谨慎使用。

4、建筑结构主要构件的螺栓连接一般采用高强度螺栓连接。

5、出厂的高强度螺栓不分承压型和摩擦型。

6、是摩擦型高强螺栓还是承压型高强螺栓? 其实设计计算方法上是有区别的:

(1)摩擦型高强螺栓以板间滑移作为极限承载能力状态。

(2) 对于承压高强螺栓,板间滑移视为正常使用极限状态钢结构螺栓用量,连接失效视为承载能力极限状态。

7、摩擦型高强螺栓不能充分发挥螺栓的潜力。 在实际应用中,对于非常重要的结构或承受动载荷的结构,特别是当载荷引起反向应力时,应采用摩擦型高强螺栓。 此时,螺栓未使用的电位可作为安全储备。 其他地方宜采用承压高强螺栓连接,以降低施工成本。

普通螺栓和高强度螺栓的区别

8、普通螺栓可以重复使用,但高强度螺栓不能重复使用。

9、高强螺栓一般采用高强钢(45号钢(8.8S)、20MmTiB(10.9S)),属于预应力螺栓。 对于摩擦型,使用扭矩扳手施加规定的预应力,对于承压型,拧下梅花头。 普通螺栓一般采用普通钢材(Q235)制成,只需拧紧即可。

10、普通螺栓一般为4.4级、4.8级、5.6级、8.8级。 高强度螺栓一般为8.8级和10.9级,以10.9级最为常见。

11、普通螺栓的螺孔不一定比高强度螺栓的螺孔大。 事实上,普通螺栓孔都比较小。

12、普通螺栓的A、B级螺孔一般只比螺栓大0.3~0.5mm。 C级螺丝孔一般比螺栓大1.0~1.5mm。

13、摩擦型高强螺栓依靠摩擦力传递载荷,因此螺杆与螺孔的差值可达1.5~2.0mm。

14、承压型高强螺栓的传力特性是保证正常使用情况下,剪力不超过摩擦力,与摩擦型高强螺栓相同。 当载荷再次增加时,连接板之间会发生相对滑移。 连接依靠螺钉的抗剪力和孔壁的压力来传递力。 它与普通螺栓相同,因此螺钉与螺孔的差值稍小,为1.0~1.5mm。

本文重点介绍高强度螺栓的应用。

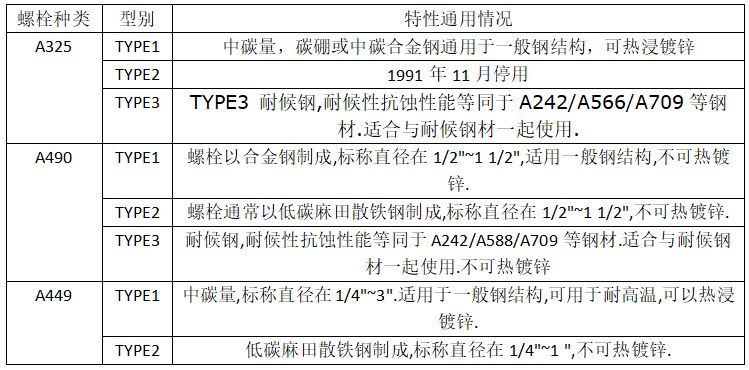

高强度螺栓规格

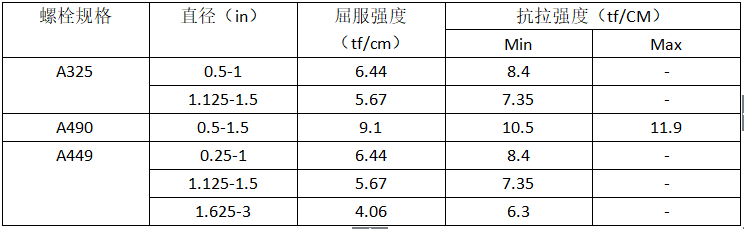

我国常用的高强度螺栓分为ASTM和JIS规格。 常用的ASTM高强度螺栓有A325和A490。 具体用法如表1所示。

表1 ASTM高强度螺栓的一般信息

A325螺栓的主要成分有TYPE1和TYPE3。 TYPE1 适用于一般结构。 必要时可进行热镀锌。 TYPE3 螺栓应使用耐候钢。 使用TYPE3螺栓时,设计图纸上应特别注明。 A325螺栓的力学性能如表2所示。

表2 ASTM高强度螺栓的机械性能

A490螺栓的材料强度高于A325,但A490螺栓没有热镀锌。 A490螺栓分为3种TYPE。 TYPE3 螺栓使用相同的耐候钢。 A325和A490螺栓的标准直径以英尺为单位测量,增量为1/8英尺,都在1英尺到1.5英尺之间,其中1英尺左右的直径更常用。

在某些特殊情况下,所需螺栓直径超过1.5,此时可采用A490螺栓。 A490螺栓的用途见表1,材料强度见表2。ASTM高强度螺栓的头部和螺母均为六角头,螺母必须为重型六角螺母。

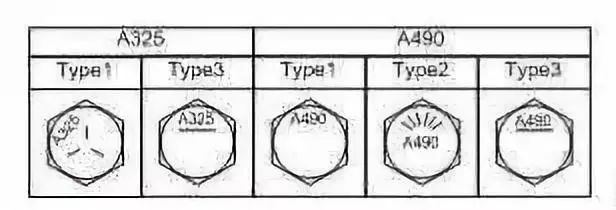

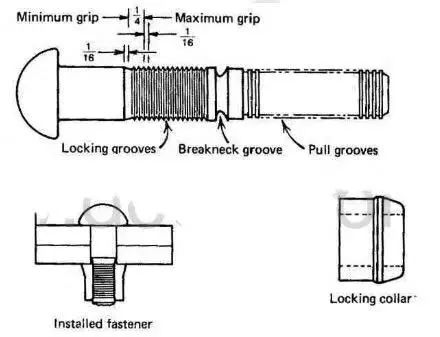

按照JIS标准的高强度螺栓分为六角螺栓头的F系列和为减少材料消耗、满足美观要求而开发的圆螺栓头S系列(见图1)。 圆形螺栓头安装后拆卸起来比较困难。

图1 JIS F10T圆头扭矩控制高强度螺栓

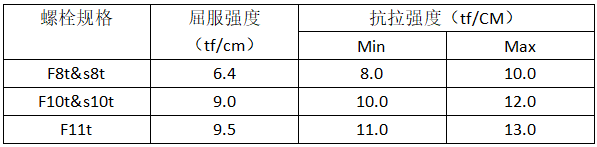

材料有不同的强度。 F系列分为F8t、F10t、F11t三种型号。 s系列分为s8t和s10t两种类型。 其中,F11t材料由于其质量较难控制。 只有部分厂家具有生产资质。 材料强度如表三所示。

表3 JIS高强度螺栓材料强度

JIS螺栓直径的单位是mm,常用的直径规格在12mm~24mm之间。 以往的热镀锌经验表明,高强度螺栓在热镀锌前的酸洗过程中会吸收氢气和氧气,因此会出现延迟损坏。 延迟损坏是指高强螺栓在拧紧一段时间后突然断裂。 这种现象是由于金属晶体中所含的氢和氧压力过高造成的。

延迟失效仅发生在F10t以上的高强度螺栓上,而在F8t以下则不会发生。 因此,用于摩擦连接的热镀锌高强度螺栓只能使用F8t以下。

因为中国土木水利工程学会编制的《热镀锌钢桥设计与施工手册》明确规定,施工中使用的F8t螺栓、F10螺母、F35垫圈组合及镀锌试件的疲劳强度大约大于比黑漆基材12kgf/mm2低,因此对于热镀锌高强度螺母F8t,应根据情况增加螺栓数量。

高强度螺栓的识别

螺栓的外观如图2所示,螺栓头上会标注螺栓的型号,如图3、图4所示,以方便使用和施工管理。

图2 螺栓外观及尺寸

图3 高强度螺栓的ASTM标记

图4:JIS高强度螺栓的标记

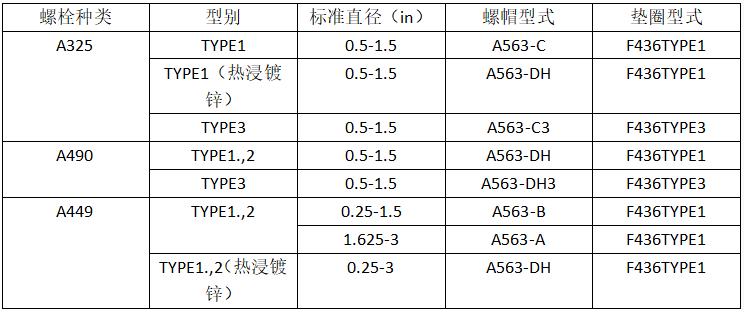

螺栓需要与螺母和垫圈一起使用。 螺栓、螺母和垫圈组成螺栓组。 表4和表5分别是ASTM和JIS高强度螺栓组的组合。 耐候钢应与耐候螺栓、螺母和垫圈一起使用。

表 4 ASTM 高强度螺栓组

注:除A563-B外,螺母均为重型六角螺栓。

表5 JIS高强度螺栓组

另外,垫圈可以防止螺栓或螺母在锁紧过程中因旋转而损坏,还可以分散螺栓顶部过度集中的压力。 另外,将垫圈放置在旋转端(螺栓头端或螺母端)可以减少旋转面的摩擦。 。

高强度螺栓长度和螺纹的测定

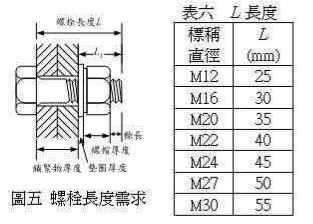

一般只需指定螺栓的标准直径d和螺栓的长度L即可。 The required length of the bolt is the sum of the clamping distance (thickness of the locking object) and L1 (the thickness of the nut plus the thickness of the washer and the sudden change length of the bolt), as shown in Figure 5 and Figure 6 shown.

The length required for bolt installation 1 The thread length is not specified in the steel structure design specifications and construction specifications. If the length is too short, it cannot be used. If it is too long, the nut will get stuck when tightening due to insufficient thread length. The steel plate cannot be clamped at the thread head, or the protrusion is too long, which will affect the appearance and interfere with the installation of other parts.

In 2000 PCSC, the length required for the installation of high-strength bolts is defined as the length of the bolt after proper installation (the distance from the inner side of the bolt head to the tail end). Under normal circumstances, L1 is approximately equal to 1.5d plus the thickness of the washer; or the thickness of the nut plus The total length of the washer thickness plus 2 to 3 thread distances. As for the thread length, the thread length provided by bolts on the market has nothing to do with the length of the bolt. Bolts with the same diameter and different lengths and their thread lengths are fixed values. 参见图 6。

If the purchased bolt length is too long, the steel plate will not be clamped when the nut is tightened due to insufficient thread length. Therefore, in order to have sufficient pre-tightening force when locking high-strength bolts, sufficient thread length is a necessary prerequisite.

Bolt shaft tension-axial deformation curve

During the bolt tightening process, the bolts will first be locked into a tight-fitting state. The so-called tight-fitting state means using a special wrench to tighten the bolts several times to ensure that the joint surface is in a tight state. The bolts in the tight state have already withstood part of the pretension force.

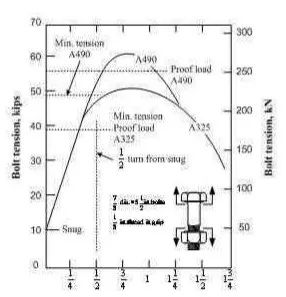

Figure 8 shows the curve relationship between the axial tension and axial deformation of the bolt starting from the tight state of the bolt. The abscissa is the number of rotations of the nut, which is equivalent to the axial deformation. The ordinate is the bolt tension. The curve becomes linear when it reaches the tight state. Relationship, then the thread will yield first, the curve enters the nonlinear stage, then the thread will neck and the strength begins to decrease, and finally the thread will break.

Figure 8 Bolt shaft tension-axial deformation relationship curve

When the bolt is under tension, the critical section occurs at the thread. The maximum tensile strength of the thread is the product of the tensile strength of the material and the tension surface As.

。 在,

=0.75 to 0.79Abn = number of threads per centimeter d = standard diameter of bolt Ab = standard cross-sectional area of bolt (cm2) = πd/4 The yielding of the material occurs at the indentation of the thread, and the yielding of the thread will occur within the local area, and the relationship curve of the axial tensile deformation of the bolt is not clear at that point in time. The load of the bolt when the thread yields is proof load, which is equal to the product of the yield strength of the bolt material and the tension area. The A325 bolt The proof load is about 70% of its own tensile strength. The proof load of A490 bolt is about 80% of its own tensile strength.

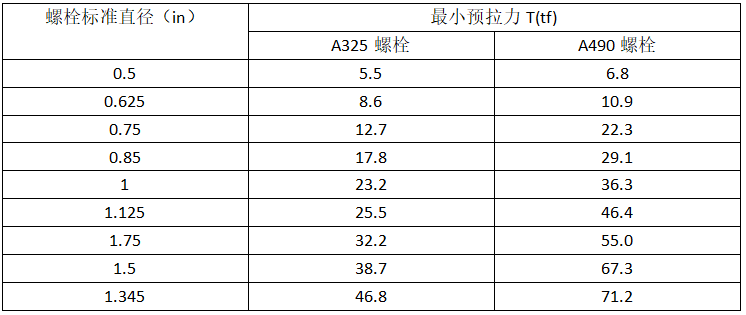

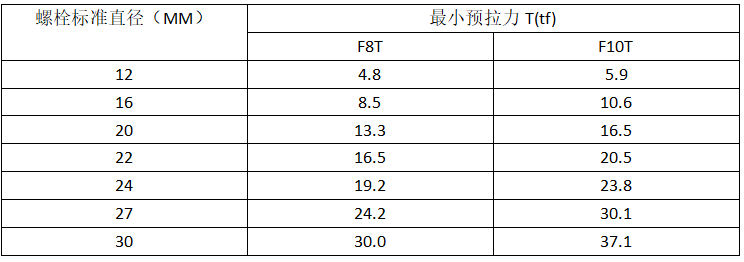

Therefore, high-strength bolts need to add a pre-tightening force Tb when installing. This pre-tightening force is 80% of the bolt's tensile strength. Table 8 shows the minimum pre-tightening force of A325 and A490 bolts, and Table 9 shows the minimum pre-tightening force of JIS bolts.

The minimum pretension force of A572 bolts is approximately equal to its proof load, and the minimum pretension force of A490 bolts is also very close to its proof load. In actual construction, the pretension force will be higher than the minimum pretension force, so the bolts have basically yielded when the pretension force is applied.

In principle, under the premise that the bolts are not damaged and the bolts are not permanently plastically deformed to the point where they are prone to loosening, the greater the pretightening force of the bolts, the better.

Table 8 Minimum pretension force of A325 and A490 bolts

Table 9 JIS minimum bolt pre-tightening force

Bolt tightening method

There are no clear regulations on the tightening degree of ordinary bolts. The force exerted when locking is generally sufficient as long as the connection is tight. However, since no tension is applied during locking, the nut is prone to loosening and falling off. To prevent loosening, a spring washer or a double nut method can be used to tighten the inner nut with the outer nut to prevent the two nuts from synchronizing. Rotate and relax.

When using double nuts, the inner nut must use a heavy-duty hexagonal nut, and the outer nut can use a general nut (see Figure 9). Generally, high-strength bolts, regardless of load-bearing type or friction type, have tension after pre-tightening. This pre-tensioning The normal stress on the contact surface caused by the tightening force can produce anti-torsion frictional resistance, which can prevent the nut from loosening, so there is no need to attach an anti-loosening device.

图9

However, if a special chuck must be used to prevent the nut from loosening due to special purposes (such as vibrating machinery or important structural positions of the car body), the chuck of the bolt determines the length or form of the bolt and thread to prevent loosening. Details of the cap clamping device are shown in Figure 10.

图10