悬挂式通过式抛丸机是铸造企业应用最广泛的抛丸设备。 用于铸件表面清砂,锻件、焊件表面除锈,弹簧、齿轮等表面强化、去应力处理。通常由以下几部分组成:工件输送系统、抛丸系统抛丸装置、带门机构的抛丸室、工件旋转机构、丸砂分离及循环系统、电气控制系统、除尘隔音系统等。工件输送系统可采用电动葫芦、半自动提升机等多种配置。 -自动输送链、普通悬挂链、极开放式悬挂链。 轨道布局有开放式、半封闭式、闭环式等多种形式。 丸砂分离及循环系统由磁选、风选及输送设备组成。 该设备适应性好,可满足单机多种类型铸件的清理要求。 自动化程度高,减少了人工操作强度。 设备稳定可靠、耐用、投资少、见效快。

1、系统结构及工作原理:

1、主要部件:

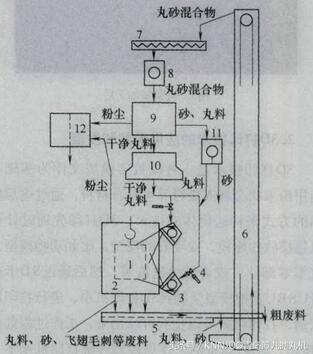

抛丸机主要由工件1(铸件等)、抛丸室2、重型抛丸机3、抛丸阀4、振动床5、斗式提升机6、上部螺旋输送机7、分配螺旋输送机8、双磁选9、储料斗10、辅助磁选11、膨胀箱12等(见图1、图2)。

图1 重型四工位抛丸机系统

图2 重型四工位抛丸机系统结构及原理

1.工件 2.抛丸室 3.重型抛丸机 4.抛丸阀 5.振动床 6.斗式提升机 7.上部螺旋输送机 8.分配螺旋输送机 9.双层磁选 10.储料斗 11.分料斗磁选 12.扩展盒

2、工作原理:

丸料、砂子、飞边、毛刺等粗废料从抛丸室底部进入振动床。 通过振动电机的振动,物料进入斗式提升机,然后斗式提升机料斗将物料倒入旋转的螺旋输送机中。 ,将物料输送至双磁选机进行处理。 经过双磁选滚筒初步清理的颗粒进入风选,进一步分离颗粒和砂子。 通过双磁选后面连接的风道,使用除尘器除去灰尘,使干净的颗粒进入储料斗。 然而,经过双磁选机过滤后的砂子中仍然存在有用的颗粒。 这些颗粒和砂子混合物由双磁选机的螺旋输送到二级磁选机进行二次分离。 最后,干净的颗粒通过抛丸阀进入抛丸器,控制流量。 ,电机带动抛丸器旋转,利用离心力清理工件上的丸料(原理见图2)。

3、主要部件介绍:

(1)四工位抛丸机 OH4-850-10/14抛丸机共有四工位(见图3)。 抛丸室侧面每个工位布置两台高效重型抛丸机。 整套设备共有抛丸机8台,可一次进出4个铸件,达到每小时70发。 此外,每台抛丸机出口处均安装了新的安全防护门。 当抛丸室门打开、工件进出时,抛丸机电机无需关闭,避免电机频繁启动,从而节省能源和成本。 在抛丸机出口对面安装高锰钢衬板,保护室体,防止丸料直接投射到室体上,延长抛丸机的使用寿命。 抛丸室两端安装有由气缸开启和关闭的锰钢板门。 顶钩旋转装置使工件在抛丸的同时旋转,保证弹丸完全投射在工件上,工件投射无死角。 顶部密封采用钢丝刷和橡胶板多层密封,可有效防止粉尘和丸料的泄漏,丸料利用率高,损耗低。

图3 重型四工位抛丸机

(2)抛丸材料经加料管进入抛丸装置中心,经预加速器加速,从定向套槽中喷出。 加速获得较大的动能,最后在离心力的作用下,颗粒与刀片分离并向工件抛掷。

(3)射阀 射阀主要由调节射量的调节螺栓、与气缸连接的推杆、进料口、气缸、磁性开关等组成。气缸带动推杆进行射出。在压缩空气的作用下旋转,从而调节射阀内出口的大小,调节射料量。

(4)振动床振动床由输送槽、筛网、粗废出口、丸砂出口、振动电机、空心橡胶弹簧支撑架等组成。 抛丸过程中,丸料与砂子的混合物落入抛丸室底部,通过底部孔板流入振动床。 颗粒、砂通过振动床的筛网进入斗式提升机; 粗垃圾被输送到筛网上的垃圾箱。 振动床装有两台振动电机,通过电机的振动输送物料。 振动床固定在支架上,振动床与支架之间安装空心橡胶弹簧,使床体振动。

(5)斗式提升机 斗式提升机由斗式提升机外壳、料斗、胶帘、导流板、检修门、张紧架、张紧螺栓、滑轮、减速电机、速度检测装置等组成。斗式提升机将底射料倒入顶部螺旋输送机通过斗式提升机上的皮带,由斗式提升机头轮上的电机驱动。 驱动电机设有制动器,防止因意外断电或传动带打滑而导致盛颗粒料斗反转而发生事故。 斗式提升机尾轮装有速度检测装置,可检测皮带是否打滑或断裂。

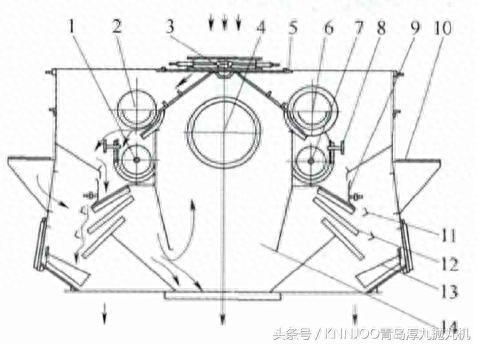

(6)双磁选分离机 双磁选分离机(原理见图4)是由两组磁选滚筒组合而成,对颗粒进行分离。 丸砂混合物进入两个主磁选滚筒进行初步分离。 磁选滚筒由固定的磁芯和旋转的非磁性外壳组成。 当磁选滚筒的壳体运动到磁场区域时,颗粒因磁性而被壳体吸附,与砂子分离。 当磁选滚筒的壳体运动到非磁性区域时,颗粒因非磁性吸附而从壳体上剥离,落入风选分离器。 进一步分离药丸和沙子。 经过双重磁选后钢结构抛丸器配件,过滤后的砂子仍含有可用的颗粒。 这些颗粒和砂的混合物将通过二次磁选与砂中的有用颗粒分离。

双磁选的空气分离器将颗粒、沙子、灰尘混合物等带到平衡板。 当混合物通过导流板时,反向气流将有用的颗粒与沙子和灰尘分离。

图4 双磁选原理

1, 7. 螺旋给料器 2, 6. 主磁选滚筒 3. 导流轨道 4. 吸料管道 5. 检修门 8. 分离条 9. 弹丸均衡器 10. 吸料口 11. 缩小角 12. 导流板 13. 废料屏幕 14. 膨胀水箱

风选丸粒均衡器防止混合物以不均匀的流量通过挡板,并确保丸砂混合物以均匀的厚度流过挡板。 每个挡板后面设置减速角,以减慢混合物的流速并引导其垂直进入下一个挡板。 末级导板底部安装的废料筛网可以拦截弹丸中的杂质,避免损坏抛丸器。 经过废料筛后,清理后的颗粒进入储料斗。

(7)经磁选和风选分离出的洁净丸粒储存在储料斗中,通过料管供给抛丸机,保证丸粒循环的连续性。

4、系统基本性能参数:

型号:OH4-850-10/14。

最大工件承载能力:800kg。

最大回转直径:φ1000mm。

最大工件长度:1400mm。

抛丸器数量:8个。

单台抛丸机驱动功率:37kW。

首次添加颗粒量:10 000kg。

吊钩距抛丸室地面高度:1600mm。

压缩空气消耗量:1m/h。

2、系统技术特点及适用环境:

由于该抛丸机采用了更先进的抛丸技术,抛丸室内布置了8个抛丸器,因此还配备了双磁力丸砂分离器。 将风选和磁选合二为一,因此抛丸机处理能力大,铸件处理能力强,适合清理多种铸件,一机多用,节省设备成本。 采用智能控制系统,整个系统操作简单,减轻了工人操作强度,提高了效率。

这种抛丸机适用于清理铸件、锻件、表面硬化、表面锈迹等杂质,但不适合清理铝合金工件,主要是因为其粉尘存在着火、爆炸的危险。

3、结论:

针对目前我国铸造行业后处理现状,重型抛丸机简化了后处理环节,克服了传统处理方式人员占用大、设备大、效率低、效果差等缺点。加工效果钢结构抛丸器配件,优化工作环境,实现全自动化。 控制、操作简单,维护方便,节省生产成本。 因此,该型大功率抛丸机具有研究和推广意义。 该型抛丸机已在某柴油机铸造厂、某汽车发动机铸造厂使用,深受客户好评。