什么是焊接裂纹?

焊接裂纹是焊接件中最常见的严重缺陷。 在焊接应力和其他脆性因素的共同作用下,焊接接头局部区域金属原子的结合力被破坏,从而形成新的界面间隙。

它具有锋利的凹口和大的纵横比。 裂纹影响焊接件的安全使用,是一种非常危险的工艺缺陷。

焊接裂纹不仅发生在焊接过程中,有的有一定的潜伏期,有的则发生在焊后的再加热过程中。

焊接裂纹产生的原因有哪些?

焊接时产生焊缝裂纹是由以下原因引起的:应力、约束、刚性、化学成分、焊缝预留间隙、电流、焊道、母材清洁度等,这些因素都可能引起焊缝裂纹。

虽然造成焊缝裂纹的原因有很多,但在不同的场合是由多种因素引起的,也有由两个或三个因素引起的。 但无论几个因素,总有一个主要因素。 也有多种情况没有影响,只有一种因素导致焊缝开裂。

因此,当出现焊缝裂纹时,首先要正确分析产生裂纹的主次因素,并根据引起裂纹的主次因素采取相应的措施来解决问题。

焊接过程中形成的焊缝是焊条与母材在高温下被电流熔化而形成的焊缝。 焊条和母材由固态变为液态。 高温液体因热膨胀而膨胀,冷却为固体则引起收缩。 由于热胀冷缩,焊接结构中自然会产生应力。 一些焊接结构本身就具有约束力和刚性。

焊接过程是从固体到液体,即从固体到液体(通常是铁水),再从液体到固体,形成焊缝。 液态转变为固态(即铁水转变为晶粒)。 铁水变成晶粒的过程就是结晶过程。

母材低温部分首先开始结晶,逐渐向焊缝中部延伸,最后在焊缝中部结晶。 由于热胀冷缩的作用,焊接结构受到应力或约束力或刚度的影响,使母材晶粒不连接在一起。 轻微的情况下,焊缝中间会出现细小的裂纹,严重的情况下,焊缝中间会出现明显的裂纹。 。

即使母材和焊条的化学成分良好,由于焊接结构的约束力、刚度以及焊接过程产生的应力,也可能产生裂纹或裂纹。

如果母材和焊条的化学成分不好(碳、硫、磷等过高); 或焊缝预留间隙过大,焊缝边缘母材杂质过多,或电流过高,焊接速度过快、过慢、焊缝过宽等因素焊道会加剧焊缝的开裂。

焊接裂纹的类型及预防措施

焊接裂纹可以根据其位置、大小、原因和形成机制进行不同的分类。 根据裂纹形成条件,可分为热裂纹、冷裂纹、再热裂纹和层状撕裂四类。

从焊接工程现场的焊缝裂纹情况来看,大部分是由应力、约束力、刚度等引起的。 可以说,应力、约束力和刚度往往是焊缝裂纹的主要因素。

解决因应力、约束力和刚性引起的焊缝开裂问题,更有效的方法是采用固定焊和分散焊。

所谓固定焊接,是指首先将焊件的全部焊缝,或重要零件的焊缝,采用小电流、窄焊道、短距离焊接固定。 这使得焊件不太可能产生更大的应力。

即使焊件到处固定,也无法在同一位置依次向前移动,更不用说大电流、大尺寸的焊条了。 应改变焊接位置,防止局部产生过多热量。 约束结构和刚性结构可以用同样的方式求解。

所谓分散焊接,对于大型结构,不得在同一位置依次焊接,而应变换位置进行焊接。

对于大型结构,不仅要先进行固定焊接,还要进行分散焊接。 第一焊道不能使用大电流、大尺寸焊条。 对于整体大型结构,所有焊缝必须自始至终分散。 否则,虽然焊缝不会开裂,但残余应力太大。

1 小口径管道对接基层水平固定焊接技术

(1)试件材质:20无缝钢管。

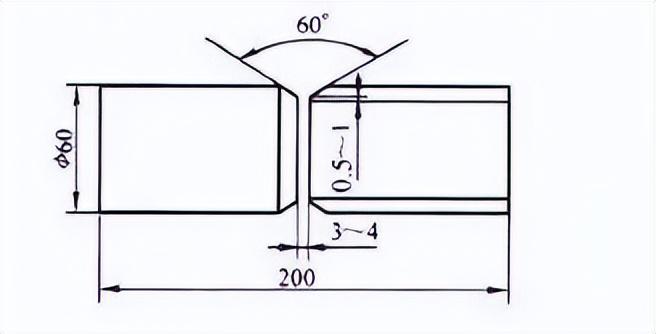

(2) 试件规格:60mmx4mm,L=200mm,见图。

(3)凹槽尺寸:60°V形凹槽,钝边0.5-1mm。

(4)焊接材料:E4303或E5015焊条,直径2.5mm或3.2mm。

(5)焊接要求:单面焊接、双面成型。

(6)试件装配。

1)磨钝边至1-1.5mm,无毛刺,错边量

2) 清洁标本。 用角磨机、锉刀、砂布、钢丝刷清除凹槽两侧20mm内的油污、水分、氧化物、毛刺、锈迹,直至显露出金属光泽。

3)试件的组装、定位焊接。 将清理干净的试件对齐,留有3-4mm的间隙。 采用正规的焊接工艺和焊接材料,在试件坡口内的倾斜平坦处(爬坡处)点焊一处。 将点焊点加工成斜坡形状,并适当防变形。

组装、检查后,根据焊接位置和合适的焊接高度将管道固定在操作架上。 小口径管水平固定焊接试件如上图所示。

2 小口径管道对接水平固定基层焊接技术

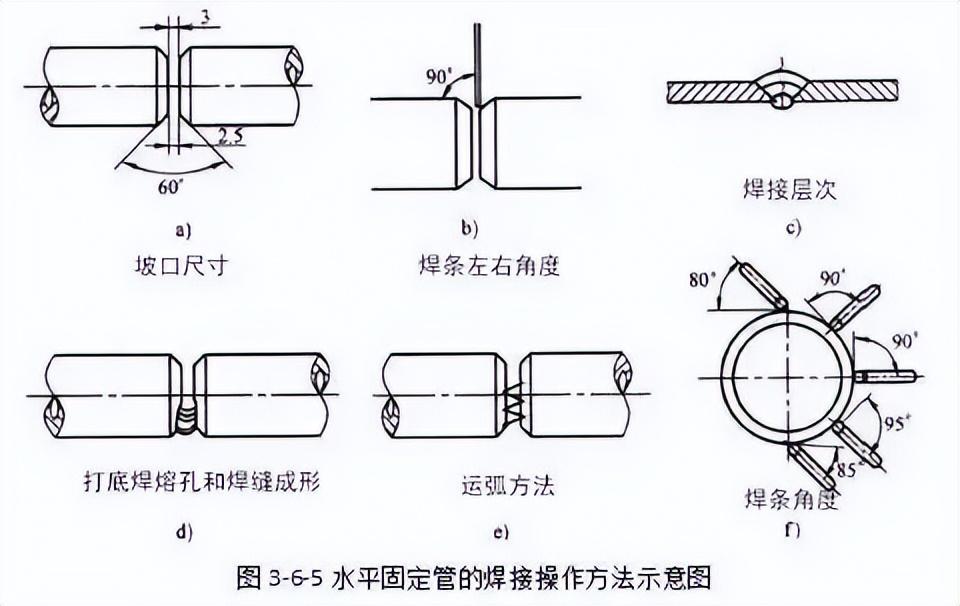

(1)引弧——连续电弧焊引弧

采用碱性焊条焊接时,起弧过程中,由于电弧中熔渣少、保护气体少等原因,熔池保护效果不好,焊缝很容易出现致密气孔钢结构焊接外形尺寸,多为N2气孔。

为了防止这种现象的发生,碱性焊条的引弧常采用刮擦法。 在起焊点6点钟位置前方引弧10mm后,将电弧拉至起焊点,即钟表的6点钟位置进行电弧预热。 当发现坡口根部“出汗”时,将焊条向坡口间隙推入。 听到“啪”的一声后,稍停片刻,使钝边两侧熔化1-2毫米,形成第一个熔化孔。 此时,起弧工作完成。

相同直径的碱性焊条比酸性焊条所需的电流减少约10%。 为此,要求焊工在引弧过程中手脚稳定,技术高,引弧和返回动作必须快速、准确。

(2)断弧焊引弧

在钟表6-5点位置即仰焊位置起弧,用长弧预热。 当焊条末端出现熔化时,用手腕抖掉焊条末端的第一滴和第二滴熔滴。

同时,在观察预热区“冒汗”现象时,快速准确地将焊条熔滴送入焊接起始端的间隙中。 左右摆动的同时,将焊条稍微向后和向上推,然后对角倾斜。 下部起弧并熄灭,形成第一熔池,完成引弧工作。

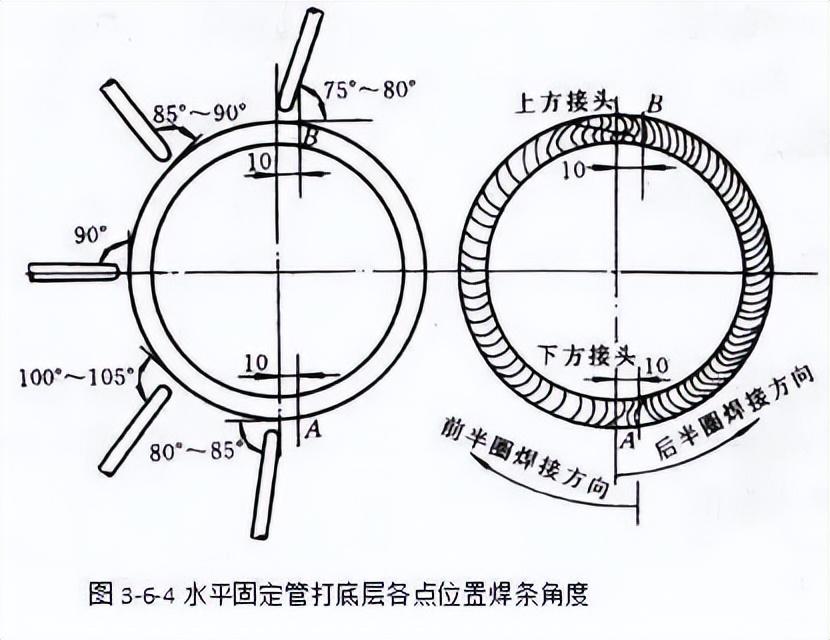

(3)焊条角度

1)焊接起始点,即时钟上的5-6点,焊条切线与焊接方向管的夹角为80-85°。

2)时钟7-8点位置为向上焊接和斜面焊接。 焊条与焊接方向管切线的夹角为100°-105°。

3)在立焊位置,即时钟9点位置,焊条切线与焊接方向管夹角为90°。

4)在垂直爬升焊接位置钢结构焊接外形尺寸,即时钟10-11点位置焊接过程中,焊条与焊接方向管切线的夹角为85-90°。

5)在平焊位置即时钟12点位置焊接时,焊条切线与焊接方向管的夹角为75-80°。

焊条各点角度如图3-6-4和3-6-5所示。 第一半圆和第二半圆对应的焊接位置的焊条角度相同。

3 小口径管道对接水平固定盖焊接技术

1、清理炉渣。 认真清理坡口两侧基层焊缝与母材夹角处的熔渣,以及焊点与焊点搭接处的熔渣。

2、棒材输送方式在时钟上的5-6点,即在仰焊位置引弧后,长电弧对仰焊部位进行预热,并抖落第一、第二熔滴,因为此时的液滴温度低且流动性差。 然后将熔滴以短弧向上送出,采用月牙形带材输送或横向锯齿形带材输送方法进行焊接。 焊接过程中始终保持短弧,焊条向两侧移动时短暂停顿,将坡口两侧边缘熔化1-2mm,使焊缝金属与母材之间平滑过渡,以达到焊接目的。防止底切缺陷。 焊接过程中,熔池始终保持椭圆形、尺寸一致,熔池应光亮、清澈。 前半段电弧收弧时,应使电弧坑稍微充满熔融金属,使电弧坑呈斜坡状,为后半段电弧的焊缝闭合创造条件。 后半段焊接前,应将前半段焊缝开始处的焊渣敲落10~15毫米,焊缝结束时将电弧坑填平。 用碱性焊条焊接覆盖层时,始终采用短弧预热和焊接,并采用划痕法引弧。

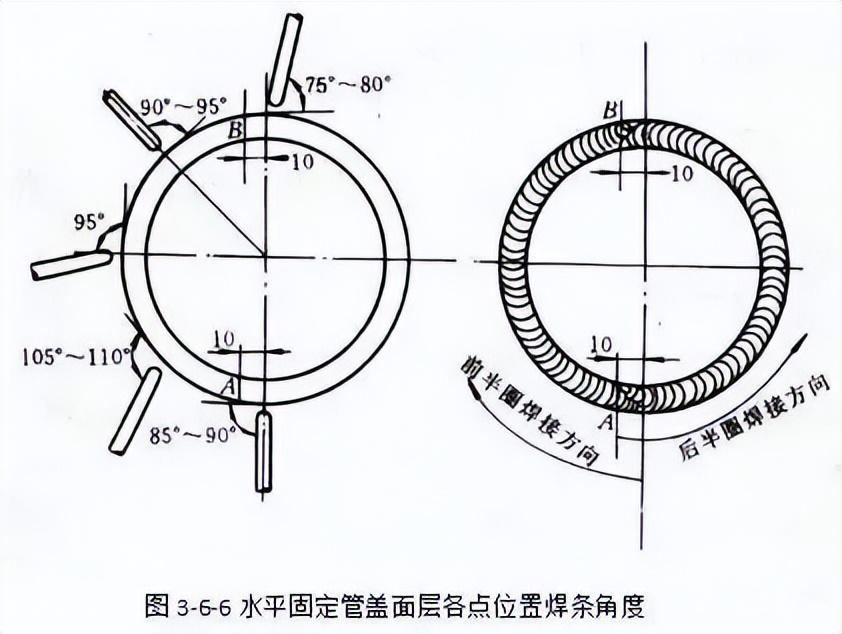

3、焊条角度:由于根部基层焊缝已经焊透,所以覆盖层焊缝与根部是否焊透无关。 主要技术问题是覆盖层焊缝应成型良好,加固应符合技术规定。 材料过渡平滑,无底切。 为此,焊条焊接方向切线与管道的夹角应比基层焊缝的切线夹角略大5°左右,如图3-6-6所示。

1)在仰焊位置,即时钟6-7点位置,焊条切线与焊接方向管夹角为85°-90°。

2)在上坡焊接位置,即时钟7-8点位置,焊条切线与焊接方向管夹角为105°-110°。

3)在立焊位置,即时钟的9点位置,焊条切线与焊接方向管的夹角为95°。

4)在立爬焊位置,即时钟10-11点位置,焊条切线与焊接方向管夹角为90°-95°。

5)在平焊位置,即12点位置,焊条切线与焊接方向管夹角为75°-80°。

4步骤及注意事项

1)熟悉图案,清理斜面,锉钝边。

2)按装配要求组装试件,进行定位焊接,将试件水平固定在距离待焊地面800-900mm高度的焊接支架上。

3)从管子向上的焊接位置开始焊接,按逆时针方向先焊右半圆,用断弧法焊至平焊位置。

4)清理焊渣,将向上平坦的焊缝打磨成缓坡。

5)改变焊接位置,焊接左半圆,在向上焊接位置缓坡开始或用电弧切成缓坡再开始,用与右半圆相同的操作方法完成焊接基础层的

6)清理焊渣和飞溅物,焊接覆盖层,仍采用两半圆焊法,焊接时采用月牙形或横向锯齿形条焊法。 收弧时注意填充弧坑。

7)焊接后,清除管件内外焊缝的焊渣和飞溅物,并检查两侧焊缝。