G

本工程为网格温室工程二手钢结构,屋顶为钢网架结构,支撑形式为上弦支撑螺栓球节点。 材料主要为钢管和螺栓球,采用高强度螺栓连接。 根据本工程特点,钢网架的安装方法为:将网架结构在地面组装,采用拉杆、绞车作为起吊设备,采用分块吊装的安装方式。

工程材料

1、栅杆采用高频焊管或无缝钢管。 杆件、支架、钢板、加强筋材质均选用《碳钢结构钢》GB700-88的Q235B材质;

2、焊接材料配套:采用E43系列电焊条,其质量符合国家标准《碳钢焊条》GB5117。

3、所有材料均有质量证明文件(原材料表)。

施工部署

(一)施工人力安排:

为确保工程按时高质量完成,该工程施工力量分为生产和安装两部分。

工厂车间生产力量部署:本项目网格化生产,成立了材料供应、审图、抄样、下料、切割等职能小组,负责生产准备、技术等全过程管理。接、质量控制等,并接受业主、质量监督、设计人员等的监督。

(二).电网成品运输的保护措施

(1)零件的储存和保护:零件储存在通风、干燥的库房内。 若露天存放,应采取防护措施。 零部件在运输、装卸、储存过程中必须防止变形、碰伤。 针对不同的项目,零部件应按照不同的规格、型号进行存放。 并标记它。

(2)网格运输防护:装运前将棒材按编号包装、捆扎,螺栓球用编号编号的铁笼装运。 应使用叉车或起重机将杆和螺栓球吊入卡车。 堆放应整齐、平整,运输时应确保安全。

(3)施工现场防护:

1)。 网格构件运至施工现场后,应按编号堆放整齐。 场地必须平坦,并采取防雨、防潮措施。

2)。 施工现场必须指派专人看管零部件。

(3)现场安装力量部署:

1、劳动力配置:

各施工队均由现场施工项目部根据施工进度要求进行,统一协调,确保工序顺利衔接,并随时调配力量,避免工期延误。

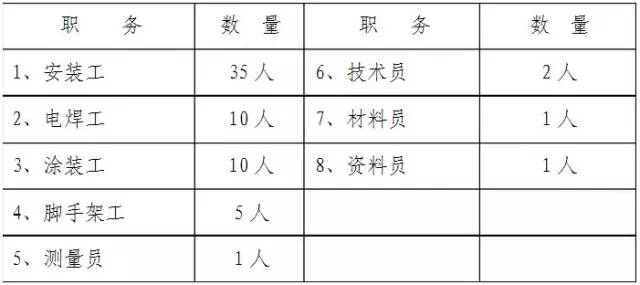

劳动安排:

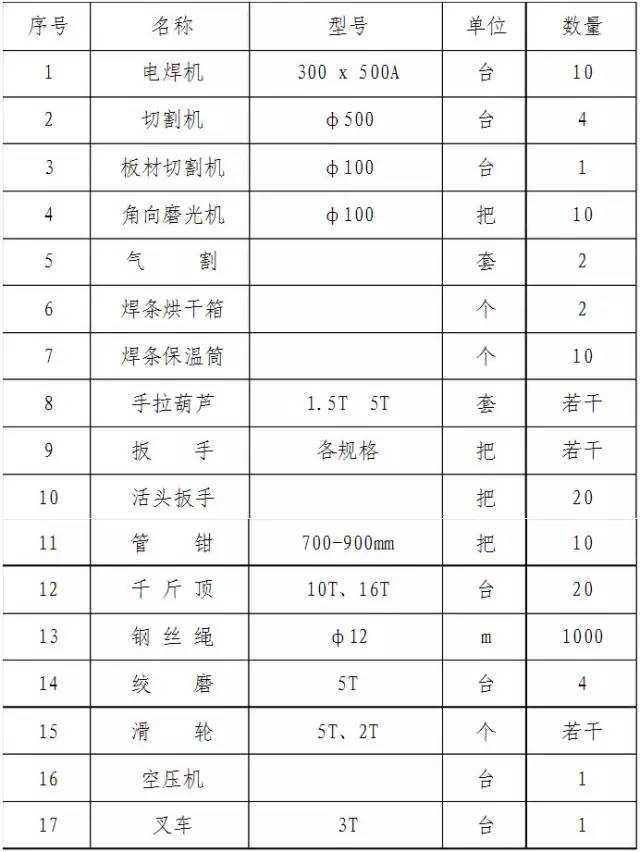

工程机械及设备

检测设备

安装方式的选择

(1)安装方式的选择

本工程包括三部分:1#温室、2#温室、3#温室。 本节以1#温室为例进行详细说明。 1#温室结构工程分为2-9/BK和10-17/BK两部分。 根据实际场地特点,网格面积大、高度高。 我们施工人员初步确定网格安装为地面拼装、整体吊装。 该方法已被我公司在多个项目中使用。 实践证明,该方法具有以下优点:

A。 建设周期短,省去了电网构件垂直运输的成本。

b. 工人在地面组装,高空作业时防护措施要求较低。

(2)网架的组装

(1)网格的具体组装

(a) 单元拼接成整体时,网格单元应具有足够的刚度并保证自身的几何不变性。 否则应采取临时加固措施。

(b) 网格单元的具体组装为:

网格单元由杆、螺栓球和附件组装而成。 我们的建筑工人可以在地面上以小单元单独组装杆、螺栓球和配件。 网格单元的安装由中间位置向两侧延伸。 上下弦同时安装二手钢结构,安装尺寸跟踪检测。 各螺栓球上的所有杆安装完毕后,及时检查螺栓是否紧固到位,不得有松动、间隙,并在下弦杆上做好临时固定点。 要求每个螺栓滚珠轴承安放平稳。 网格上安装下一个网格时,应重新检查前一个网格节点的高强螺栓是否紧固到位,不得有松动。 所有网格构件安装完毕后,检查各螺栓球节点,测量上下弦轴线、水平高程和挠度。 偏差必须在允许范围内。 然后安装支架并拧紧支撑螺栓。 一切完成后,拆除临时支撑点,进入下一道工序。 网格从生产到安装都要一一进行标记。

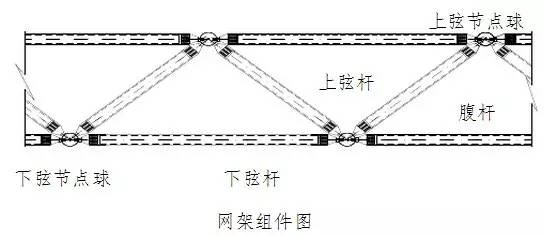

网格施工顺序:下弦节点→下弦杆→腹杆及上弦节点→上弦→修正→拧紧螺栓

A。 下弦与球体的装配:将下弦球体与杆体连接的高强度螺栓螺纹一次性拧紧到位。

b. 腹杆与上弦球的组装:腹杆与上弦球的组合成为向下的四棱锥。 腹杆与上弦球连接的高强螺栓必须全部拧紧。 腹杆下端与下弦杆连接的三个螺栓只能拧紧。 一根和另外两根是松动的,主要用于上弦杆的安装。

C。 上弦杆组装:三个上弦杆组合形成向下的四棱锥系统。 上弦的安装顺序应由内向外。 根据安装好的腹杆体进行排列。 高强度螺栓被一颗颗拧紧。

d. 验收时应检查网格的垂直和水平尺寸。 网架采用高强螺栓连接时,螺栓应按有关规定紧固,并应按钢结构防腐要求进行处理。 交叉方向的边长偏差、支撑点的中心偏差和高度偏差。

(3) 组装机组的检查与验收

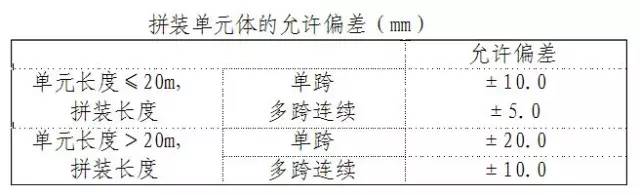

机组组装是并网安装的基础工作,是保证质量的基础。 必须严格控制拼装质量,为网架的总拼装打下良好的基础。 栅格单元组装的允许偏差见表:组装单元的允许偏差。

网格单元组装时,其节点、杆件表面应清洁,无明显伤痕、砂粒、污垢。 应检查拼装单元的网格框架,网格尺寸应在允许偏差范围内。

(4)网格安装的具体顺序:

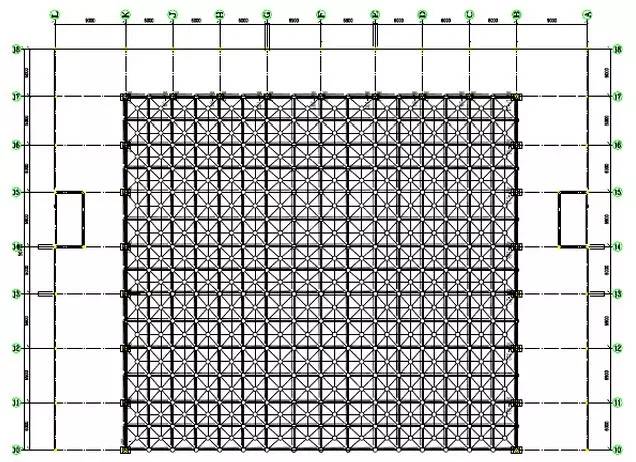

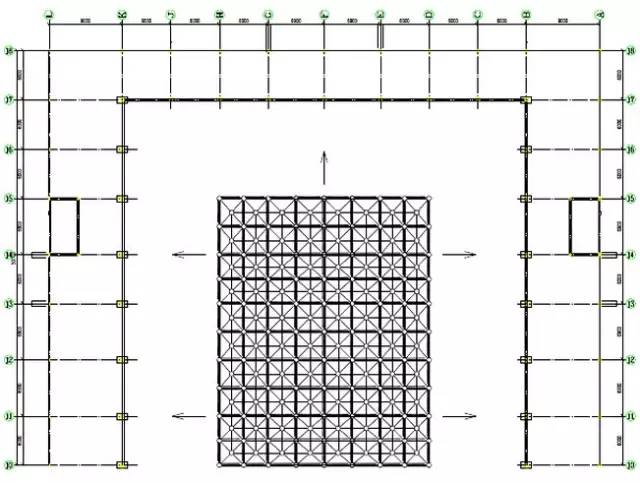

1、首先安装北侧网格(10-17/BK轴部分)。 具体安装如图:

先把这部分网格结构抬起来。

网架结构的安装从中部开始,向四周扩展,同时开始三边的安装。 这种安装方式可以提供多个施工作业面,加快电网的安装进度。

网格升降装置制作及安装:

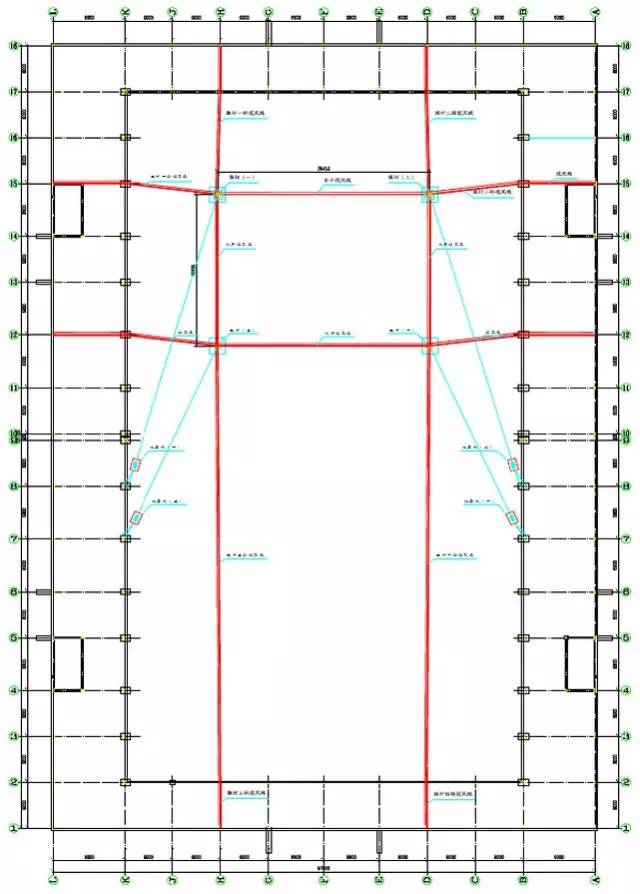

1、网格提升装置布置:

(1) 升降杆布置:

网架结构主体重量为67.5吨。 施工过程中,受支座位置影响,边跨上弦杆及腹杆未安装吊装。 网格提升至就位标高后分别安装,因此起吊重量比网格小得多。 据计算,车架最大重量为62吨。 为此,拟采用4根φ426×10单脚拉杆来吊起电网。 网格吊装拉杆计算长度为16.5米,可满足施工要求。 根据本工程的建筑形式和网格设计布局的特点,吊杆的布置和计算满足要求。

(2)拉杆布置原则:

不妨碍网格的升降; 不妨碍网格的组装; 受力均匀; 拉杆基础牢固可靠,支撑系统牢固可靠。

(3)网格吊点布置:

考虑到网架结构吊装过程中的安全,网架吊装点应由专职吊装工人绑扎。 责任到人,要求每一个合格的都紧固,最终技术人员检查合格后方可使用。网格吊点布置详情请参考网格吊点布置图表。

(4)磨削布置:

总体布局原则是施工安全、统一指挥方便、走绳引导顺畅。 绞车及研磨系统布置详见网格提升拉杆系统布置平面图。 具体布局可根据现场情况进行部分调整。

(5)电网升级人员计划:

网格吊装时,需要4个绞车拉4根拉杆,需要12名操作人员。

(6)网格升降过程的控制

网格的提升分三步进行。 第一提升高度为1m。 达到此高度后,停止提升,观察格栅是否有变形。 如果没有变形或异常,就可以再次举升,举升高度达到两米。 到时间后,再次停止提升,调整格栅平行,再次观察格栅变形情况。 如果没有变形或异常,则可以吊装网格。 每次提升和观察时间不应少于半小时。

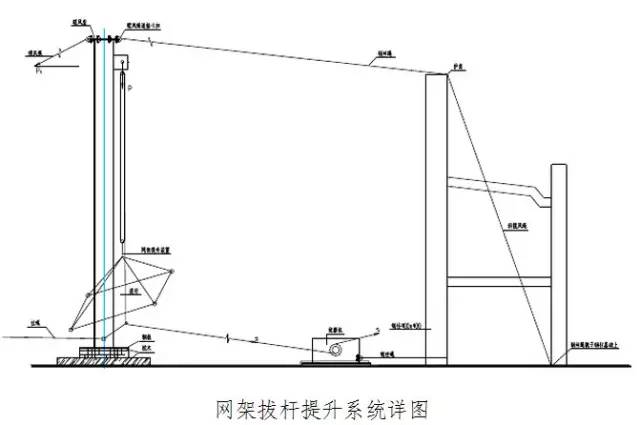

网格升降拉杆系统布置图

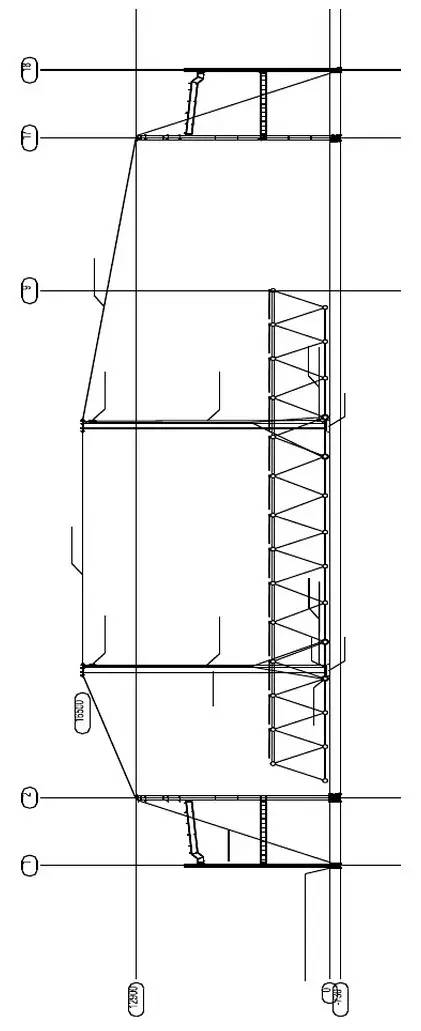

网格升降拉杆系统立面图

2、网格吊装验证:

中间部分网格安装在场馆地面上,先安装北侧网格(10-17/BK轴部分)。 利用拉杆提升网架结构,随着提升高度的增加将网架提升到位。 现在使用拉杆进行提升计算。

(1)权重统计:

经过计算分析,拉杆最大起重量为Q'=15.5T=155KN。 Q = Q'×K=155×1.2=186KN K-保险系数为1.2

(2) 计算载荷:

计算载荷 P = (Q + q) K = (186.4 + 0.5T) × 1.1 = 205.59KN q - 索具重量 0.5T = 5KN K - 动载荷系数为 1.1,即滑轮上的力 P = 205.59KN (3)绞车磨床钢丝绳选型:

滑轮绳端的分度力S:

S=P/k1=205.59/6.73=30.548KN

k1:滑轮组的机械效率系数。 起升滑轮组采用“四四八”,有效绳8根,导向滑轮1个,k1=6.73

滑轮组钢丝绳的选择:安全系数K=5.5,

钢丝绳破断拉力为PP=SK=33.572KN×5.5=184.646KN

采用钢丝绳Φ22-6×37+IWR抗拉强度≥1770MPa,破断拉力273.00KN

绞车磨床选用:5T绞车磨床。

绞车粉碎机的固定:绞车粉碎机机架后部用钢丝绳固定,钢丝绳与钢柱基础固定。

(4)拉杆基数计算:

拉杆支撑垂直压力:Pc=P+ Pt×Sin30°+G+T+S 其中:

滑轮组受力P=205.59KN

电缆风绳力Pt=3.891KN

拉杆重力G=16.5M×102.59Kg/M=16.927KN

风绳的预拉力对拉杆施加垂直压力:

T=(n-1)×t×Sin30°=(4-1)×3.891×50%×0.5=2.918KN

上式中,t为风绳预紧力,为风绳最大拉力的30%-50%。 绳端拉力S=33.572KN。

Pc=205.59KN+3.891KN×0.5+16.927KN+2.918KN+33.572KN =260.952KN

拉杆底部地面承载力计算:Pc/A≤[R]

式中:Pc——地面垂直压力

A——地面受压面积

[R]-地面许用承载力,取160KN/m²

A≥Pc/[R]=260.952/160=1.631m² 即拉杆底座面积应≥1.631m²

(5)检查拉杆的强度和稳定性:

拉出杆的中段挠度最大。 钢管拉杆一般只进行稳定性计算。

中部正压力P=Pc-G+G=260.952-16.927+16.927/2=269.41KN

中部弯矩M = (S+P)× e²-Pt(l/2× Sin30°+ e1×Sin30°) = (33.572+225.94)×0.3-3.891(20/2×0.866+0.2×0.5 ) =43.768KN〃M

钢管Φ426×10力学性能:W=2656.08CM3、Fm=130.69CM3

回转半径r=0.25×√(D²+d²)=0.25×√(42.6²+40.6²)=14.7CM

式中:D为钢管外径,d为钢管内径。

长细比λ=l/r=2000CM/14.7CM=136.05

发现稳定性系数为 Φ=0.402

稳定性校核 σ=M中/W+ P中/ΦFm

=43768/2656.08+274635/(0.402×13069)=68.753MPa