华北水利水电大学钢结构及工程研究院

中国科学院大学人工智能学院

概括

薄壁结构的3D打印STL文件是单面外表面三角面网络,而钢结构模型系统的3D打印数据图形是沿结构表面由STL三角形包围的空间三角面混合包络线。成员和连接器。 一体化,这与薄壁三角网有很大不同。 STL文件的复杂度和元素数量大大增加,这也增加了STL三角形和有限元网格集成的难度。 基于建立的数字图形模型,很容易获得STL打印数据。 为了将STL三角面转换为满足有限元计算的网格单元,需要对奇异点进行预处理、清除和合并。 通过建立结构的整体节点数和坐标系,并基于STL三角面和法向量,形成简化的六面体单元,进而形成整体几何矩阵,为生成结构体提供了有效的方法。有限元网格,并开发了基于计算机应用的转换过程。 通过计算实例表明,该方法为3D打印数据与有限元计算单元网格的融合提供了一条可用的捷径。

由于计算机图形学软硬件的快速发展,处理问题的速度、规模和方法都得到了很大的提高,可以快速、准确地建立各种复杂结构的三维数字模型。 3D打印图形处理软件(如CURA)可以在所构建模型的每个表面上形成STL格式和相应数据格式的三角形面片包络。 可以发现,将结构离散化进行数值分析可以与3D打印属于同一类型的离散化方法。 相关研究人员对3D打印薄壁结构的打印STL三角面和三维有限元网格进行了研究。 基于简单曲面三角形STL网格,提出了薄壁结构3D打印与有限元计算实用有效的统一。 网格法。 对于一定厚度、切割钻孔形状、焊接螺栓连接等连接方式的钢结构体系,利用有限元计算很难对实体单元进行网格划分。 通常使用杆单元或简化的连接节点类型。 计算和单元处理的工作量相当繁琐和巨大。 与传统的有限元网格转换的STL思路和方法不同,3D打印结构包络面的STL数据系统和各平面的逐层切割数据组合成一个实体的离散计算单元,即仅在数据级别执行。 调整避免了单独划分单元的复杂过程,保证了各部分满足有限单元的协调性和精度要求。 本文以钢结构系统数字图形模型为例,采用融合方法进行研究。 得到的处理流程和计算结果可以扩展到更多的结构系统。

1 钢结构模型3D打印STL格式与有限元网格格式转换

1.13D打印STL格式

任何STL格式都包含三角形三个角点的坐标xi、yi、zi和外法线向量ni。 对于具有 m 个单元的结构,其 STL 文件将包含 m 段循环表达式钢结构网格,格式如下:

(1, 2,…,m 单位)

实体对象01

小平面正常-7.078 227e-002 8.323 698e-001

5.496 821e-001

外环

顶点 3.325 273e+002 4.636 763e+002

1.153 948e+002

顶点 3.474 805e+002 2.071 548e+002

5.057 643e+002

顶点 3.803 828e+002 2.096 953e+002

5.061 541e+002

端环

端面

……………………………………………………

……………………………………………………

小平面正常 9.969 845e-001 7.670 629e-002

1.174 874e-002

外环

顶点 1.825 676e+003 2.013 525e+003

9.046 692e+001

顶点 1.872 824e+003 1.396 057e+003

1.208 904e+002

顶点 1.873 184e+003 1.396 084e+003

9.021 741e+001

端环

端面

结束实体对象01

其中,小面法线是三角形外法线方向的单位向量,关键字“外循环”和“结束循环”包含三角形三个顶点的x、y、z坐标。

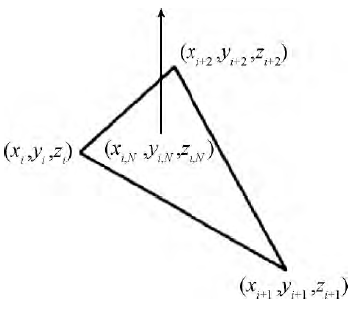

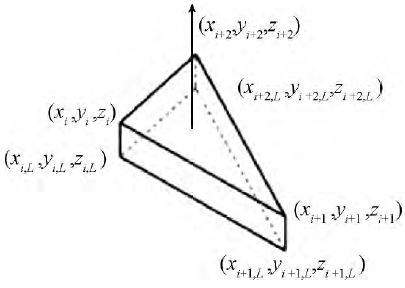

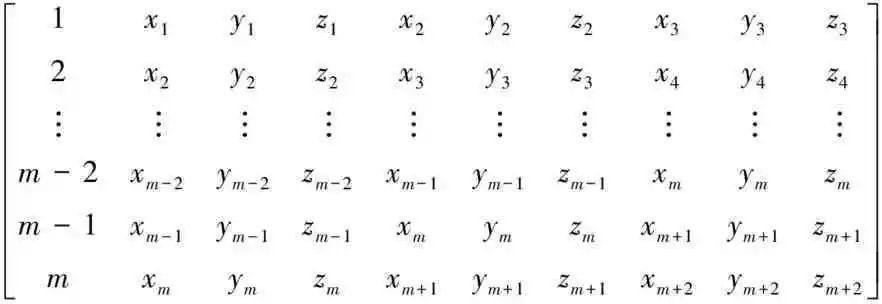

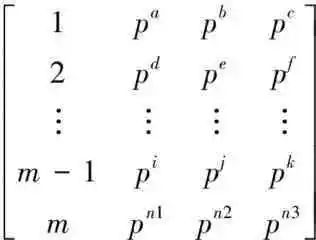

图1显示了STL格式的角点和法线,图2显示了有限元的简化六面体单元和角点。 从图1和图2可以看出,对于m个三角面的结构,形成如下矩阵。

图1 STL格式的角点和法线

图2 有限元简化六面体单元及角点

整体单位表示为:

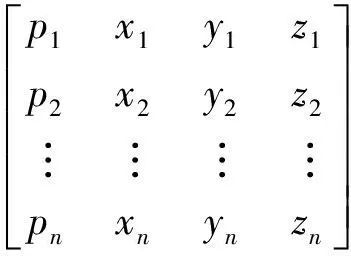

该矩阵给定的公差值与近似点结合并消除奇异点,形成结构的n个整体节点数组,其中n和m符合欧拉关系系数。

总节点数

在表示中,m个三角形单元阵列被表示为转换为总节点[P]中对应的3个节点号的9个x、y、z坐标。

n 个总节点数为:

m单位表示为:

式中:a、b、c、d、e、f、i、j、k、n1、n2、n3 为

中间的元素在 3D 打印的 STL 的外表面上形成三角形网络的矩阵形式。

1.2 有限元格式

对于钢结构模型,必须进行有限元力学计算和分析,即首先将3D打印的钢桁架STL外表面三角网络的数据格式转换为有限元方法表示的数据格式。 3D打印的STL表面三角网络具有相同数量的m个单元。 表达。

1.3 三维有限元六面体单元的形成

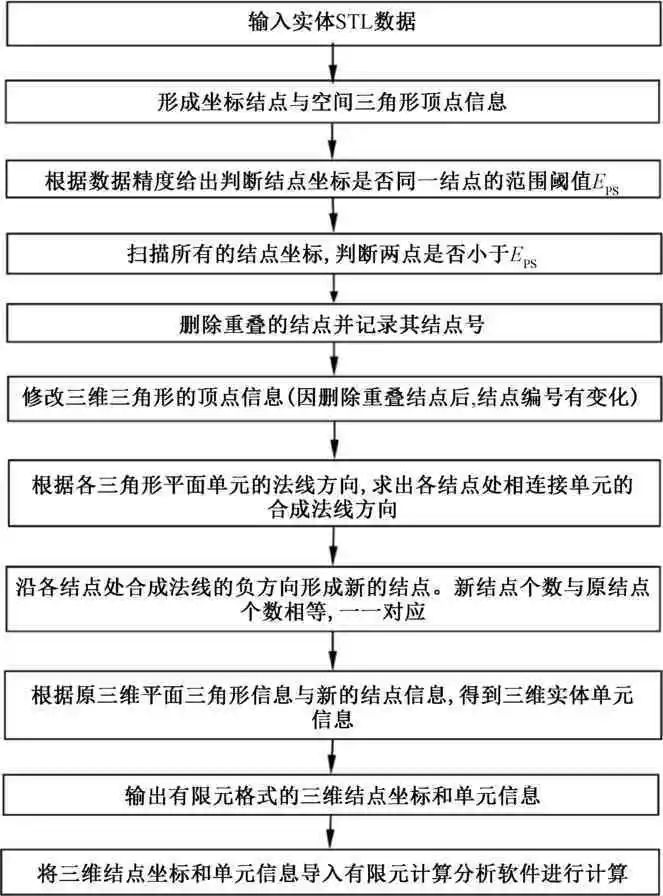

从外表面三角形生成三维六面体单元。 在STL格式中,八节点六面体单元实体被简化为六角点五面体单元,结构由一系列空间三角形平面表示。 生成三维有限元单元需要对外表面三角形网格进行分类调整,消除奇异点,如三角形角度过小或过大、两节点间距离过小等。经过自处理后通过开发程序,形成符合计算要求的三维空间三角网格,满足计算模型的需要。 图3示出了上述三步描述的处理流程; 图4为处理后钢结构外表面的空间三角网格。

图3 外表面三角剖分处理流程

图4 加工后的3D打印外表面三角形网格

1.4 形成三维有限元网格

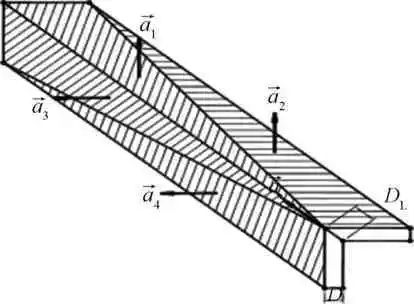

本文仅以空心薄壁截面钢桁架为例。 其外表面三角形的每个节点都沿着节点连接处所有单元的外法向量组合的负方向延伸到新的方向。 这些节点形成一个内表面三角形,如图 5 所示。

图5 形成三角形内表面示意图

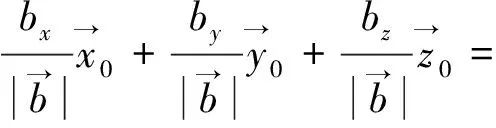

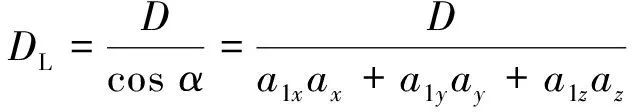

以四个三角形的外表面(钢桁架拐角处会出现较多的三角形)为例,研究内表面点的生成方法。四个三角形的外法线(归一化)方向分别为

在,

以此类推,它们的合成向量为:

(1)

在公式:

分别是 x、y 和 z 方向的单位向量。

向量

模数为:

(2)

转换向量

标准化为:

(3)

沿着

的负方向生成新的内表面节点,假设外表面与内表面之间的距离为D,则

负方向的截距为DL。 D 和 DL 之间的角度 α 近似为

和

角度来代替。

和

为归一化向量,有:

(4)

(5)

(6)

生成的新内表面节点坐标为(在

取负方向的长度DL):

x′=x-DL×ax (7a)

y′=y-DL×ay (7b)

z′=z-DL×az (7c)

每个上表面节点都会按照上述方法在下表面生成一个新节点,并纳入现有的总节点标签系列中。 根据上表面元信息,可以获得体积元信息。

2 3D打印与计算实例

与将薄壁结构从STL文件转换为具有一定厚度的结构数值计算网格不同,钢结构系统数据建模生成的STL格式按照上节介绍的步骤进行处理,3D打印STL并得到有限元计算结果。 统一网格。

2.1 钢桁架3D打印

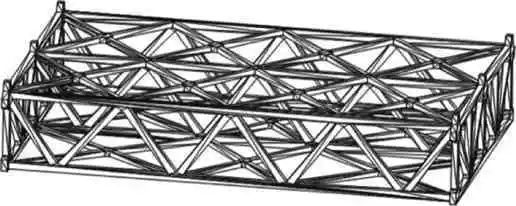

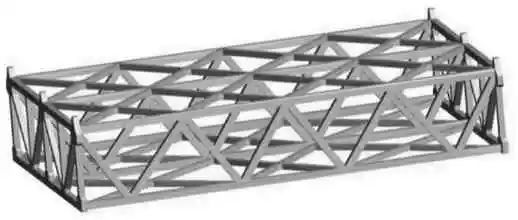

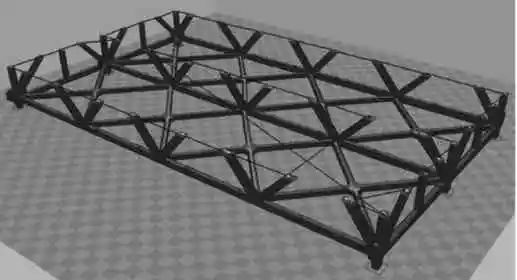

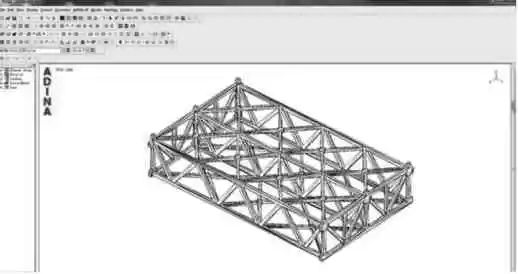

孙溪河大桥三维钢桁架一定跨度物理结构如图6所示。

图6 钢桁架实体结构

钢桁架为对称结构。 导出为STL格式的文件,通过专用切片软件“CURA”对模型进行高度方向的切片。 图7是一定高度的切片图。

图7 一定高度的钢桁架片

钢桁架模型尺寸为400毫米×254毫米×86毫米。 每隔0.20毫米切割一层,总共430层,形成3D打印机打印文件“钢桁架.gcode”,并通过3D打印机进行打印。

2.2 钢桁架三维有限元建模及奇异点修正

单跨钢桁架杆件较少,STL文件长度约为1500行。 通过“ZHSTL程序”将钢桁架的STL文件转换为有限元数据文件格式,形成一定厚度的三角形单元。 节点数为 1,918 个,单元数为 2,264 个。 与艺术花瓶相比,节点和单元的数量要少得多。 由于桁架的构件主要由平面组成,平面数量较少,形成的三角网格也很小。 但同时,也带来了很多问题。 例如,许多网格三角形非常细长,导致非常锐角或钝角。 还有一些扭曲或奇怪的三角形单元,需要进行一定的处理来消除奇怪的三角形单元。 观点。

将有限元数据导入ADINA大型结构分析软件中,形成计算模型,如图8所示。

图8 钢桁架有限元模型

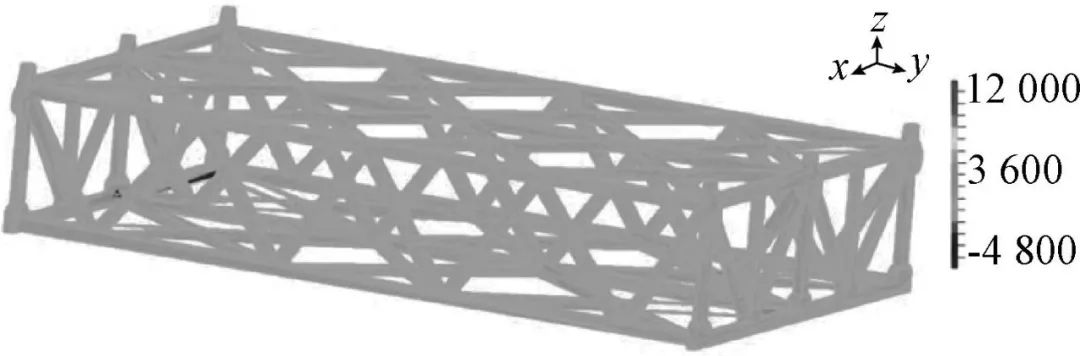

钢桁架的打印材料为聚乳酸(PLA),其力学参数如表1所示。

表1 PLA材料的力学参数

边界条件:钢桁架底部四个角点固定,即底部四个角点约束为x=0、y=0、z=0。

计算条件: 1)钢桁架在自重荷载作用下的变形和受力条件; 2)钢桁架在自重荷载和顶部承受总力10N(均匀分布在钢桁架顶部)下的变形和受力情况。

2.3 钢桁架三维有限元计算结果

利用3D打印STL将其转换为有限元六面体网格,用于各工况的计算。

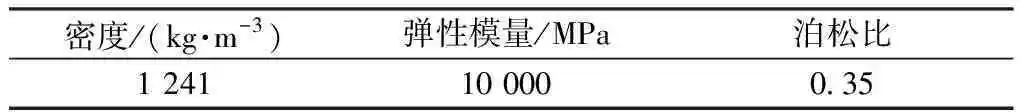

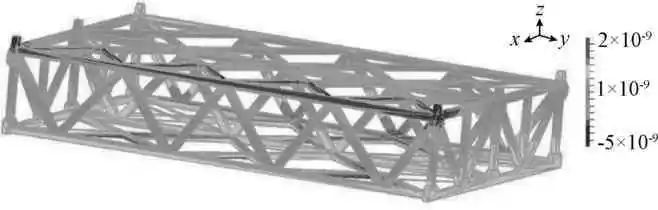

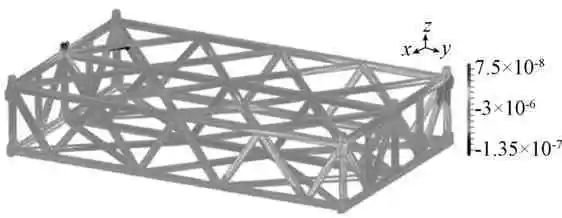

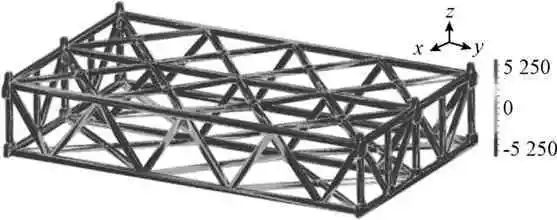

图9和图10分别为钢桁架在自重荷载作用下的x向位移云图和最大主应力(σ1)云图。 图11为钢桁架在自重荷载和顶部承受总力10 N(均匀分布在钢桁架顶部)下的y向位移云图和最小主应力(σ3)云图)。 从图9~图11可以看出,计算结果合理,满足工程需要。

图9 桁架自重m X向位移云图

图10 桁架自重作用下最大主应力(σ1)云图 MPa

图11 桁架加载m Y向位移云图

图12 桁架加载最小主应力(σ3)云图 MPa

3 结论

在作者团队提出的数字图形媒体理论中,一些数据采集的新技术得到了扩展和更新,如三维激光扫描法、全景摄影法、眼对眼几何摄影法、无人机倾斜摄影法等。 ,以及室内全景摄影。 通过这种方法,他们可以轻松获得结构的点云数据,并且获得的逆向数字模型可以自动转换为STL或OBJ格式的文件,即包围整个项目的Polygon Soap。 各个结构可以通过单体方法分离。 零件可以三维打印。

本文基于STL格式,通过融合将其转换为数值计算网格,可以快速进行数值计算。 在测量和快速评价工程应力、应变、变形的分布规律过程中钢结构网格,提出了一种高效的图形网格转换方法,具有较强的实用性和通用性。 随着研究的不断深入,预计该方法将会有更多的应用和改进。

资料来源:魏鲁双,刘尚伟,王英,等。 钢结构模型3D打印与有限元网格融合方法[J]. 钢结构,2019,34(12):88-92。

DOI: 10.13206/j.gjg201912017

点击