文|萧萧

图片|肖肖

在过去的 30 年里,SPD 社区内发展了各种重要的研究领域,从微观结构演化到重要机械和功能特性的表征,再到新颖的工业相关加工技术的发明。 特别是在过去的10年里,通过SPD技术加工的超细和纳米晶金属的断裂行为已经成为多个研究小组实验兴趣的中心。

研究发现,UFG 和 NC 金属表现出多种断裂特性,具体取决于测试方向、SPD 变形程度以及湿度等因素。 需要测试 SPD 加工材料的不同方向,这对于表现出显着碳化物纵横比的材料至关重要钢结构脆性断裂,这表明需要获得技术相关金属合金可实现的最高损伤容限水平之一。

同时,需要认识到,由于断裂抗力不断发展的各向异性,对这些类型材料的断裂特性的简单的与硬质合金规格相关的描述在很大程度上是具有欺骗性的,并且对于断裂强度有特别强和弱的描述。相同的物质状态。 裂纹扩展方向。 将试验水温纳入失效过程的考虑证明,弱样品取向的发生不能简单地指晶粒处杂质浓度低引起的晶间失效。

【实验部分】

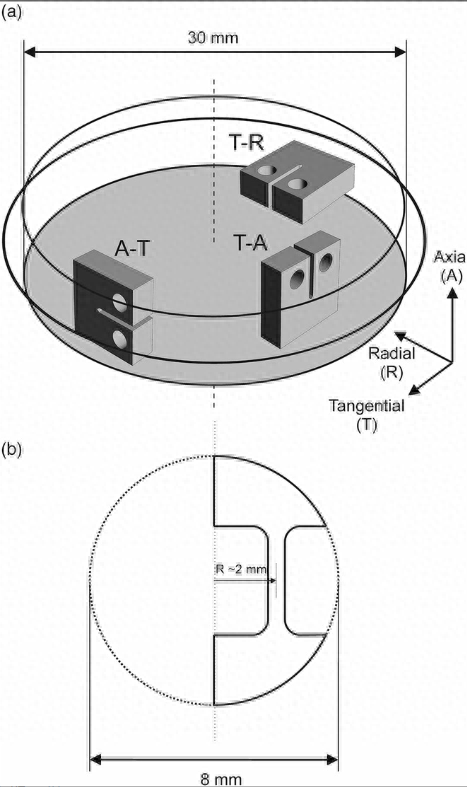

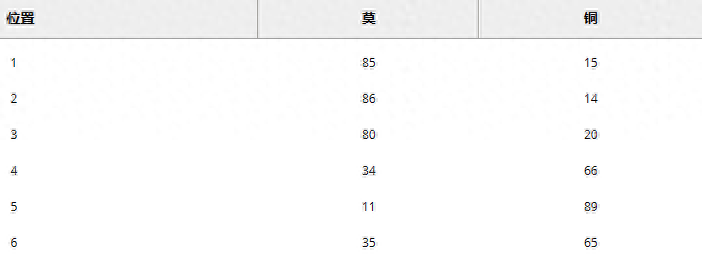

在本研究中,研究了由 Plansee SE UK 提供的标称成分为 30 wt% Cu 和 70 wt% Mo 的液态金属渗透 Mo-Cu 复合材料(以下称为 Cu30Mo70)。 使用两种类型的 HPT 样品:“小”盘的半径为 8 毫米,宽度约为 0.8 毫米,足以制备拉伸样品并研究显微结构演化到特别高的变形应变。

据报道,还使用了半径为30毫米、初始长度约为10毫米的“大”圆盘,其缺点是最大可用静水压力较低,因此最大变形程度也较低。 两种样品类型都是从收到的材料上切下来的。 小圆盘在400kN准封闭HPT钻机中变形; 使用最大负载能力为4000kN的较大设备来处理大样品。

在这两种情况下,小样品和大样品的加工温度分别为 7.6 和 5.7 GPa,怠速分别为每分钟 0.2 和 0.07 转。 这些参数代表所用机器的标准值。 对于小圆盘,旋转次数在 0.5 到 8 之间变化,而对于较大的圆盘,则应用 2 或 4 次旋转。

研究了三种不同的样本方向,并根据使用的坐标系对方向进行编码,两个字母表示裂纹平面的法线和预期裂纹扩展方向。 使用刀片抛光技术对样品进行预刻痕,并在压缩-压缩载荷下进行预疲劳,挠度比约为 20,挠度硬度系数范围为 10 至 25 MPam 1/2,以在材料中引入尖锐的预裂纹。

为了进行比较,还研究了前部材料的断裂行为。 对于单面缺口张力(SENT),样品W=20mm,B=10mm,a=10mm,样品宽度S为90mm。 样本在支撑跨度厚度为 80mm 的三点加载条件下进行测试,以根据 ASTM E1820-08 使用多样本技术评估 J-Integral。

为了评估复合材料的拉伸性能,使用大型 HPT 圆盘制作了半径为 0.5 mm、标距宽度为 2.5 mm 的矩形横截面拉伸样品。 标距宽度位于直径 2mm 处。 使用配备 2 kN 测力传感器和 2.5 μms 十字头速率的 Kammrath 和 Weiss 拉伸试验机在一定温度下进行测试。 对于每种微观结构条件,测试一个样品。

采用Buehler公司的微强度计Micromet5104检测小样品沿变形盘径向的强度。 载荷为9.81N,各个压痕之间的距离为0.25mm,停留时间为15s。 对于大样品的强度检测,压痕之间的距离变大1毫米。 C(T)样品的强度通过在样品一侧的缺口附近压入四到六个压痕来测试,然后估计平均值。

该强度值将小样品研究的微观结构和强度与大型 HPT 盘的预期微观结构和强度联系起来。 在大磁盘上执行的强度检测可以在本文的支持信息中找到。 使用配备电子背散射衍射检测器和 Bruker EDS 检测器的 Contax Sagittarius 1525 场发射扫描电子显微镜进行微观结构和分形研究。

【结果】

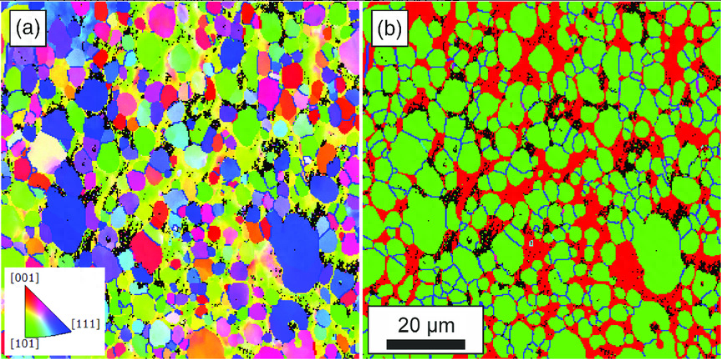

需要注意的是,未变形盘和变形盘使用相同的坐标系。 比较表明,Mo 区域由由大角度晶界分隔的单个碳化物组成,而在 Cu 中,这些晶界极为罕见。 这意味着Cu相的碳化物尺寸实际上非常大。

Mo的平均碳化物尺寸约为6μm。 对第二观察方向(例如轴向方向)的检查在晶界规格和晶界形状外观方面产生相同的结果。 这表明Mo相具有丝状碳化物形状,但没有特定的织构。 相反,由于渗透过程,Cu 相似乎具有织构或由相对较大的碳化物组成。

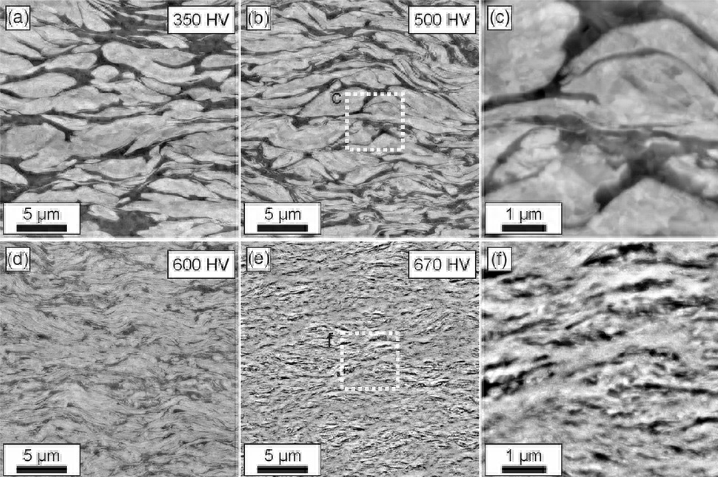

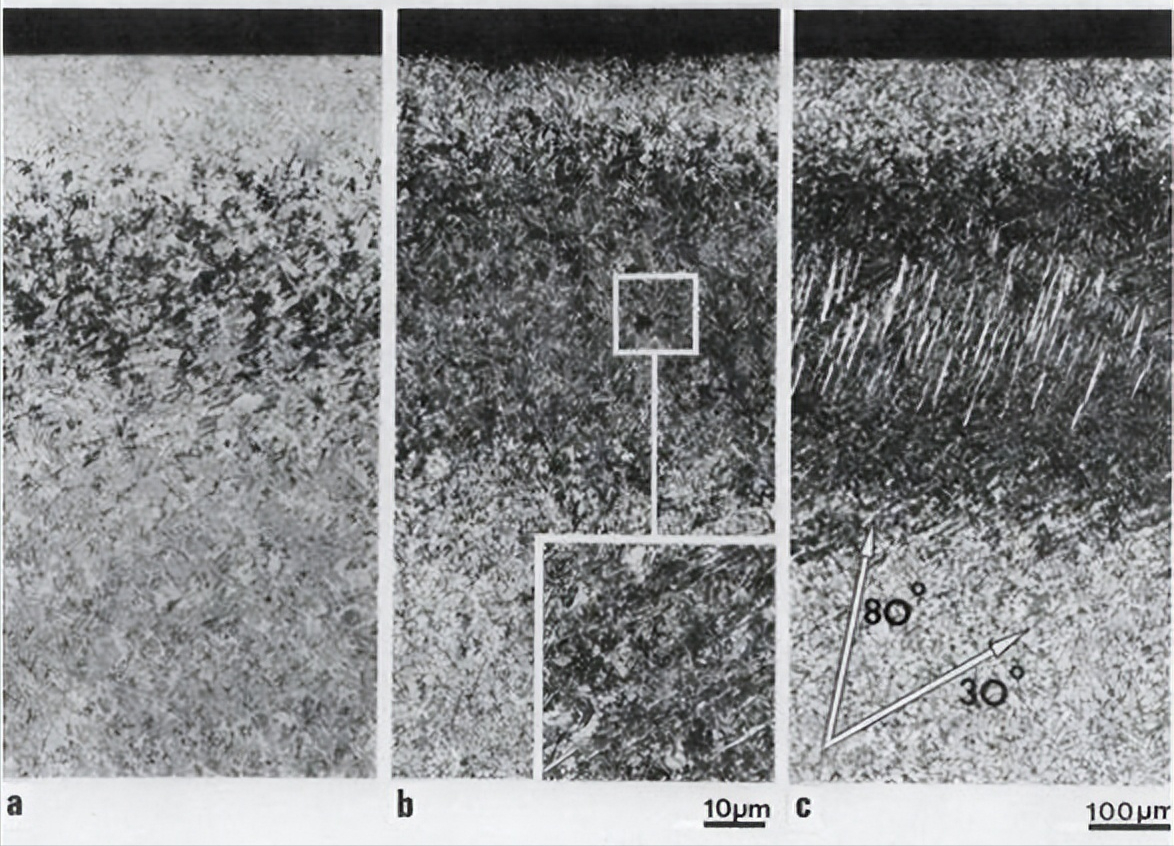

使用 SEM 中的背散射电子监视器演示了平行于切线方向观察到的最重要的结构细化步骤。 Mo相在剪切平面内被压缩和拉长。 随着变形的减少,Mo 相通过结构伸长和颈缩的结合不断细化。 据报道,在冥想的每个阶段都可以观察到子结构的产生。

这些子结构的产生可以与单个纯银物质的微观结构细化相比较,并且被认为是强度降低的主要原因。 对于较高应变,强度随着结构的进一步细化而逐渐降低。 对于达到的最高变形程度,即γ∼244,亚结构是纳米晶。

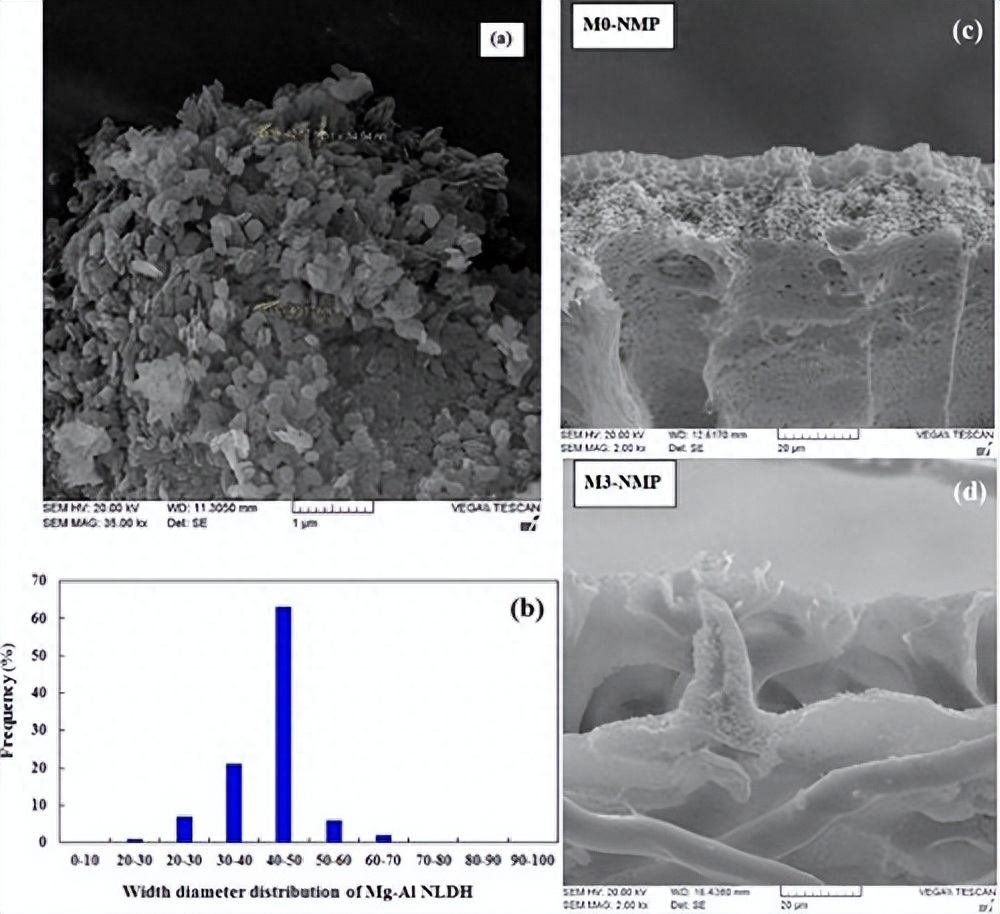

SEM无法确定钼相的碳化物规格; 然而,它比纯元素的平衡或饱和碳化物规格的预期要大,前者在几百纳米范围内。 关于现有合金微观结构变化的更全面的研究可以在其他地方找到。

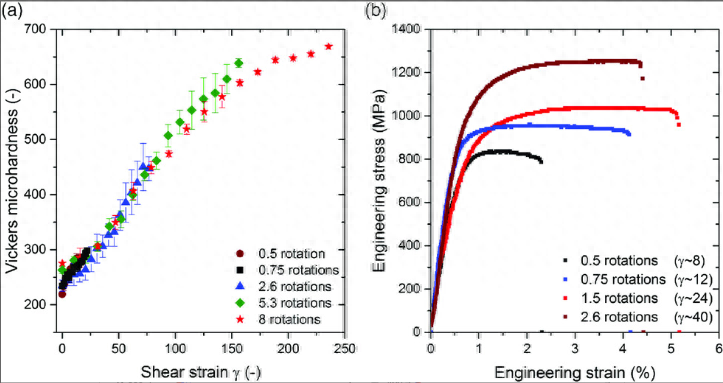

随着微观结构的细化,还研究了强度和拉伸行为。 通过将强度检测值的径向位置转换为γ来获得作为施加应变的函数的强度。 未变形材料的强度约为125HV。 然而,由于 HPT 盘旋转之前引入的压缩变形的硬化作用,从盘中心获得的最小强度水平仍然低于未变形材料的值。

然而,只有在最高旋转次数时,才会出现饱和状态,这由强度曲线斜率的显着变化表明。 这与所研究的其他复合材料一致,例如硬质合金钢,当受到大量旋转时会发生饱和。 然而,在这两种情况下,最大强度都受到砧座强度的限制,而不是化学原因。 随着强度的变化,复合材料的屈服硬度和极限伸长硬度也显着提高。

与未变形材料相比,即使0.5转HPT,延伸性也会急剧下降; 并且,在高达 2.6 圈的旋转范围内,它或多或少保持稳定。 在这些情况下,必须注意的是,制造商 Plansee SE 提供的未变形材料数据来自不同几何形状的样品。 因此,样本之间的直接比较存在一些困难。

由于其强度相对较低,生产大规模接收材料样品的尝试并未成功。 检测具有较重 SPD 变形的样品的拉伸行为的努力导致样品在制备过程中或在弹性状态下的拉伸测试过程中失败,因此没有发生。 但这些行为与断裂硬度的变化有关。

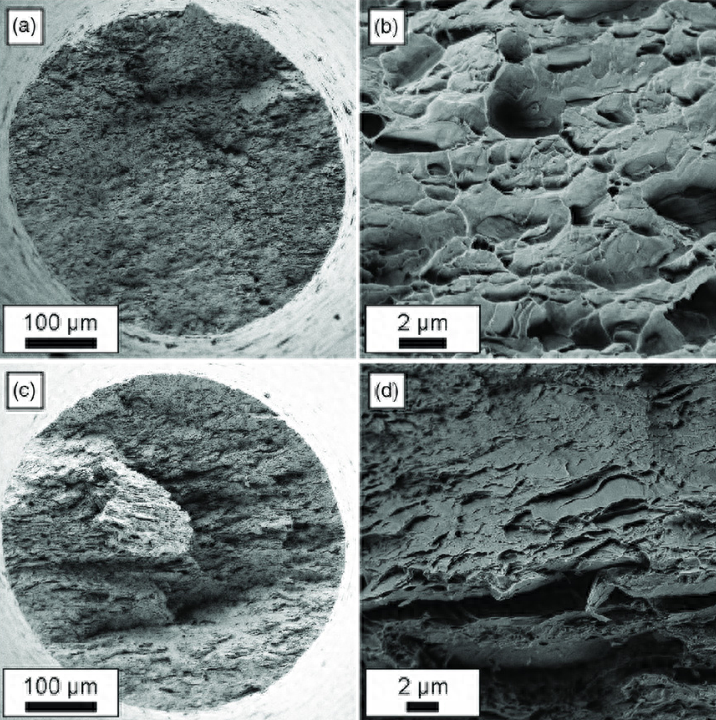

对拉伸试样断裂表面的检查表明,在所研究的变形状态下,失效类型没有发生显着变化。 对于低变形度和较高应变,微脆断裂表面是可辨别的。

因为较低放大倍数的图像显示样品中的颈缩程度虽然较低,但这与拉伸曲线中显示的趋势一致。 改性样品的剩余伸长率主要是均匀伸长的结果。 通过大范围的颈缩,可以观察到工程挠度的载荷增加,但并不显着。

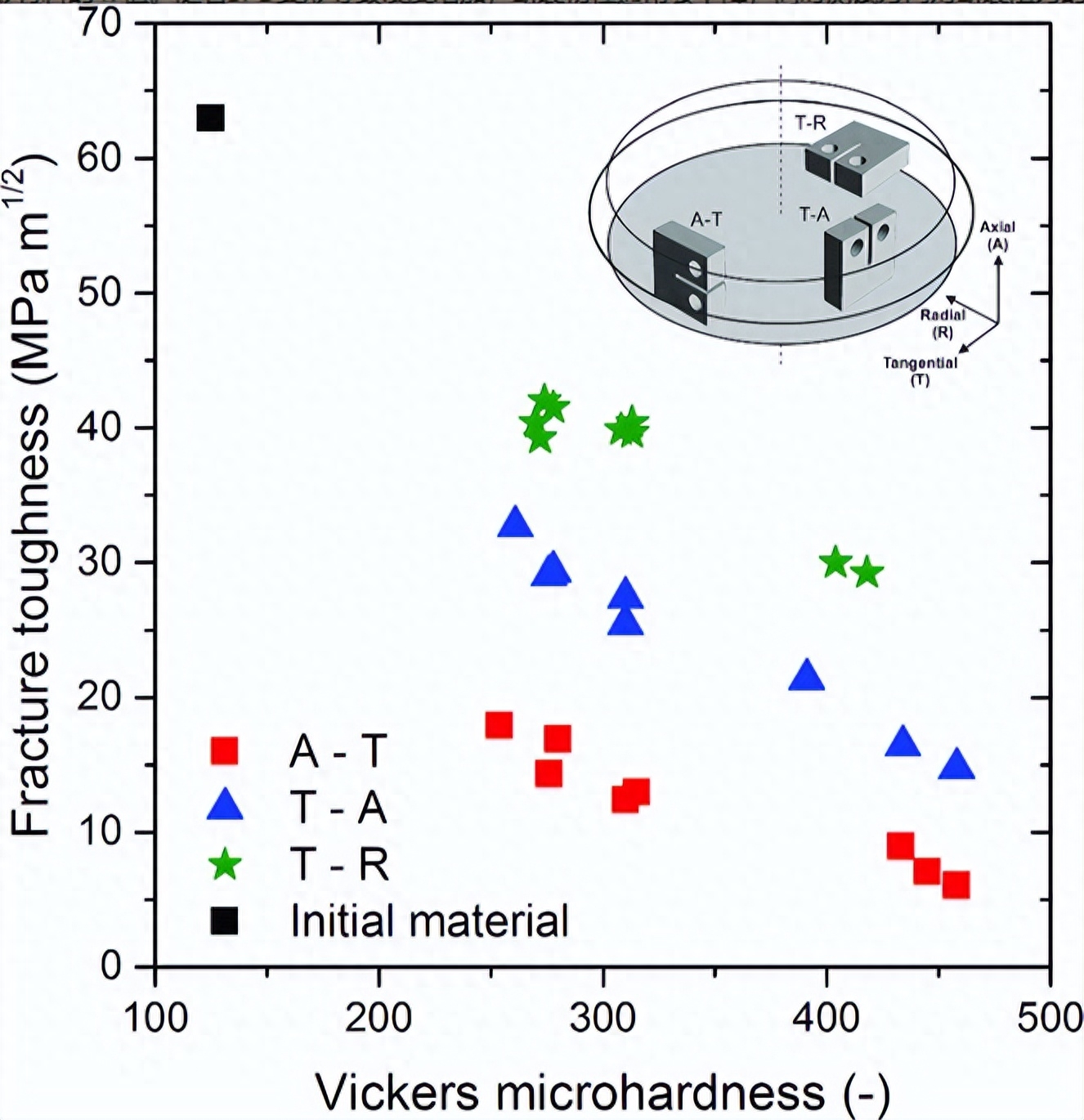

强度值是试验前在试样靠近缺口的两侧检测到的强度的平均值。 据悉,还插入了未变形材料的K值。 随着SPD变形导致强度降低,断裂硬度通常会增加,并且测试方向对断裂抗力的显着影响显得显着。

A-T方向包含最低值,T-R方向包含最高值,表明断裂硬度实验仅进行到约450HV。 由于AT取向的断裂硬度较低,试样制备问题是没有研究更强的试样的主要原因。

【讨论】

结果表明,铜30mo-70在HPT处理中引起显微组织和力学性能的显着变化。 首先,强度和硬度显示出强劲的增长速度。 其次,虽然未变形材料的延展性较高,但在变形状态下也可以检测到特有的延展性。 第三,微观结构排列也会导致断裂阻力显着的各向异性,这将是以下讨论的核心。

1、断裂硬度各向异性

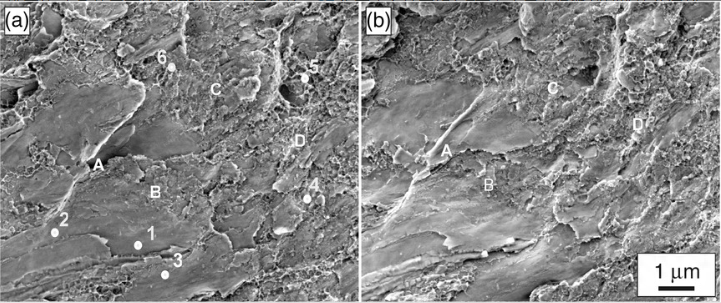

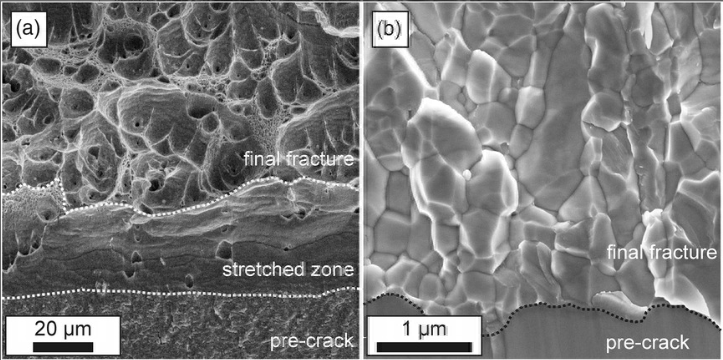

为了仔细检查各向异性减少的起源,具有不同裂纹扩展方向的样品的典型分形图。 在低倍率下可以在未变形材料中观察到相对粗糙的断裂表面,并且从疲劳预裂纹到过载断裂表面有显着的转变。

在更高的放大倍数下,可以注意到这些复合材料的典型混合断裂类型,其中变形主要由延性 Cu 相进行,而在四面体 Mo 晶界中,几乎没有可观察到的塑性迹象。 在变形状态下,可以观察到分形图案的剧烈变化,这主要取决于所选的裂纹扩展方向。

在AT方向上,随着预应变减小,断裂面逐渐变平,这是微观结构排列的结果。 这意味着裂纹路径曲率随着断裂抗力的增加而减小。 据报道,Cu相中的塑性实际上有所增加,这可以从相对平坦的孔结构中推断出来。

由于复合材料的重新取向和断裂过程中的塑性主要由 Cu 相承担,因此凹坑结构中间隙的产生仅限于 Mo 碳化物之间排列的铜通道。 所呈现的分形图的典型微观结构。

1. A 方向显示出与 AT 方向相同的断裂特征,因此未显示。 相似的原因是,在这个测试方向上,裂纹立即以约 90° 的角度偏转。 这意味着裂纹在与 AT 样品相同的裂纹平面方向上扩展。

2. 这些行为的诱因实际上是材料具有更高的抗裂性,因为预裂纹垂直于对齐的微观结构。 由于裂纹局部偏转,该方向的断裂硬度值形成较高值。 在偏转90°的极端情况下,局部扭结裂纹的裂纹驱动力仅为直线扩展裂纹的一半。

3、因此,该方向的表观断裂硬度一般是不产生裂纹应力的AT方向的两倍。 然而,该检测值仅代表下限值。 事实上,如果可以在所需方向引发裂纹扩展,例如通过使用深侧槽样品,则预计会获得更高的断裂硬度。

分层的发生与AT取向的结果有关。 该方向与 TR 样本中的分层具有相同的裂纹平面和裂纹张开方向。 因此,二次裂纹的局部断裂行为,即分层,是由 A-T 试样的断裂阻力和随变形减少而演变的弱裂纹路径控制的。 这表明 TR 取向的高抗裂性是 AT 取向的裂纹扩展抵抗力较弱的结果。

2 弱裂纹路径的起源

各向异性的起源实际上与平行于结构元件排列的切线方向的相对较弱的裂纹路径有关。 在之前处理两相材料的研究中可以找到与此结果的类比。 对于碳化物钢,铁素体和部分转变的氮化物之间的界面被认为是最薄弱的环节。 对于双相钢,铁素体相内的层内失效和沿铁素体-奥氏体界面的层间失效占主导地位。

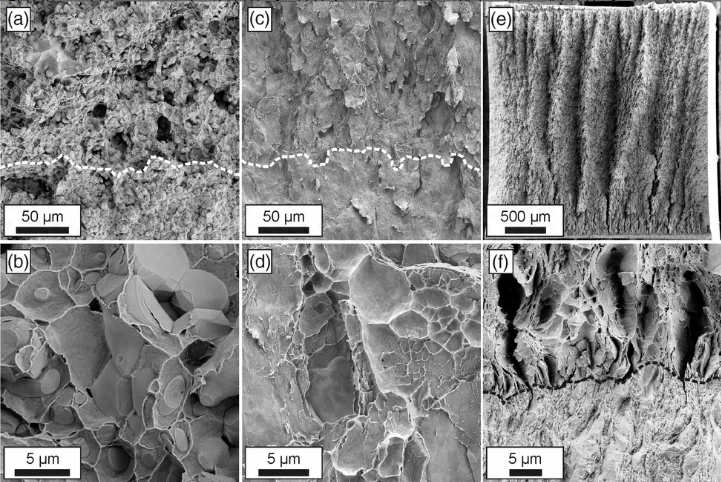

原则上,可以观察到两种不同的形态。 首先是比较粗糙的区域,是微脆性凹坑裂纹。 其次,还有一些特别光滑的区域属于较脆的阶段。 据报道,分形图案彼此完美匹配,或者换句话说钢结构脆性断裂,没有可观察到的区域,一半粗糙特征和另一半平滑特征在同一位置重合。

EDS检查表明,光滑的延性区域由Mo和Cu的延性组成。 这意味着匹配区域属于同一相,但层内裂纹生长主要在相内而不是沿着相边界。 对于层间裂纹扩展,人们会期望一个断裂表面上的延性区域与另一断裂表面上的微延性区域相匹配,反之亦然。 只有在这种情况下,Mo-Cu界面之间才会发生纯粹的层间失效。

对于延性相,Mo 的存在可以解释为 Cu 相在变形过程中产生特别细的薄片,因此可以从下面的相邻区域检测到 Mo。 总之,富钼区域中铜的存在表明钼相内不发生层内裂纹,即晶间裂纹。

在Cu相中,优先裂纹路径主要在层内,可以想象两种情况:1)裂纹在钼颗粒之间特别细小的Cu通道中扩展,导致出现延性区域。 然而,如果没有任何现场实验,很难判断裂纹是在通道中心,还是非常靠近相邻界面之一。 2)裂纹在较厚的铜层中延伸,导致波瓣上形成可延伸的形状,并且在裂纹表面的两半上都可以看到由此产生的孔。 该观点与该断裂硬度状态的典型微观结构一致。

3、与三相断裂硬度的比较

生产复合材料的通常想法是获得单一成分所不具备的改进的机械或功能特性。 为了讨论高度变形状态下的断裂硬度如何受益于这一基本原理,考虑纯元素在 SPD 状态下的断裂硬度是有帮助的。

下面仅考虑弱裂纹路径。 为了检查纯 HPT 改性 Mo 的断裂硬度,进行了额外的实验,得出的值为 3.3 MPam1/2。 本文的支持信息总结了本次评估最重要的实验细节。 黄铜的断裂硬度可以在另一篇出版物26中找到,值为 33.4 MPam。 1/2.纯元素在SPD状态下断裂硬度的巨大差异(≈因子10)也反映在典型的分形图中。

SPD-Cu 以微拉伸方式失效,具有显着的拉伸区,这意味着裂纹在裂纹扩展之前被强烈钝化。 相比之下,对于 SPD 改性的 Mo,几乎没有塑性迹象,但晶间损伤很普遍。 同时强度也相差很大,铜为≈140HV,钼为540HV。

模拟复合材料断裂刚度的一种简单方法是应用混合线性规则。 在这种情况下,通过考虑 Cu 和 Mo 的体积比以及纯 SPD 加工器件的断裂硬度,预计断裂硬度约为 13 MPam1/2,这是复合材料检查的最低值的两倍。

这一简单规则的不适用表明,为了预测 SPD 复合材料的断裂阻力,需要考虑各种其他因素。 主要原因是纯Cu和Mo的固有断裂行为与复合材料显着不同。 这是结构排列导致优先裂纹路径的结果,这些路径显然是 Cu 相中的层内裂纹路径。

同时,纯银中的Mo不会发生晶间裂纹。 纯SPD-Cu的断裂硬度特别高,但由于纯SPD状态与复合材料中的碳化物规格或片状长度差异很大,因此复合材料的硬度无法控制。 据悉,Cu的变形在Mo相之间也受到强烈约束,因此不可能具有与纯银一样大的裂纹尖端开口。

【结论】

本研究研究了 Cu30Mo70 复合材料在高压扭转下的行为。 为了考虑变形过程中的微观结构排列,检查了不同裂纹面方向的断裂硬度。

主要推论如下: 1) HPT 过程不仅导致细化,而且导致各个部件平行于盘剪切面重新定向。 2)微观结构的变化导致强度和硬度显着降低,在中间SPD状态下甚至可以恢复中等的延伸性。 3)显微组织变化导致断裂硬度和失效行为显着各向异性,沿显微组织取向的裂纹路径较弱。 然而,这些重新排列对于通过其他测试方向的偏转和分层增韧来增加硬度具有重要意义。

参考:

1.RZ Valiev,RK穆斯林加列夫,IV Alexandrov,Prog.Mater。 科学。 2000, 45, 103。

2.TG兰登,《学报》。 2013, 61, 7035。

3.RZ Valiev,Y. Estrin,Z. Hotta,TG Landon,MJ Zechtbauer,YT Zhu,Matt。 2016年4月1日。