摘要:某18CrNi8钢针壳在可靠性试验中,运行10 h后出现圆锥形针孔裂纹。 通过宏观检验、化学成分分析、扫描电镜分析、金相检验和强度测试来检测针孔裂纹。 并对原因进行了分析。 结果表明,针壳内针孔的裂纹模式为延性断裂。 由于热处理工艺不当,导致针孔表面碳势较低,并产生网状基体。 除了破坏碳化物的连续性外,还使针孔成为高度硬化区,晶粒被削弱。 在内部挠度和外部轴向挠度的作用下,裂纹萌生并扩展,最终引起销孔裂纹。 最后提出相应的防控措施。

关键词:针壳; 销孔; 网格矩阵; 韧性断裂

CLC 分类号:TG162.8 文档代码:B 文章编号:1001G4012(2019)12G0864G04

喷油装置是汽油机的“心脏”,由喷油泵和喷油器两部分组成。 针阀体是喷油器的关键部件[1]。 使用时会受到低温、高压、冲击、腐蚀等恶劣条件的影响。 ,因此要求具有高耐磨性、高强度、良好的尺寸稳定性和高的接触疲劳硬度[2]。 长针壳的中孔半径与孔深之比较大,喷嘴孔径较小。 热处理过程中容易产生网状基体,导致其热性能急剧下降,甚至出现晶间脱落失效[3]。 因此,对针壳的材料和热处理工艺提出了很高的要求。

新组装的针壳在底盘台可靠性测试中运行10小时后,壳锥面的针孔处出现裂纹。 针壳材质为18CrNi8钢,加工工艺为:棒材下料→内外腔表面车削→渗碳→淬火→深冷时效处理→回火→内外密封面超精加工。 热处理工艺为:900℃×4h固态回火→880℃×2.5h保温气淬→100℃×0.5h深冷处理→180℃×4h回火保温。

1理化测试

1.1 宏观检查

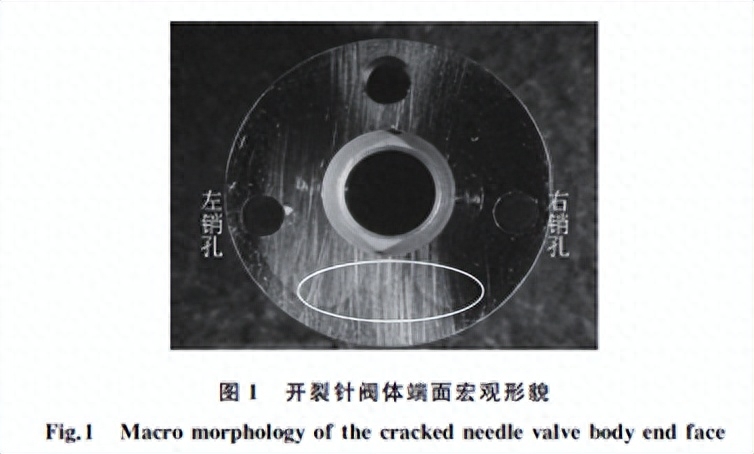

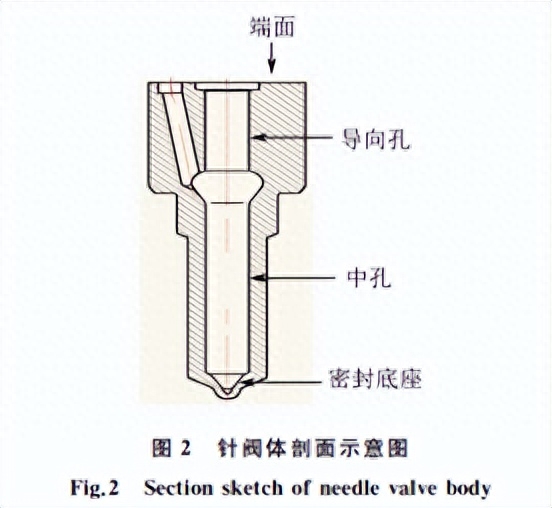

针壳锥面宏观形貌如图1所示,其截面示意图如图2所示。从图1中可以看出,两者裂纹附近没有发生明显的塑性变形。针孔。 图1中圆圈标记的范围是针壳锥面与过渡块的接触区域,组装后过渡块对针壳施加的轴向压力约为30000N。

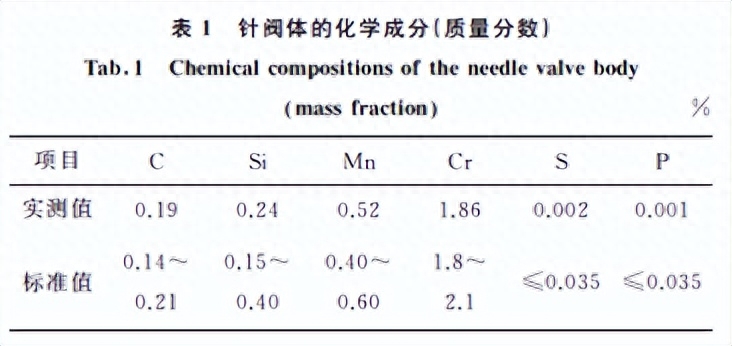

1.2 物理成分分析

采用MAXxLMM15直读光谱仪对裂纹针壳的物理成分进行分析。 结果如表1所示,可见各元素浓度均满足公司技术要求。

1.3 扫描电镜分析

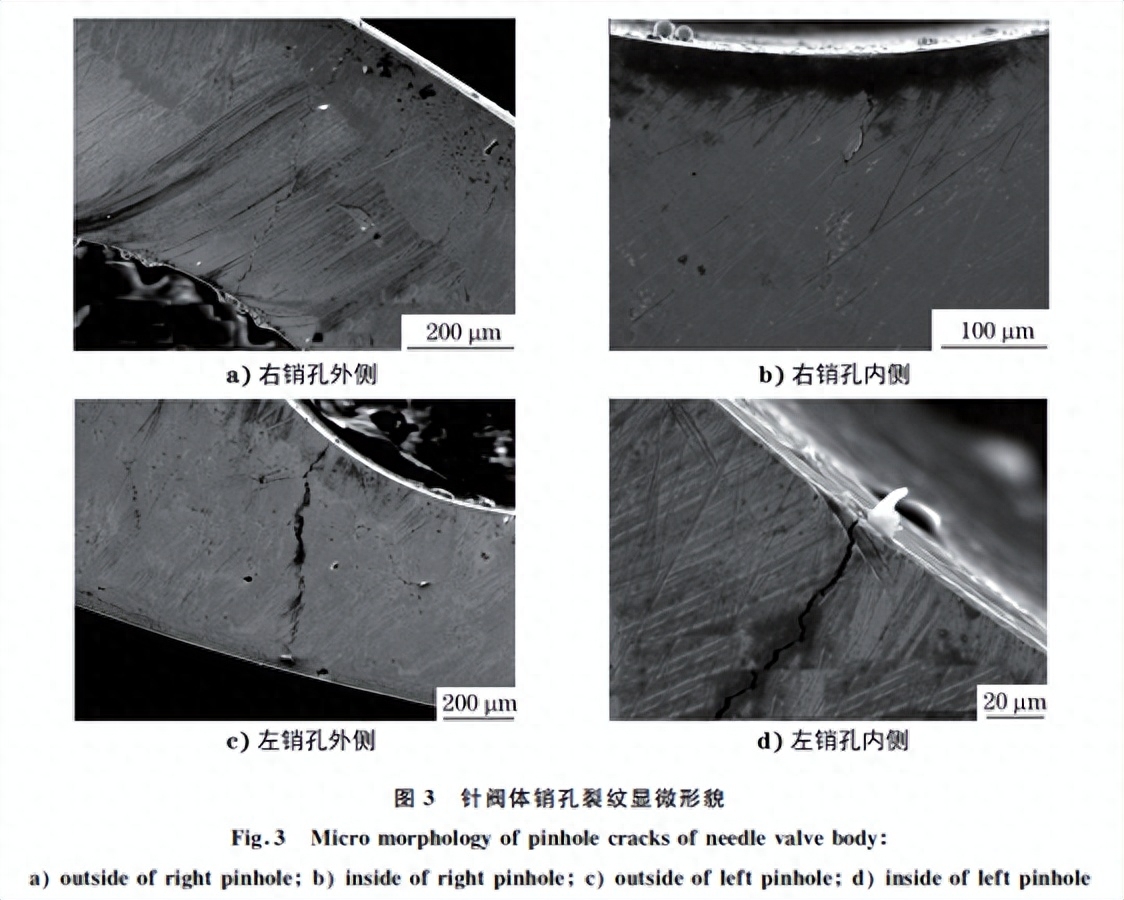

使用Contax SIGMA扫描电子显微镜(SEM)观察左右针孔外侧及两侧裂纹的微观形貌。 从图3可以看出,在两个销孔附近形成了裂纹,并且裂纹向外扩展至销钉。 壳体的外圆表面不会向内扩展至中心孔。

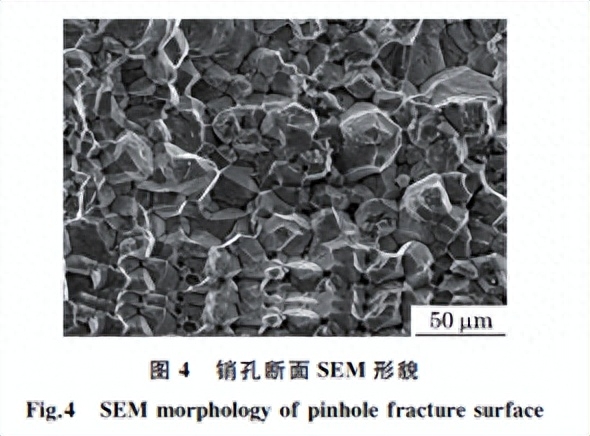

受损针孔截面SEM形貌如图4所示,可以看出断口呈深黄色,裂纹沿氢键扩展,为典型的沿晶断裂特征。

1.4 金相检验

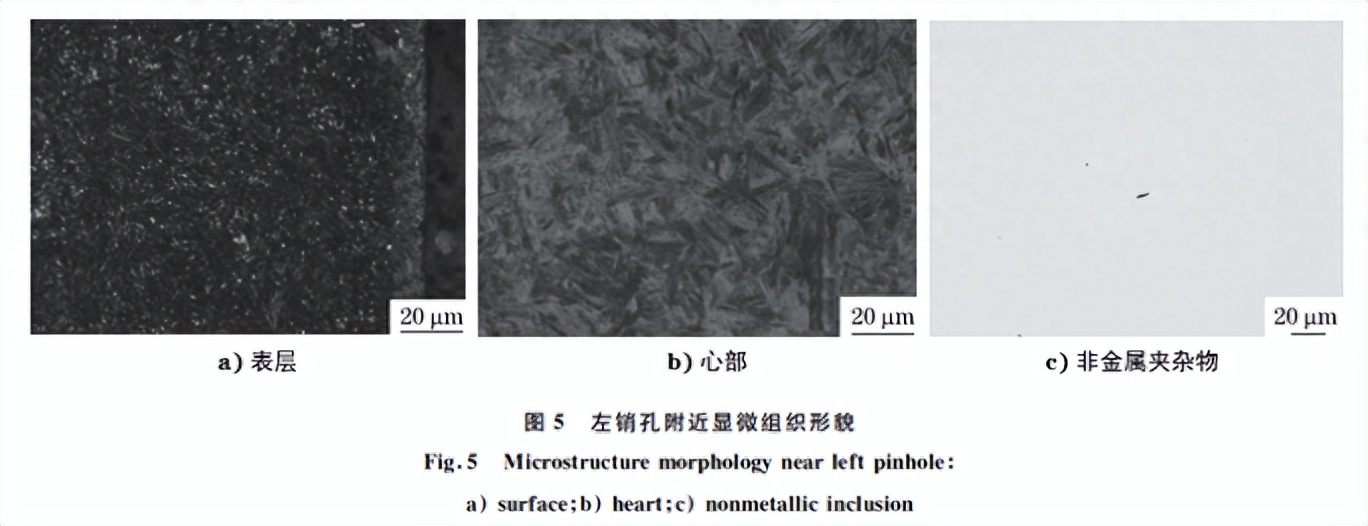

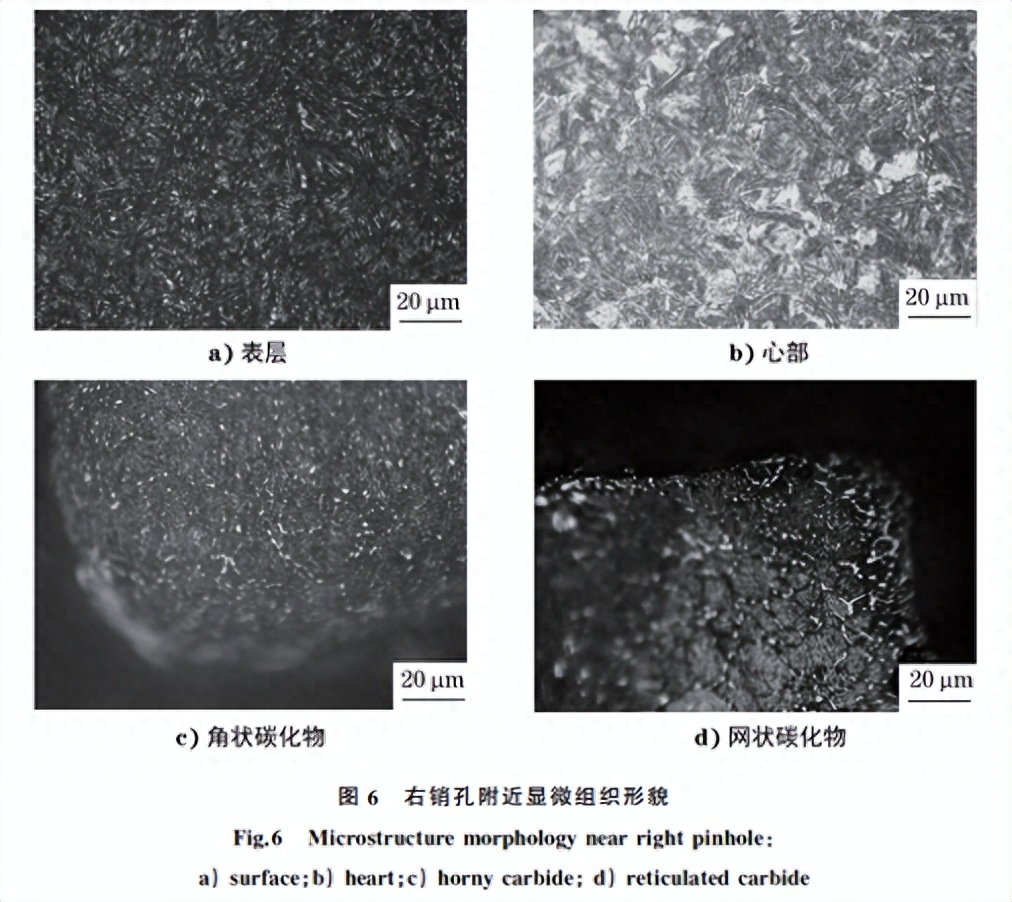

金相样品取自针壳左右针孔的裂纹截面。 研磨抛光后钢结构脆性断裂,用体积分数为4%的硫酸醇碱溶液进行蚀刻,并使用NJF-120A光学显微镜观察其微观结构。 形态学。 左销孔附近的显微组织如图5所示,可见表面显微组织为碳化物+残余奥氏体+棒状马氏体,心部组织为低碳马氏体,并存在单一的红色夹杂物。圆形末端尺寸约为 9.8 μm; 右侧销孔附近的组织如图6所示,可见表面组织为残余奥氏体+针状马氏体。 碳化物呈网状、棱角状,心部组织为低碳马氏体,无非金属夹杂物。

针壳金相组织应符合JB/T9730-2011《汽油机喷油器零件、柱塞零件、输油阀零件金相检验》的规定,即马氏体(细棒状)且符合时残余奥氏体(中浓度)≤2级,晶粒(球状+粒状珠光体,弥散分布)≤2级。可见,右侧销孔表面网状、角状珠光体不符合要求。

1.5 强度测试

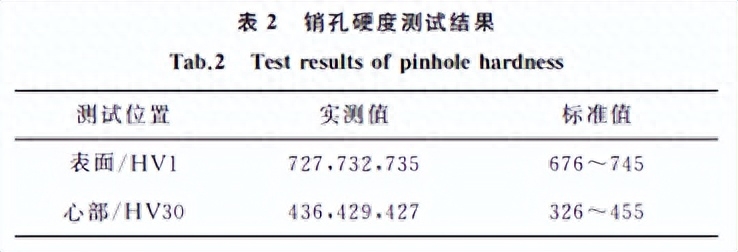

采用402MVD数字显微强度计测量针阀阀体锥面销孔的强度。 结果如表2所示。可见,销孔强度符合GB/T4340.1-2009《金属材料维氏强度试验第1部分:试验方法》技术要求,但整体强度值太高,换算为61~62HRC。

1.6 有效硬化层深度的测量

采用402MVD数字显微强度计检测针阀体端面有效硬化层深度钢结构脆性断裂,结果为0.49mm/550HV1。 可见,针壳锥面有效硬化层深度符合GB/T9450-2005《钢制零件淬火透度碳硬化层深度的测定和验证》规定的0.4的技术要求~0.6mm/550HV1。 通过测量,销孔与外圆之间的壁厚约为0.55mm,表明整个销孔几乎被穿透。

2 分析与讨论

从上述分析结果可以看出,针壳针孔的物理成分、硬度、有效硬化层深度均符合技术要求。

宏观和微观形貌分析表明,销孔发生了延性裂纹,裂纹起源于销孔外表面。 针孔是细导通孔。 淬火过程中,如果中孔和锥体表面的淬火层深度必须满足技术要求,则销孔表面的氮化层过深,导致该零件的碳势降低。太高,会出现角矩阵和网状矩阵。 基体硬而脆,为韧性相[4G5]。 当基体数量减少并呈网状团聚时,表面淬火层的硬度、接触疲劳硬度和耐磨性会增加,而塑性会显着下降,容易在此形成挠度集中,产生裂纹源。 网状基体延展性高,与碳化物界面结合力差。 它对碳化物有显着的劈裂作用,破坏碳化物的连续性,大大削弱氢键硬度,导致材料脆化[6],容易萌生裂纹。 据悉,针壳淬火渗碳时,锥面针孔较小,且为通孔,渗碳介质不能产生对流。 销孔处于半封闭状态。 其外表面冷却快,内孔冷却慢,会形成一定的内部挠度[7]。 在装配过程中,销孔都会受到较大的轴向力。 在上述挠度的综合作用下,裂纹会加速扩展,最终形成针孔裂纹。

3 推论与建议

针壳针孔的裂纹模式为延性断裂。 大量硬而脆的网状基体的存在是产生针孔裂纹的主要原因; 针孔本身具有细小的通孔结构,淬火难以控制,不合理的热处理工艺极易产生网状晶粒和分裂碳化物,大大降低了组织的延展性; 渗碳时的热挠曲、相变挠曲以及销孔本身设计不合理也是造成销孔损坏的原因。

针壳回火时,应降低淬火碳势,以避免形成网状碳化物。 建议将原渗碳工艺中的碳势由1.35%改为1.05%; 有利的真空渗碳技术有利于获得强度梯度分布和碳浓度分布较慢的渗氮层,从而防止高硬化区的出现,增加挠曲集中度; 改进加工工艺,淬火后加工销孔。 去除部分氮化层; 将销孔直径减小至1.6mm,以利于回火气氛的流通,防止形成网状基体; 严格规范冷处理和调质处理,适当延长渗碳时间,改变原来的渗碳时间。 6h,充分渗碳可减少其自身内部挠度的影响。

参考:

[1] 袁昌军,刘宗昌. 针壳结构及使用寿命研究[J]. 热处理技术与武器,2015,36(2):26G30。

[2] 楚江,楚国胜,王勇。 18CrNi8钢针壳热处理工艺[J]. 金属热处理,2001,26(2):35G36。

[3]楚江,楚国胜,郑桂新,等.18CrNi 8针壳体真空脉冲渗碳热处理[J]. 内燃机燃油喷射与控制,2000(4):41G43。

[4]卢金斌,张文勇,张太超,等.冷挤压磨具脱落失效分析[J]. 热处理技术,2006,35(12):70G71。

[5]欧海龙,金林奎,邹文琪,等.H13钢冲压热流道喷嘴断裂失效分析[J]. 理化测试(化学),2018,54(4):276G279。

[6]焦力,张尚雄,陈德良,等.起动机导轴开裂原因分析[J]. 热处理,2017,32(5):57G60。

[7] 吴家军. 18CrNiMo7G6钢蜗杆轴损伤失效分析[J]. 理化测试(化学卷),2017,53(9):671G674。

材料与测试网>出版物与论文>理化测试-化学卷>第55卷>第12期(页:864-867)>