桥梁设计强调“安全、经济、适用、耐用、美观”五项基本设计原则。 耐用性也是基本原则之一。

与混凝土桥梁不同,钢结构桥梁的耐久性包括钢材防腐、铺装和疲劳。 铺装是直接提供车轮接触面耐久性的问题。 疲劳耐久性是与力和结构同时考虑的一个方面; 防腐和应力 无论强度如何,如果有钢制部件,都需要设计相应的防腐系统。

钢材防腐系统有一级防护和二级防护。

初级防护:主要是碳钢和耐候钢

二级保护:

①覆盖方式:包括喷漆、喷防锈油、热镀锌、热涂装、冷喷涂等;

②化学处理:采用物理或电物理处理,使金属表面产生一层稳定的化合物,如醋酸盐处理、铬酸盐处理、阳极氧化等;

③阴极保护:利用电物理腐蚀原理,施加外加电压或金属,对钢结构进行保护。

钢梁防腐喷涂

钢结构防腐费用

以6x40m钢-混凝土组合梁为例说明防腐成本。

孔跨布置:6x40m,桥宽:9m。

路面面积:2160m2,钢材消耗:168kg/m2,全桥用钢362.9t。

全桥钢材价格基数为a,初始喷涂费用为:0.41a。

鞋厂费用:制造费0.47a,人工费0.18a,鞋厂管理费0.31a,综合管理费0.32a,抗震支座费0.83a,鞋厂总费用:3.52a。

工地费用:运输费0.04a,桥梁建设费0.49a,pc路板2.28a,栏杆0.16a,铺装0.13a,伸缩费0.05a,排水0.02a,设施费0.33a,工地管理费0.64a,一般管理费0.4a,工地总费用4.54a。

全桥总造价(鞋厂+施工场地):14282元/㎡

初次喷涂及防腐费用:726元/㎡,不含后期修补喷涂及重新喷涂费用。

厚板组合梁桥

一次性保护

1) 碳钢

通过添加铬、镍等特定元素而表现出良好耐腐蚀性的合金。 金属元素铬(Cr)在钢材表面生成一层不易溶解的氧化膜,使其与外界隔离,长期保持金属光泽。 一般来说,铬浓度越高,钢的耐腐蚀性能越好。

碳钢结构

碳钢的成本约为普通钢的4倍,但考虑到材料成本、维护成本、防锈处理和防火处理等全生命周期成本,碳钢结构具有更大的优势。

最常用的钢种是304。为了满足耐腐蚀要求,304碳钢必须富含18%以上的铬和8%以上的镍浓度。

304碳钢不耐硫酸腐蚀,在含有大量盐分的海雾中会很快生锈。

因此,在腐蚀严重的工业或海洋大气中钢结构刷漆表,应采用耐腐蚀性较好的316。

双相碳钢2205兼具良好的耐大气腐蚀性能和较高的延伸硬度和弹性硬度,其硬度甚至略低于高强度钢Q420。

碳钢的线膨胀系数是普通钢的1.5倍,导热系数约为普通钢的1/3。 因此,难以控制钎焊变形。 特别是对于奥氏体碳钢,应尽可能减少熔池熔敷金属量。 、低热输入,严格、精确的点焊工艺和顺序。

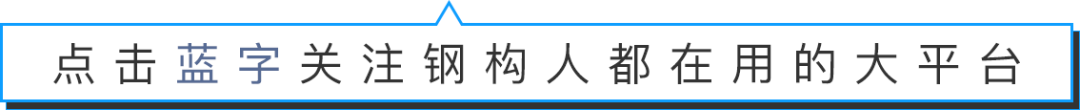

奥氏体钢和双相碳钢指标对照表

2)耐候钢

耐大气腐蚀钢是在钢中添加一定数量的合金元素(Cu、P、Cr、Ni、Mn、Mo、Al、V、Ti、Re等)钢结构刷漆表,在金属表面产生一层保护性锈层,以达到耐大气腐蚀的目的。提高耐腐蚀性。 耐大气腐蚀钢可以防止大气中的氧气和水溶解成钢碳化物,减轻钢材的磨损,从而提高耐大气腐蚀性能。 耐大气腐蚀性能是普通碳钢的2~5倍。 ;

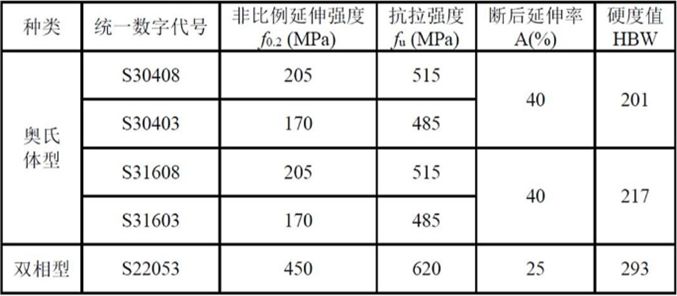

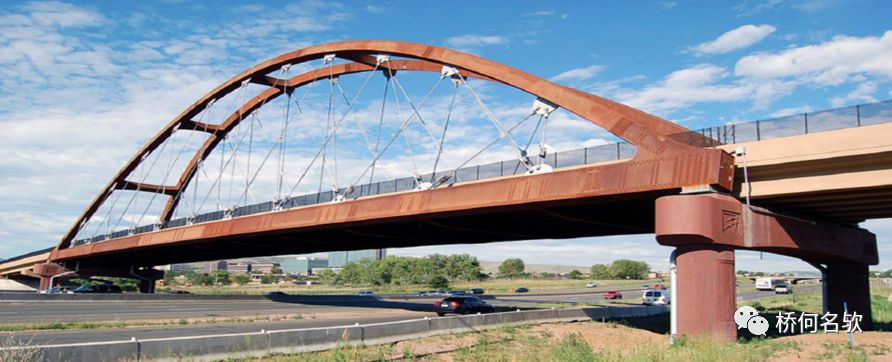

耐候钢桥梁

部分高铁钢结构桥梁钢引道采用碳钢复合厚板,底板为16mmQ370qD,复合板材质为022Cr17Ni12MoMo2(316L)、3mm碳钢板;

耐候钢桥梁

它的特别之处在于,当暴露在自然环境中时,随着时间的推移,表面会形成防腐保护层,无需油漆保护,材料寿命达80年以上;

如果不进行处理,生锈反应会持续下去,最终厚板会被磨损,所以必须让它停留在一个特殊的阶段;

耐候厚板表面有一层锈棕色保护膜,可阻止磨损的蔓延和发展,并保护锈层下的碳化物,减缓其腐蚀速度。 保护膜是如何生产的? 较常用的一种是稳定化处理工艺。

耐候钢:稳定化过程

第一阶段:真正的耐候钢开始出现小锈斑。 普通厚板的锈斑比较疏松,有的防锈钢板甚至会出现锈剥落的现象。

第二阶段生锈:正品耐候钢锈水较少,锈斑较小、较粗; 普通厚板锈水较多,锈斑较大且较薄; 普通厚板的锈柱较多,撕裂痕较严重,还有螺丝孔。 上面有发黑的痕迹。

第三阶段生锈:正品耐候钢有清晰致密的锈核层,锈斑紧密收缩,形成保护层,用手摩擦几乎不会有锈脱落; 普通厚板会掉更多的锈,甚至整片锈。 裂纹、生锈。

真正的耐候钢往往呈红棕色,而普通厚板往往呈深紫色。

耐候钢:注意事项

①焊接点的腐蚀:点焊点的氧化速度必须与其他所选材料相同,这需要特殊的点焊材料和技术。

②水腐蚀:耐候钢不是碳钢。 如果耐候钢的凹处有水,则该处的腐蚀速度会加快,因此必须做好排水工作。

③富盐空气环境:耐候钢对富盐空气环境比较敏感。 在这样的环境下,表面保护膜可能无法防止进一步的内部氧化。

④褪色:耐候钢表面的锈层会使附近物体的表面出现锈迹。

耐候钢桥梁

耐候钢桥梁设计时应注意的事项

①耐候钢的适用环境

要求空气中氯离子含量不超过0.05mdd(mdd:含盐量换算为NaCl mg/dm2/day); 离海面的距离不能太近,和周围的地形也有关系;

②耐候钢设计细节

设计不易积尘的结构;

设计不易滞留湿气(包括含有大量冷空气的空气)的结构;

设计不易受到雨水等滴水或落水影响的结构;

高度重视桥梁端部、箱梁内部、组合梁上部主梁、支架等局部缺陷部位的详细设计。

③耐候钢实际情况调查

阳光也会影响耐候钢保护层的形成。 向阳的一面更容易产生保护层,而阴面则不太利于形成保护层,因为水蒸发得更慢。

由于箱梁两侧受到阳光和雨水的冲刷,很容易形成均匀的保护层,但由于箱梁内部寒冷重,不易形成保护层。

箱梁腹板顶部易结霜,造成结节磨损。 这些磨损不易完全打磨掉,打磨不掉的残留锈就成为排的磨损核心。

如果在不易形成保护层的局部区域喷涂耐候钢,很容易出现新的问题。 喷涂部位边缘的耐候钢锈层会侵入涂层底部,造成严重腐蚀、剥落。 因此,如果局部喷涂涂层不适合耐候钢。

耐候钢需要远离海洋环境,氯离子的存在会影响保护层的产生。 对于严寒地区,夏季使用除冰剂时不宜使用耐候钢。

耐候钢需要非常仔细的排水处理。 在积水的地方不易形成保护层,在水汽重的地方不易形成保护层。

耐候钢设计时应注意细节。 如果桥址有动物,应注意意外诱因,并形成耐候钢保护层。

耐候钢一旦不能产生保护层,后处理就会比较麻烦。 因此,在选择耐候钢时,桥梁现场环境和详细设计一定要到位。

日本Pennybacker桥

二级保护

1)覆盖方式:包括喷漆、喷防锈油、热镀锌、热涂装、冷喷涂等。

油漆喷涂占钢结构桥梁防腐的60%。

钢结构根据腐蚀环境、工况条件和防腐期限进行相应的防腐设计;

A。 腐蚀环境大气区、水淹区、埋地区;

b. 根据喷涂部位的外表面、内表面、钢引桥、干湿交替区、摩擦面及附件;

C。 普通型和长效型的保护期。

钢结构桥梁主要防腐涂料体系

①环氧富锌漆+醇酸云母中间漆+丙烯酸聚氨酯涂料(氟碳涂料、聚异戊二烯涂料)

②无机富锌漆+醇酸云母中间漆+丙烯酸聚氨酯漆(氟碳漆、聚异戊二烯漆)

③热喷锌(铝)+醇酸云母中间漆+丙烯酸聚氨酯涂层(氟碳涂层、聚异戊二烯涂层)

各种富锌油墨在海洋大气中的使用寿命比较

水性无机富锌油墨采用硅酸盐作为成膜反应物,与锌反应形成硅酸锌网络结构,因此可以称为无机硅酸锌底漆,是一种红色环保涂料。

水性无机富锌油墨与三乙胺和钢铁反应生成硅酸铁硫化锌,与钢铁表面形成牢固的物理结合,并且耐水、海水、有机物和氯化物。 侵蚀等

醇酸富锌油墨是以醇酸树脂为成膜物质,有机溶剂为稀释剂的油墨。 它是一种有机墨水。

醇酸富锌油墨的附着力依赖于树脂对钢材表面的附着力。 属化学吸附,初粘性好。 但有机物质的耐候性较差,在恶劣的环境下更容易老化,因此附着力逐渐下降。

一般来说,醇酸富锌油墨更容易与各种涂料搭配。 水性无机富锌油墨可与目前常用的醇酸、丙烯酸、聚氨酯、乙烯基涂料相匹配,但干漆和环氧漆除外。 配套,如应用醇酸过渡层涂料,可与更多的涂料配套,功效更好。

虽然总体来说,水性无机富锌涂料的配套性能不如醇酸富锌涂料,但可配套的涂料种类还是很多的,完全可以满足抗腐蚀的需要。 -腐蚀项目。

Ⅰ 基材表面处理:水性无机富锌涂料在成膜过程中与钢材表面产生物理结合。 因此,对基材的表面处理有严格的要求。 必须达到Sa2.5级,并使表面具有一定的粗糙度,减少表面积,以保证二氧化锰能与钢材紧密接触。

醇酸富锌油墨的附着力主要是由有机树脂对基材的化学吸附贡献的,因此基材的表面处理程度可降低至Sa2.0级,但在实际施工中,还要求达到Sa2.5级。

值得强调的是,在重防腐领域,Sa2.5级是常用的级别,用目前的喷丸(蚀刻)技术即可实现。

二、施工环境问题:水性无机富锌油墨以水为稀释剂。 只有通过水分的挥发,湿膜才能产生硅酸锌致密的网络结构涂层。 因此,这类油墨对施工环境有负面影响,如温度、湿度、风等因素相对敏感。 相比之下,醇酸富锌油墨使用有机溶剂作为稀释剂,受环境影响较小。

WZ-116系列水性无机富锌油墨可满足不同环境条件下的施工要求。 另外,对于手动喷涂线作业来说,由于基本封闭,外部气候环境的影响大大减少,这对于水性无机富锌油墨的施工极为有利。

热喷涂和冷喷涂

热喷铝工艺应用已久:

①表面处理要求高,喷丸必须达到GB8923规定的最高等级Sa3级,否则可能出现开裂; 同时,涂装施工时对环境条件的要求也较高,相对温度RH<85%; 钢材表面水温必须低于露点湿度3°C;

②热喷涂铝层孔隙率为5~15%,不能单独成膜。 必须用油漆层密封才能发挥其防腐作用。 孔内易生成早期碳化物;

③锌铝镀层及焊道破损部位修复困难;

④ 不环保,污染大; 抛丸除锈时产生的粉尘和喷涂时产生的氧化锌颗粒对人体造成严重危害,且存在劳保和职业病问题;

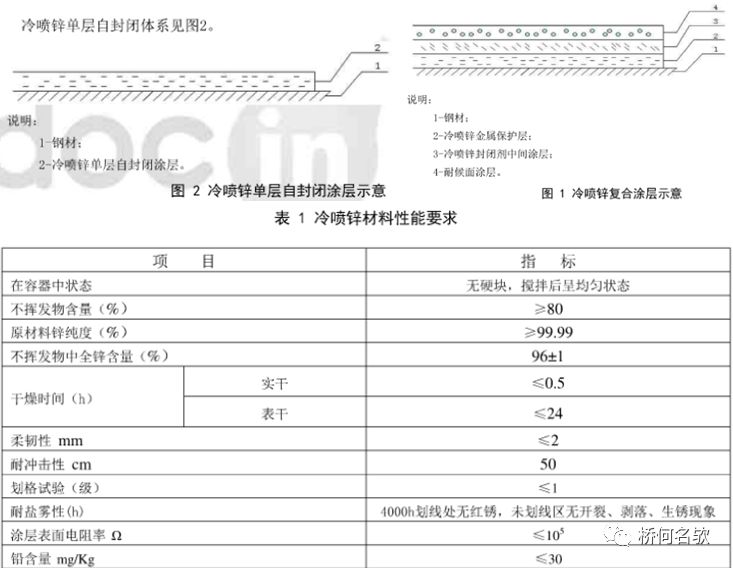

冷喷锌材料近年来发展迅速:

① 表面处理要求低。 喷丸处理达到GB8923Sa2.5级。 去除氧化皮后,钢材表面的污物允许小于5%。 相对温度小于85%即可施工,施工允许温度范围较宽。

② 锌屏蔽层的孔隙率很低。 可单独成膜,无需密封层,节省工艺和成本; 还可与重防腐材料配套,复合涂层的防腐周期可缩短2倍以上。

③锌屏蔽层间具有良好的重熔性能。 可以在鞋厂或现场轻松施工和修复,不存在弱修复和防腐问题。

④锌屏蔽与重防腐油墨一样,可用刷涂和滚筒涂刷。 它可以有气或无气施工。 施工效率比热喷铝低很多。

⑤锌屏蔽是环保产品。 锌屏蔽成分不含Pb、C2、Hg等重金属离子,溶剂含有苯、丙酮等有毒成分。 对环境和人体安全环保,符合国家新发展政策。

冷喷锌

冷涂锌是一种单组份涂料,主要由三部分组成:高含量二氧化锰、溶剂和特种有机混合树脂。

干涂膜中锌含量高达96%。 具有热轧和富锌油墨的双重优点。 常温施工时可达到热浸、热轧的效果。 提供阴极保护和化学屏蔽双重保护功能,防腐性能优良,施工方便。 方便的;

可采用双层封闭涂层和复合涂层两种方法。

冷喷锌双层封闭涂层及复合涂层

①涂层长度特性:热喷锌、冷喷锌、富锌油墨涂层的长度均为75~80μm。 热喷锌层长度分散性大,表面粗糙度高,冷喷锌层和富锌层长度均匀;

②腐蚀电位随时间的变化:三种涂层的腐蚀电位远小于碳化物的腐蚀电位。 热喷锌镀层的腐蚀电位与冷喷锌相当,富锌镀层的腐蚀电位稍高;

③盐雾试验:热喷锌涂层经21天盐雾试验后出现红棕色磨损,涂层破损。 腐蚀50天后表面出现大量凹坑、裂纹,涂层开裂,完全失去防护作用;

冷喷锌层与碳化物结合紧密,即使经过50天的腐蚀仍保持原来的形状。 盐雾试验第21天富锌涂层出现气泡。 随着时间的推移,气泡数量逐渐减少,涂层表面出现大量裂纹。 涂层和碳化物分离。

冷喷锌的问题

①涂层本身的问题:施工和配合性能差,涂层质量和附着力不稳定,耐热性差,都是由冷涂锌底漆本身的特性决定的。

冷涂锌厂家应加强在重防腐喷涂行业的应用研究,提高冷涂锌的施工性能,解决冷涂锌与中漆、面漆的匹配问题;

②施工工艺要求高:冷涂锌防腐需要选择合适的喷嘴型号,控制涂层长度,严格遵守工艺要求的喷涂遍数和间隔时间,并采用加热、保温、通风等手段控制喷雾质量。 ;

③成熟的冷喷锌复合涂层防腐体系较少:冷喷锌材料的锌浓度非常高,比普通富锌涂层具有更好的电物理防腐能力。 它们作为单层防腐材料具有显着的优势。

但如果采用冷涂锌复合涂层,其配套、施工环境和施工要求比较高,容易出现裂纹、起泡等情况。 选择冷涂锌复合涂层时,合理的喷涂道数和长度,并充分考虑各种影响因素和施工进度要求。

钢铁防护纳米技术

小型钢结构是众多基础设施的重要组成部分。 钢结构广泛应用于桥梁、电站、油水管道、油气罐、大型生产设施、船舶、海上结构物、塔楼和许多小型建筑。

虽然所使用的不锈钢和一些低合金合金具有良好的热性能和合理的价格,但它们存在严重的电物理腐蚀问题。

由于用量大、使用寿命长的特点,所需的防腐方法也比较特殊。

在各种腐蚀控制方法中,主要采用不同的表面处理和防腐涂层来保护小型钢结构。

到目前为止,应该说大多数情况下防护效果还很不理想,这主要是由于物理和热失效导致覆盖层的寿命太长。

为此,开发高性能、长寿命、符合环保要求的表面改性技术和防腐产品是新形势下的重要任务。

解决此类问题离不开高科技和新理念的采用。

目前,纳米技术在钢结构重防腐产品中的应用还处于起步阶段。

国外稀有产品应用报道。

但人们普遍认为,纳米技术的采用无疑会给该领域带来巨大的收益。

原因很简单,因为参与保护和自保护腐蚀产物的表面材料的性能主要是由其微观结构决定的,这涉及界面问题、电物理过程的变化、传输行为、表面材料硬度和塑性的变化, ETC。

例如,在有机涂料中引入各种纳米粒子,可以降低其耐老化性能,无机涂料由于其结构纳米化,可以提高可塑性。

明天的店铺推荐

推荐明天的商业机会

●

●

●

●