文字| 不要抱怨历史

编辑|别告青石

介绍

随着先进高强钢在汽车制造和结构工程领域的广泛应用,对其焊接工艺和性能的研究显得尤为重要。 其中,双脉冲电阻点焊作为常用的焊接方法,可以有效改善焊缝。 机械性能。

双脉冲电阻点焊

先进高强度钢(AHSS)通过合适的合金设计形成多相微观结构,而汽车工业主要使用电阻点焊(RSW)作为连接板材的方法。 RSW具有成本低、可靠性高、运行速度快和适合自动化的特点。

在RSW过程中,由于热力循环的影响,焊缝内部和周围精心设计的多相显微组织被破坏,导致焊缝显微组织变得化学和机械不均匀。 第三代先进高强度钢具有较高的合金含量,限制了其可焊性,常常导致不利的焊接失效模式。

通常,RSW 中存在一个关键的焊料凸块尺寸,其中故障模式从接口故障转变为闩锁故障。 然而,在最新一代 AHSS 中,即使是最大的焊料凸点尺寸也往往会受到交叉张力强度的影响。 测试时,它显示出不利的故障模式,而不是理想的完全引脚故障。

在计算机断层扫描(CTS)测试中,裂纹从焊缝边缘开始形成,因此焊缝边缘区域的微观结构对焊缝的力学性能起着重要作用。 RSW过程中,冷却速率非常高,约为2000 -4000 K/s,最大温度梯度垂直于熔合线。

凝固晶粒的取向沿着最大温度梯度的方向。 在凝固过程中,锰、硅和磷等合金元素往往会偏析到晶界。 简单地说,通过施加第二个电流脉冲重新加热焊缝,可以改变焊缝的微观结构,从而改善电阻点焊。 机械性能。

先进高强钢电阻点焊过程中,合金元素含量高,冷却速度快,会导致焊核区形成铁素体-马氏体显微组织。 这种微观结构包括片状、晶块、亚晶块和晶片等亚结构,改变了焊缝的微观结构,对其力学性能产生重要影响。

一种有效的方法是通过施加第二电流脉冲(称为后脉冲)来重新加热焊缝,该方法已广泛用于提高电阻点焊的机械性能。

新焊接方法

结果表明钢结构焊接外形尺寸,通过改变第二电流脉冲的水平,可以引起元素分布和微观结构的变化,从而影响焊缝的力学性能。 这些研究有助于更好地了解先进高强度钢的电阻点焊。 焊缝中的冶金现象,从而改善焊缝的性能。

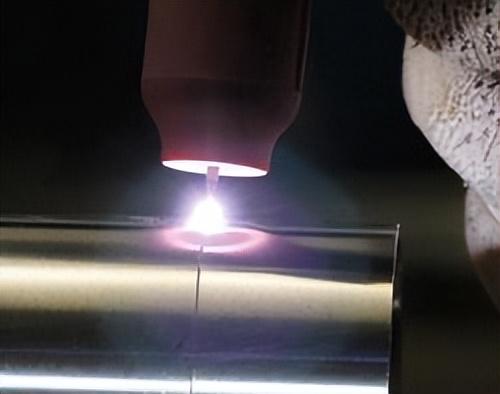

进行RSW焊接时,使用SchlattesTM 50Hz交流点焊机和F1 16×5.5焊条。 焊接过程中,保持力为4 kN,按照VDEh SEP1220-2标准给出的焊接参数进行操作。 选择这些焊接参数基于先前报告的焊核生长分析。

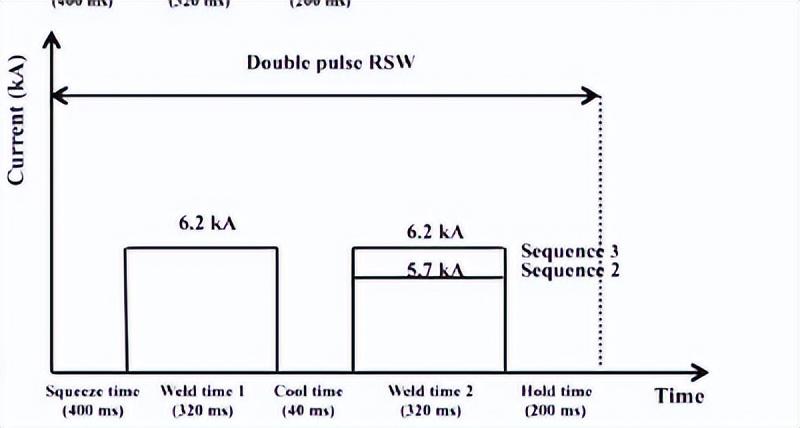

研究人员以简单的方式说明了单脉冲和双脉冲焊接顺序。 序列分为三个。 其中,序列1代表单脉冲焊接,序列2代表第二个电流脉冲,比第一个脉冲低8倍。 双脉冲焊接的%,序列3是两个相等电流脉冲的焊接序列。

对剥离力机械加载过程中失效区域(即焊芯熔合线的位置)进行了微观结构表征。 为了进行光学显微分析,使用 Béchet-Beaujard 试剂对薄片进行切片、抛光和蚀刻。 处理。

定量元素的分布通过电子探针微量分析确定,该分析在 200 × 200 µm² 的面积上以 1 µm 的步长进行。

使用配备 FEI Quanta 450 场发射电子枪的扫描电子显微镜进行电子背散射衍射测量,加速电压为 20 kV,光斑尺寸为 5 µm,工作距离为 16 mm,所有样品倾斜 70°相对于水平轴。 。

扫描在 200 × 200 µm² 方格上进行,步长为 0.15 µm。 使用 TSL® 定向图像显微镜数据分析软件对 EBSD 数据进行后处理。 EBSD 在后处理过程中被忽略。 图表上置信指数低于 0.1 的点。

使用APRGE软件重建奥氏体晶界。 为了估计颗粒的宽度,沿着不同平行批次的颗粒绘制了失配轮廓。 沿着垂直于颗粒长轴的线进行测量。 考虑了 500 多个铸锭来获得平均铸锭宽度。

使用标准拉伸剪切强度和 CTS 测试来评估焊接接头的机械性能。 对每组样品进行2次TSS试验和3次CTS试验,计算每条焊缝的延伸率,即CTS和TSS比。

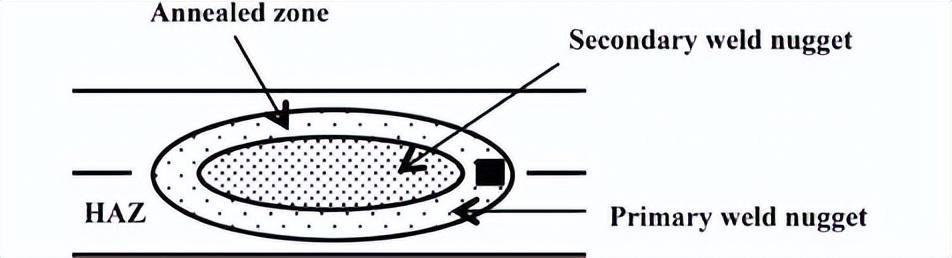

使用卡尺测量CTS样品的焊核尺寸和塞头比,即塞头尺寸与焊核尺寸之比。 最后,研究了断裂 CTS 样品的微观结构,并将其与裂纹路径相关联,下图显示了双脉冲焊接方案下高强度钢板的横截面示意图。

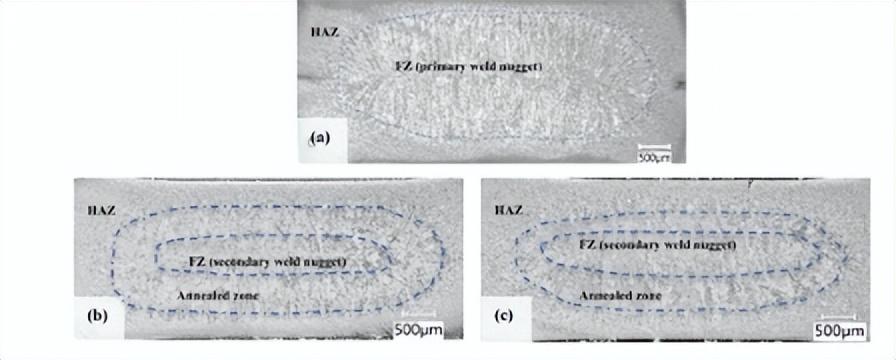

在第一个脉冲中,形成初级焊核,而第二个脉冲在初级焊核内部产生重熔区域,从而形成次级焊核。 单脉冲焊接熔核具有典型的凝固组织。

随着第二电流脉冲的增加,二次焊核的直径也增加。 对初级焊核和次级焊核之间的区域进行退火。 不同焊缝的尺寸和显微组织也不同。 这取决于第二电流脉冲的电平。

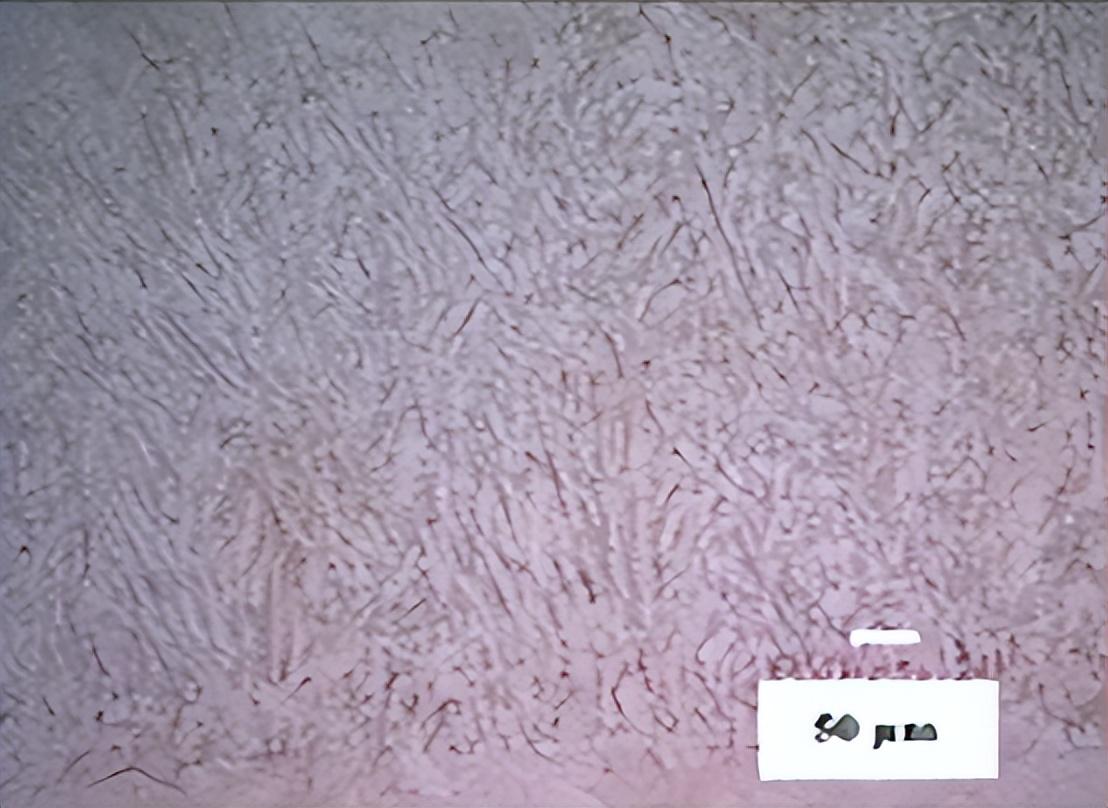

测量结果表明,序列1、序列2和序列3的一次焊核直径分别为5.1 mm、5.2 mm和5.2 mm,非常相似。 单脉冲焊和双脉冲焊的显微组织均为完全马氏体组织。 在双脉冲焊接中,二次焊核呈现树枝状结构,类似于单脉冲焊接的焊核。

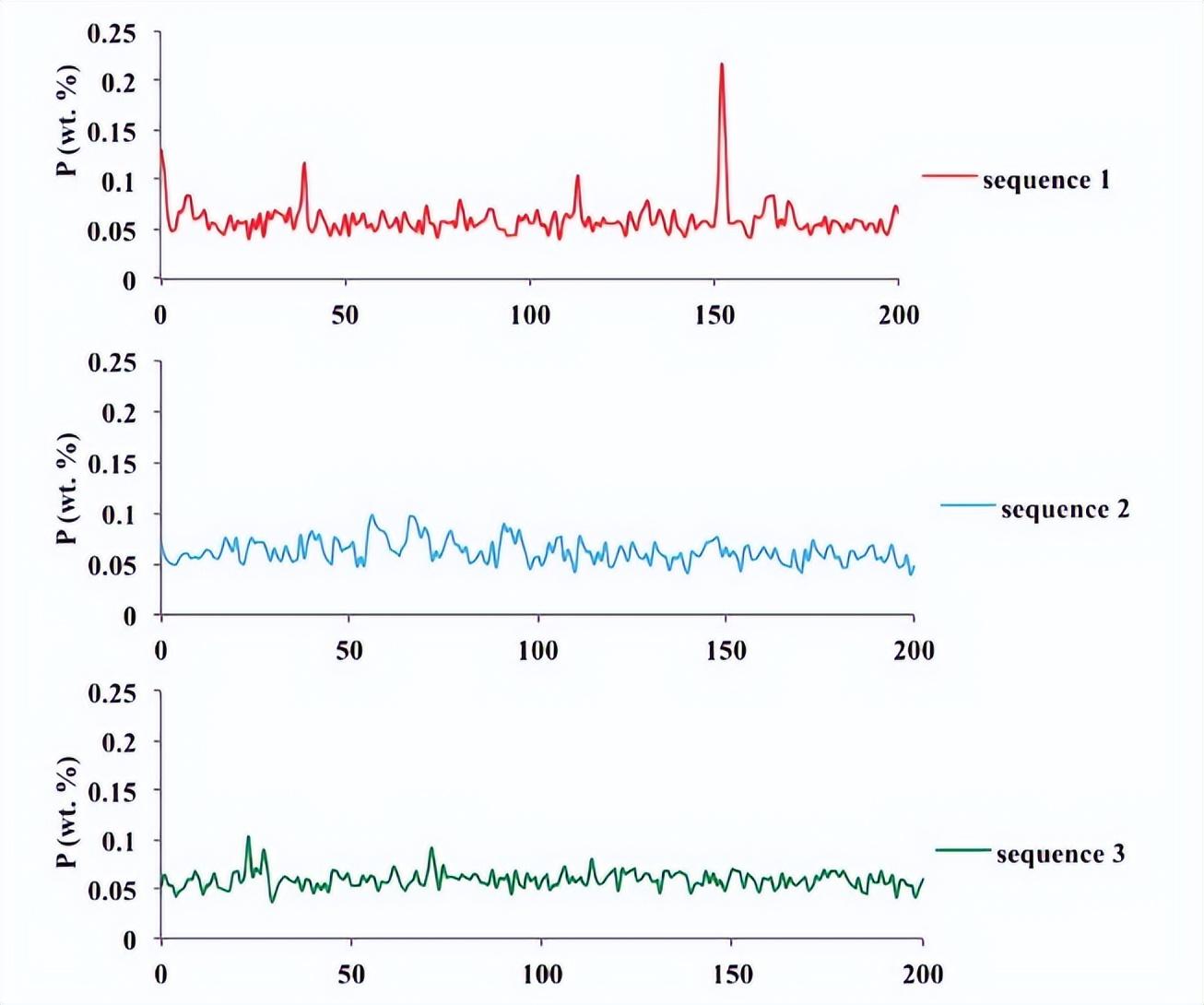

退火区域显示出具有等轴晶粒结构的预奥氏体晶粒。 下图所示为不同焊接条件下主焊核边缘磷元素的分布情况。 在序列1中,磷元素表现出严重的磷元素偏析,与枝晶凝固组织相匹配,而在双脉冲焊接中,焊缝边缘的磷元素偏析减少。

从 EPMA 图中提取的线扫描测量结果表明,焊缝边缘的平均磷含量为 0.060 wt-%,而母材中的平均磷含量为 0.012 wt-%,尽管存在由于 EPMA 校准不足而导致的误差。 影响观察到的磷含量趋势。

基于EPMA线扫描数据计算的平均磷含量和标准偏差分别为序列1的0.060±0.018重量%、序列2的0.062±0.011重量%和序列3的0.059±0.009重量%。

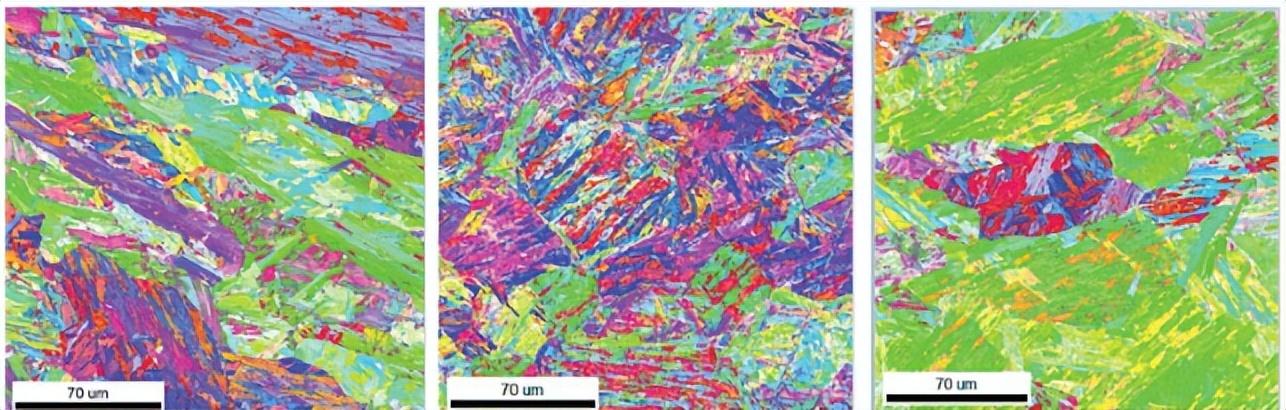

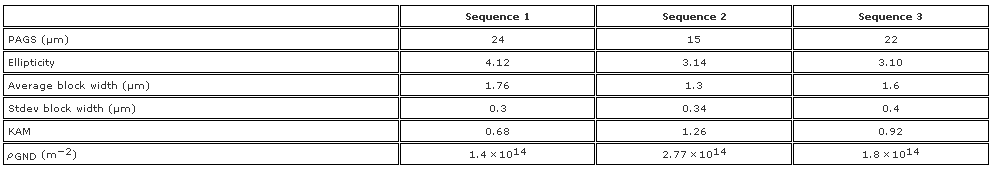

为了更详细地了解铁素体马氏体的形态和晶体学特征,使用电子背散射衍射技术在焊缝主熔核边缘获得了反极图彩色图,如下图所示,使用利用Kurdjumov-Sachs取向关系和ARPGE软件重建铁素体马氏体结构并获得原始奥氏体晶粒信息。

根据测量结果,序列1、2和3的平均奥氏体晶粒尺寸分别为24微米、15微米和22微米。

反极坐标图颜色图确认了焊缝边缘晶粒的典型凝固方向。 在双脉冲点焊中,原始奥氏体晶粒的椭圆度降低,主焊核退火区的晶粒通常转变为更等轴的组织,表征显微组织的另一个参数是晶粒宽度。

考虑到原始奥氏体晶粒与马氏体之间可能存在KS取向关系,失配角约为50°~60°,因此显示出最大的晶块宽度,而双脉冲焊时晶块宽度减小。 小的。

当施加双脉冲时,晶体块的取向发生显着变化。 在单脉冲焊接中,晶体块呈细长形状。 然而,在双脉冲焊接中,原始奥氏体晶粒的椭圆度降低,晶块被拉长。 度数降低。

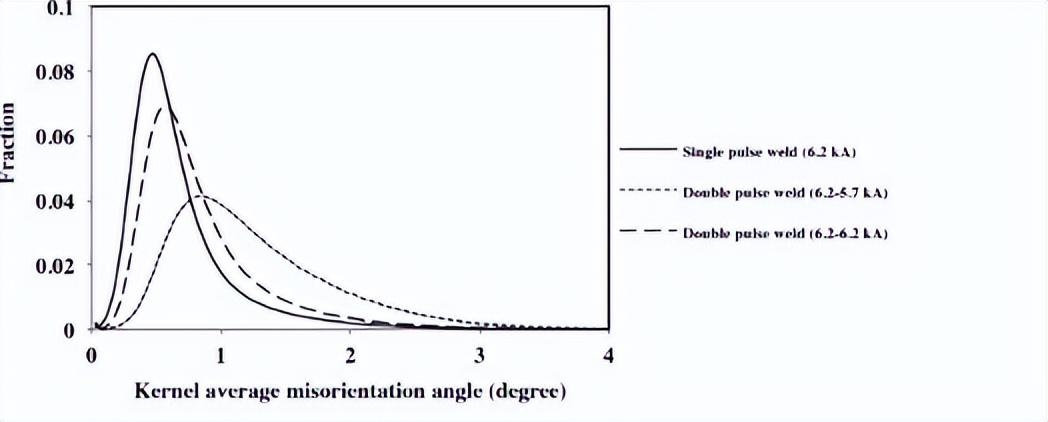

在高冷却速率下,铁素体马氏体亚结构中会形成大量位错纠缠,显示出三种焊接序列的核平均失配角图和KAM分布图。 下图列出了这些序列的值。 平均KAM值,根据相关公式,几何必要位错密度与KAM有关。

其中,Δθ表示平均核错配角,b是BCC相的Burgers矢量,具体值为0.286纳米。 u表示测量步长,n表示最近邻的数量,本研究中取值2。

序列 1 具有最低的 KAM 和 ρGND 值钢结构焊接外形尺寸,而序列 2 具有最高的 KAM 和 ρGND 值。 从KAM分布图可以看出,随着平均KAM的增加,分布范围变宽。 根据总体EBSD结果,序列2的焊缝具有最小的平均母体奥氏体晶粒和块体宽度,并且还具有最高的平均KAM和ρGND。

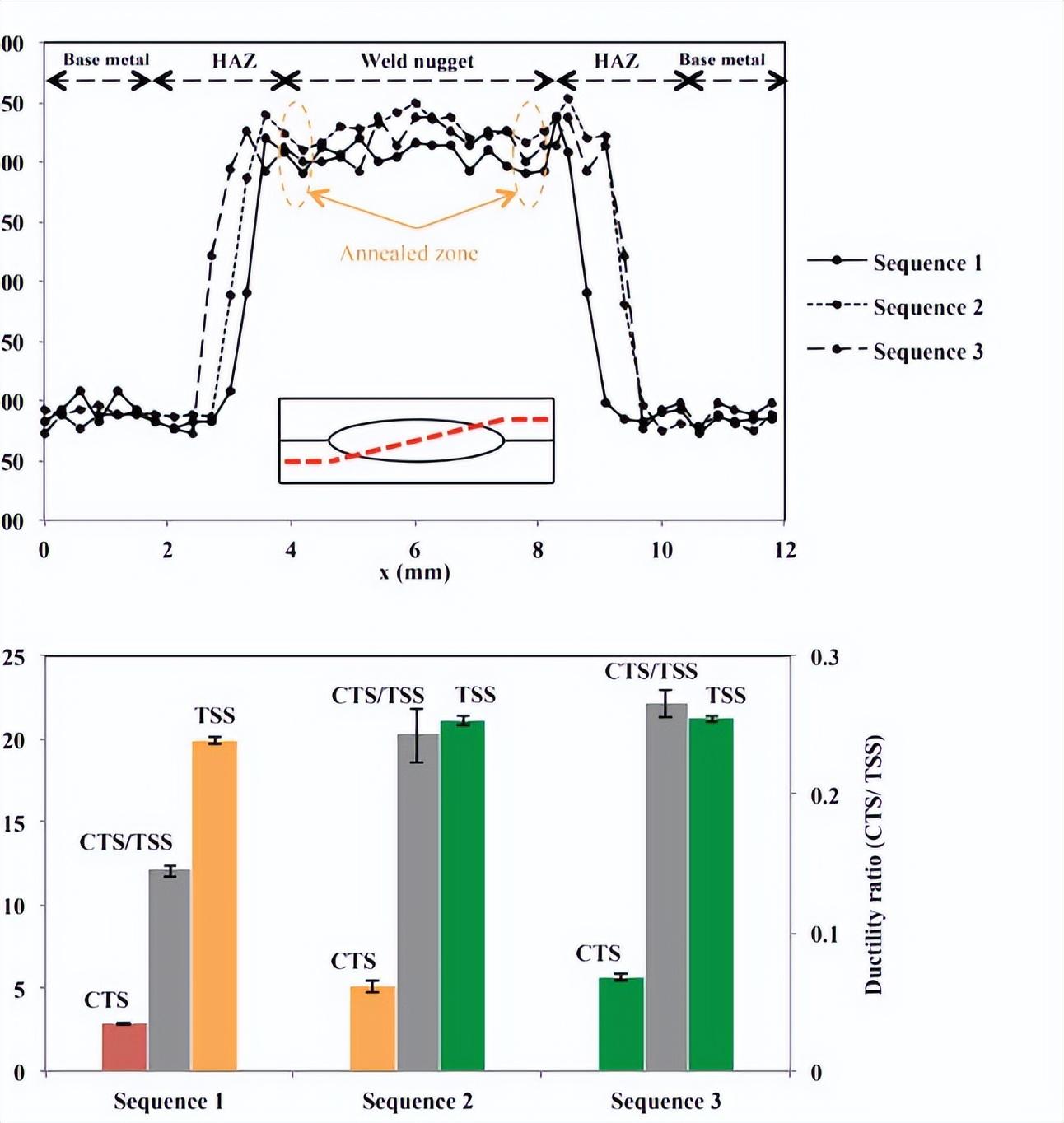

主焊核边缘处的双脉冲焊缝椭圆度减小,通过双脉冲焊接,显微组织特征变化最显着的是序列2和序列3的焊缝边缘处,形成母体奥氏体晶粒更加等轴化,TSS测试结果表明,双脉冲焊缝的TSS值也较高,但序列2和序列3之间差异并不显着。

在TSS测试中,序列1显示部分插塞故障,而序列2和3显示完全插塞故障。 结合CTS和TSS结果计算延展性比,其中层序3延展性比最高。

下图显示了 CTS 测试的断裂样本的横截面。 可以看出,在序列 1 中,焊缝金属失效,而在序列 2 中,失效发生在退火区。 放大图像显示裂纹沿着先前的奥氏体晶界扩展。 。

顺序 3 焊缝的横截面显示故障发生在主焊核之外。 裂纹最初沿着奥氏体晶界扩展,然后在退火区材料中以延性剪切方式继续断裂。 这在图中可以清楚地看到。 到达。

根据下图中的焊缝显微硬度分布和力学响应结果,随着热输入的增加,序列2和序列3的热影响区宽度比序列1宽,尽管双脉冲焊缝稍硬焊核区显微硬度较高,但不同序列间显微硬度变化不明显。

焊缝退火区的显微硬度也得到了强调。 焊缝的主要熔核尺寸约为 5.1 毫米。 CTS测试结果表明,双脉冲焊缝的CTS值较高,其中序列3的CTS最高。 在CTS测试中,序列1、2和3的故障模式分别为接口故障、部分插拔故障和完全插拔故障。

双脉冲焊接提高高强钢焊缝的力学性能

根据本研究的结果,可以得出以下结论。 双脉冲焊接方案下,高强钢焊缝的力学性能受到磷元素的重新分布和焊缝边缘片状马氏体亚结构的改善的影响。 双脉冲焊接使主焊核边缘磷分布更加均匀。 ,当该区域承受较高温度时,磷的分布会改善。

双脉冲焊接使主焊点熔核边缘的前驱奥氏体晶粒形状更加等轴并降低了椭圆度。 双脉冲焊接使前驱奥氏体晶粒平均尺寸和片状马氏体块体宽度减小。 ,并增加几何上必要的位错密度。

当第二个电流脉冲低于第一个脉冲时,平均 PAGS 和估计的块宽度最小,并且几何上必要的位错密度最高,在这种情况下,主焊核边缘处的峰值温度仅允许有限的奥氏体晶粒生长。

双脉冲焊接可以提高焊缝的力学性能。 当双脉冲焊接受到两个相等电流脉冲时,表现出最高的冲击韧性和拉伸强度峰值,并表现出良好的插塞失效模式。 本研究对于所研究的高强钢材料来说,磷在晶界的偏析对焊缝的力学性能具有较为显着的负面影响。

晶粒尺寸减小的积极影响很小。 进一步的力学性能测试表明,双脉冲电阻点焊技术可以显着提高焊缝的强度和韧性。 与传统焊接技术相比,双脉冲焊接表现出更好的性能。 双脉冲焊缝具有高冲击韧性和峰值拉伸强度,还具有更好的插塞失效模式,提高了焊接接头的可靠性。

通过采用双脉冲电阻点焊技术对先进高强钢的显微组织进行表征,研究证明该技术可以显着提高焊缝质量和力学性能。 双脉冲电阻点焊技术可以改善焊缝的外观。 显微组织使得焊接接头具有更好的力学性能和可靠性。

结论

双脉冲焊接技术作为一种新型焊接方法,具有优良的特点和广阔的应用前景。 在先进高强钢的焊接中,该技术可以通过优化参数和控制热输入来提高焊缝的质量和强度。 未来,有理由相信双脉冲焊接技术将得到进一步发展并应用于各个工业领域。

参考

1. Khanna SK, Long ], [谷歌学术]

2. Nayak SS,Zhou Y,Baltazar Hernandez VH。 双相钢电阻点焊:热影响区软化和拉伸性能。 第九届“焊接研究趋势”国际会议论文集,美国芝加哥; 2012 年。 641–649。 [谷歌学术]

3. Den Uijl NJ,Smith S。汽车工业用先进高强度钢的电阻点焊。 第四届“电阻焊进展”国际研讨会论文集,奥地利韦尔斯; 2006 年。 30-60。 [谷歌学术 ]

4. Pouranvari M、Asgari HR、Mosavizadch SM 等人。 焊核尺寸对电阻点焊过载失效模式的影响。 科学技术焊接连接。 2007;12(3):217–225。 doi: 10.1179/174329307X164409 [ Taylor & Francis Online], [Web of Science ®], [Google Scholar]

5.晁玉杰。 点焊的失效模式:界面与拉拔。 科学技术焊接连接。 2003;8(2):133–137。 [Web of Science®]、[Google 学术搜索]