本文主要分析焊接气孔的产生原因及预防措施。 其经验来自于传统焊接,但对于激光焊接也具有很高的参考价值。 ——紧随中国激光及激光焊接潮流!

焊接缺陷分析:焊缝气孔

⑴成孔条件Ve≤R

Ve——气泡出现速度 R——焊缝凝固速度

⑵气孔类型

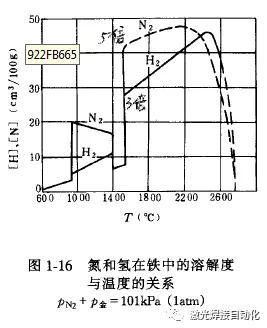

①沉淀型孔隙——溶解度突变的N、H气体;

②反应孔隙---熔池反应生成溶解度极低的气体CO:[FeO]+[C]=(FeO)+CO↑

焊接气孔的形成原理

可沉淀气体在高温下溶解,在室温下沉淀。

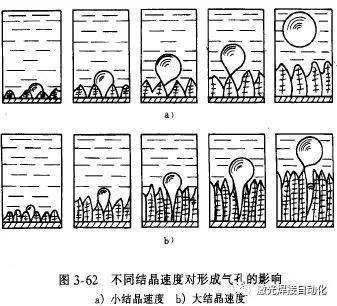

不同结晶速率对孔隙形成的影响

增加熔池存在时间有利于反应气体的排出; 对于沉淀气体,必须考虑溶解和逸出。

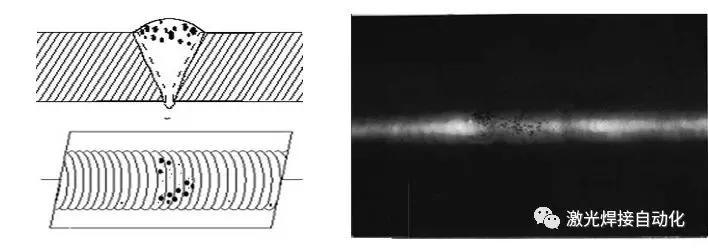

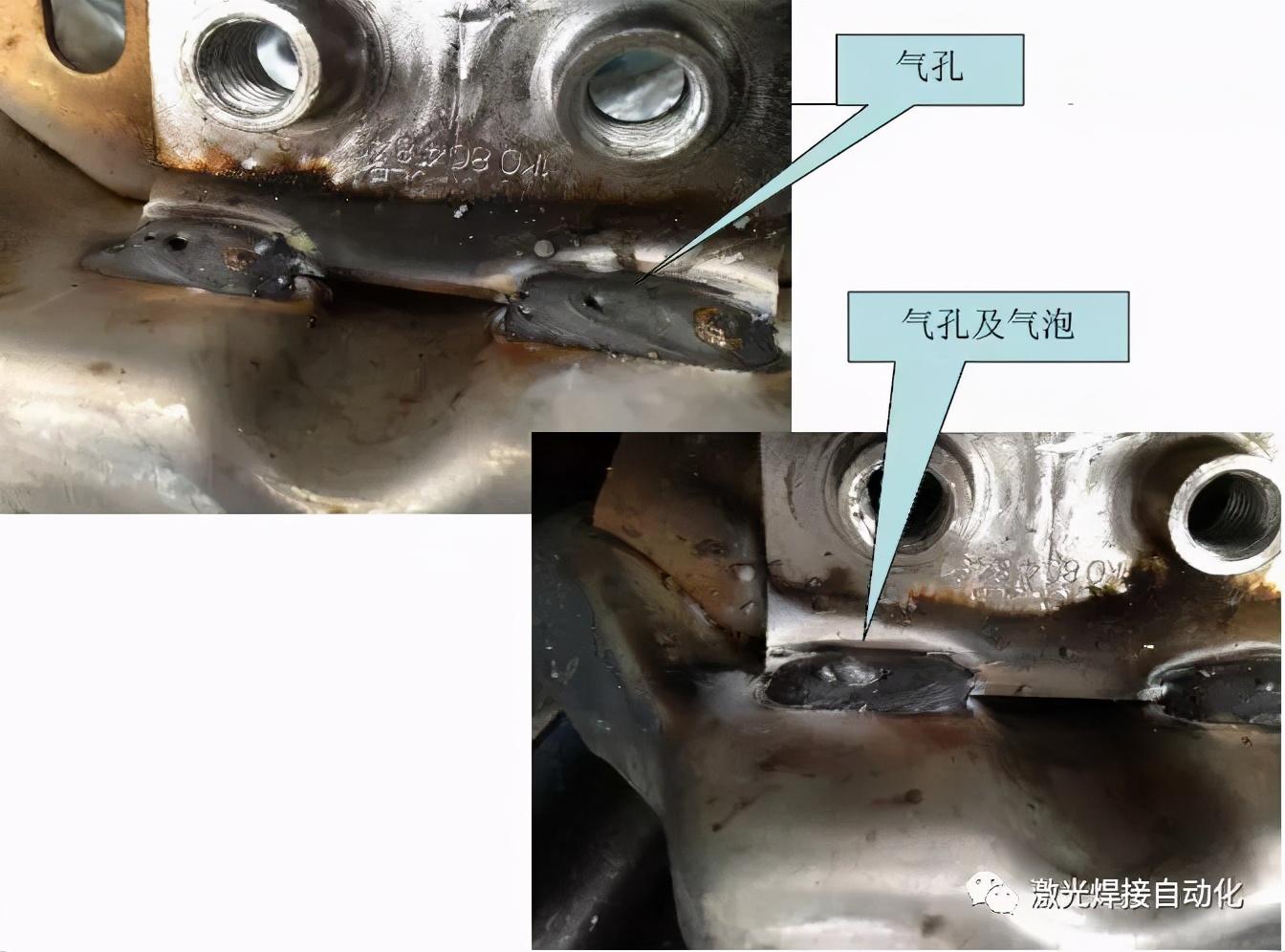

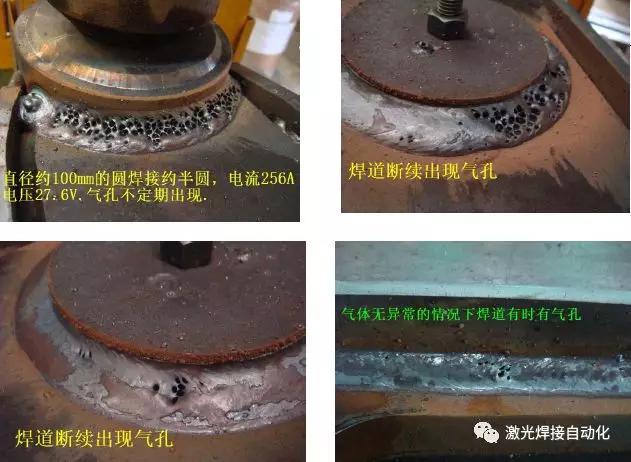

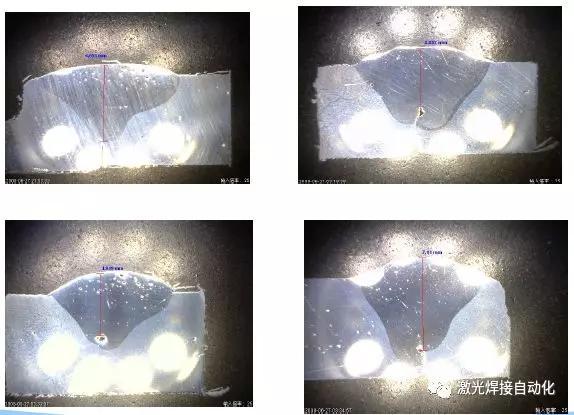

焊接气孔的形状和位置

焊缝长度方向:单孔、密孔、链孔

焊缝横截面内:扩散气孔、根部气孔、层间气孔、熔合线气孔(熔合线内部气孔、熔合线表面气孔);

缺陷发生部位:内部气孔、表面气孔、起弧气孔、弧坑气孔等。

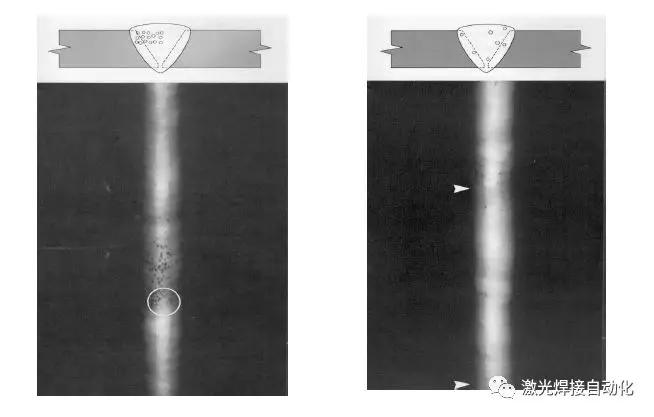

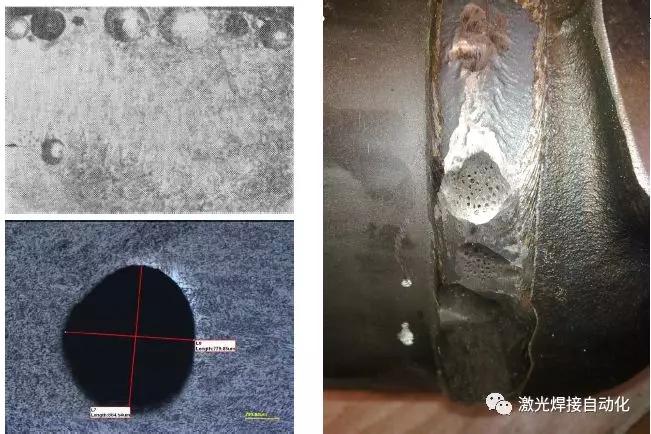

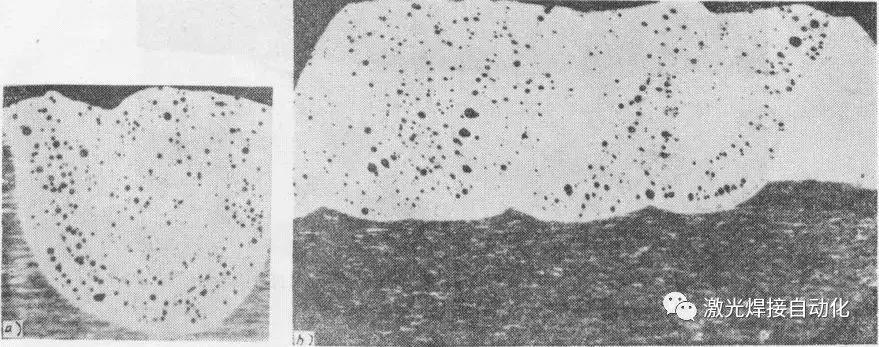

X光片上显示的毛孔形状

X光片上显示的毛孔形状

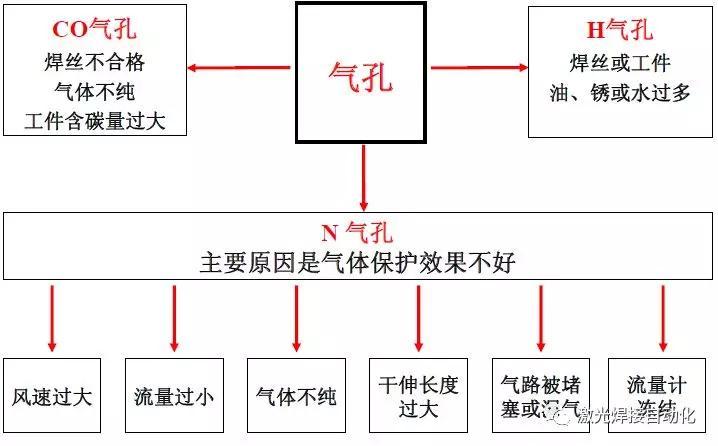

产生的孔隙主要有三种类型:一氧化碳孔隙、氮气孔隙和氢气孔隙。

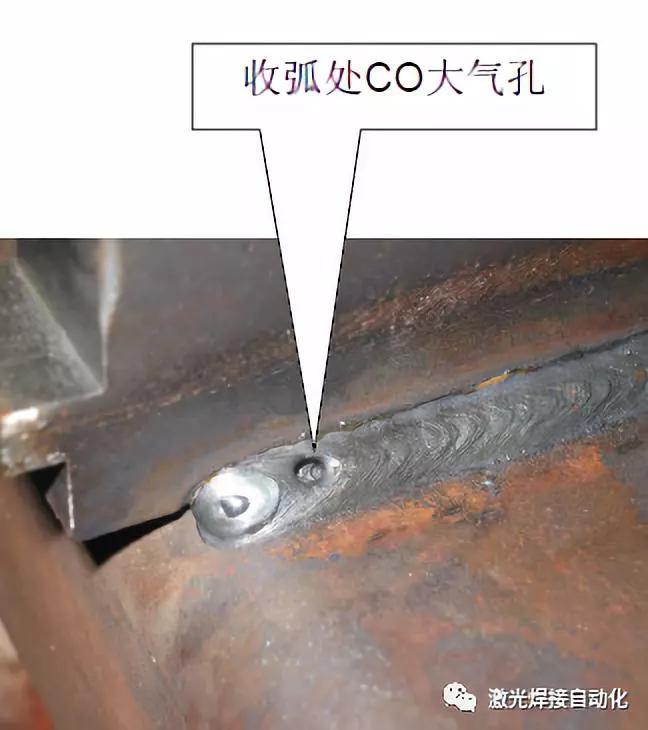

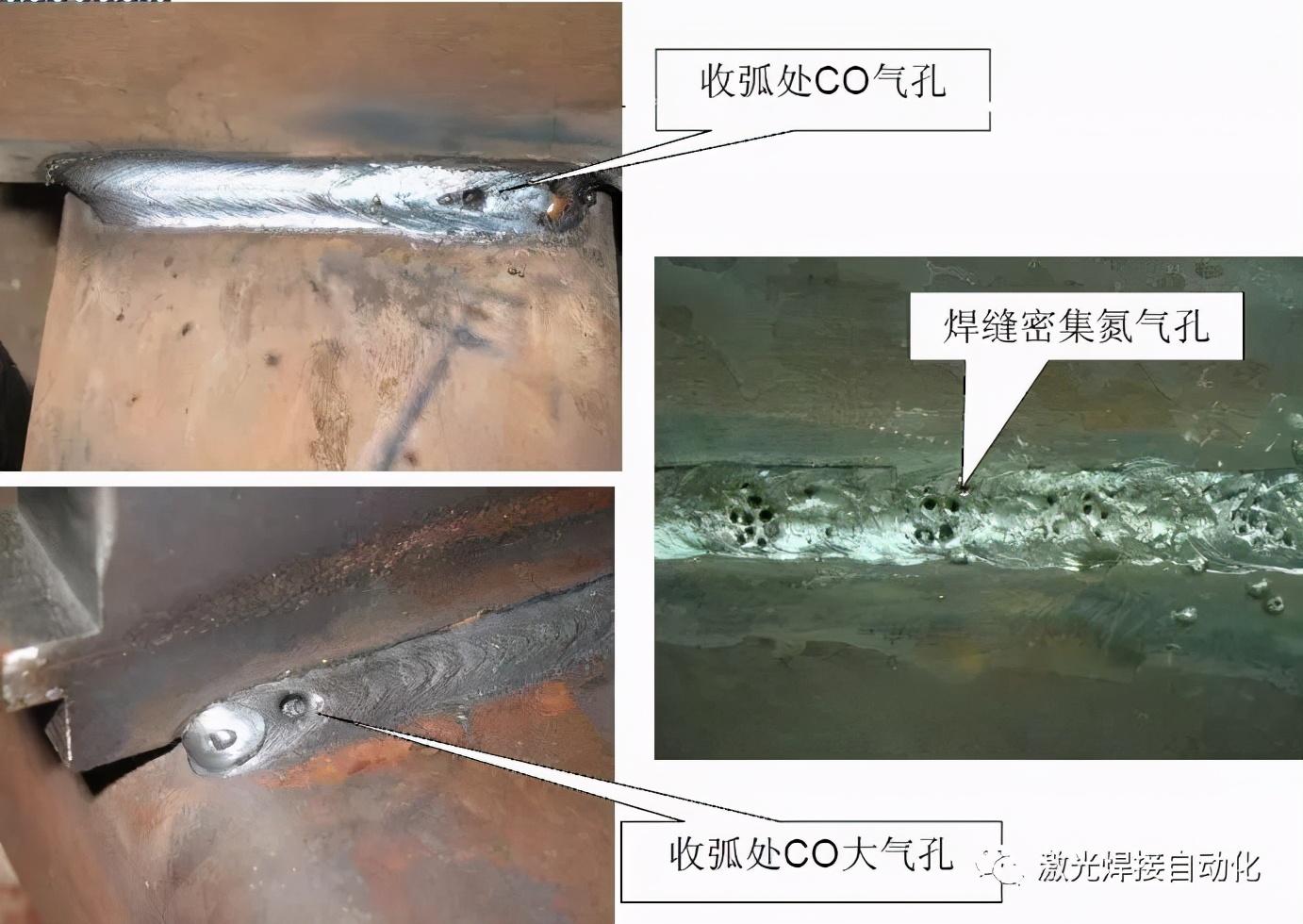

(1)一氧化碳孔隙

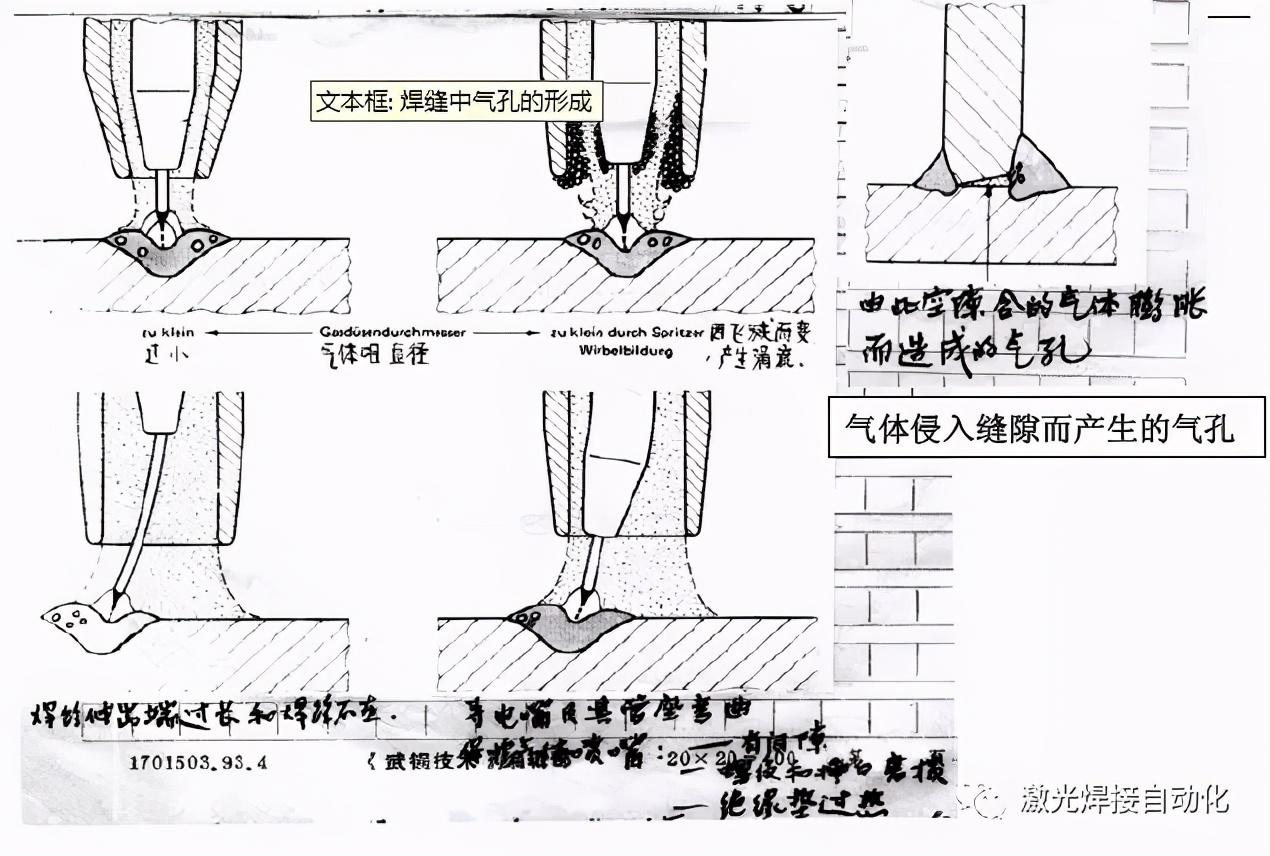

如果焊丝中脱氧元素(Mn/Si)含量不足,焊接过程中就会有更多的FeO熔入熔池金属中。 随后,当熔池凝结时,熔池中的FeO与C发生化学反应:Fe+CO

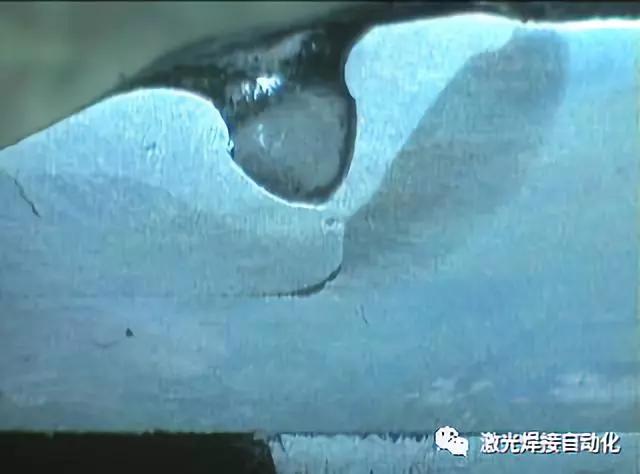

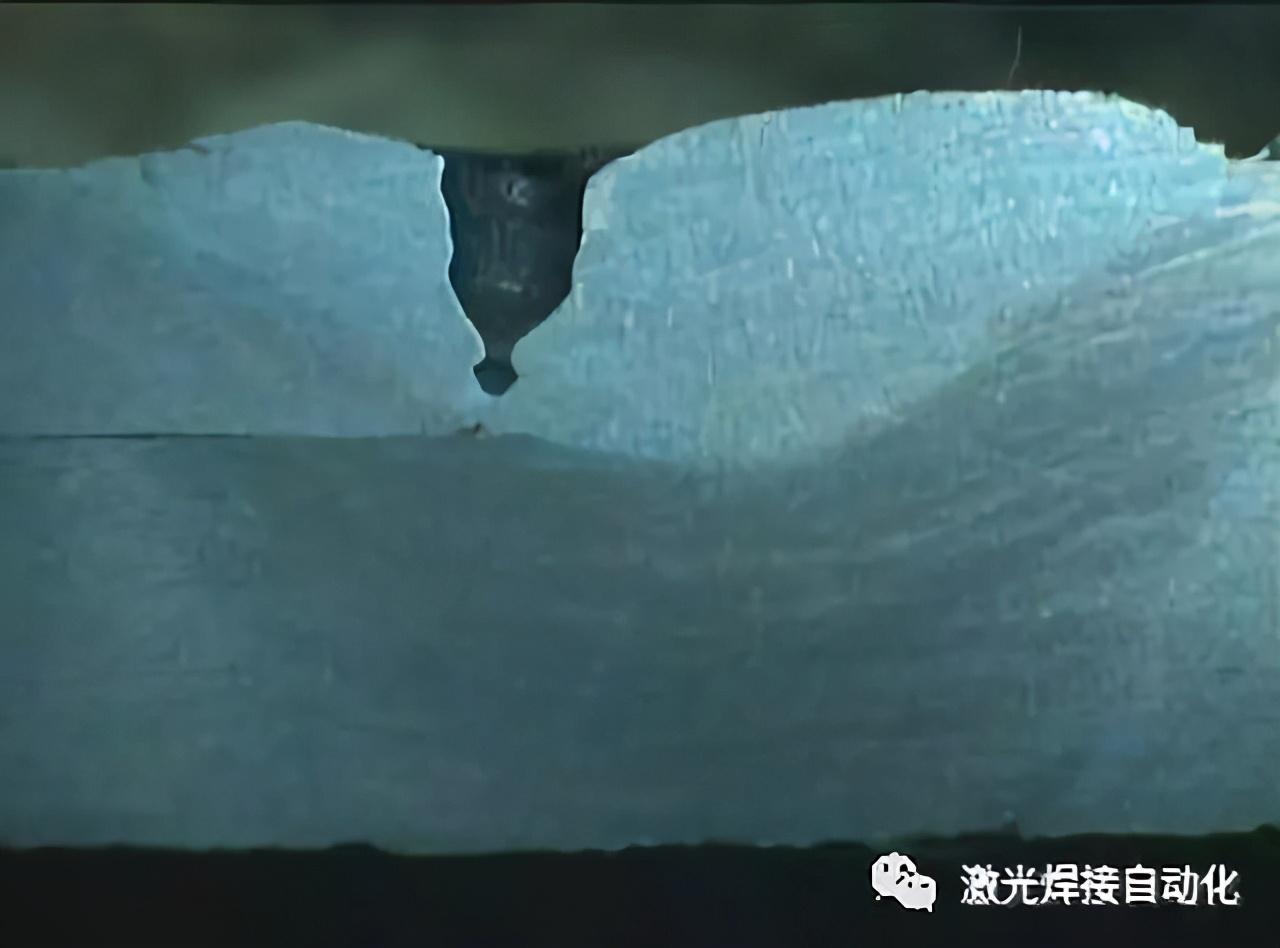

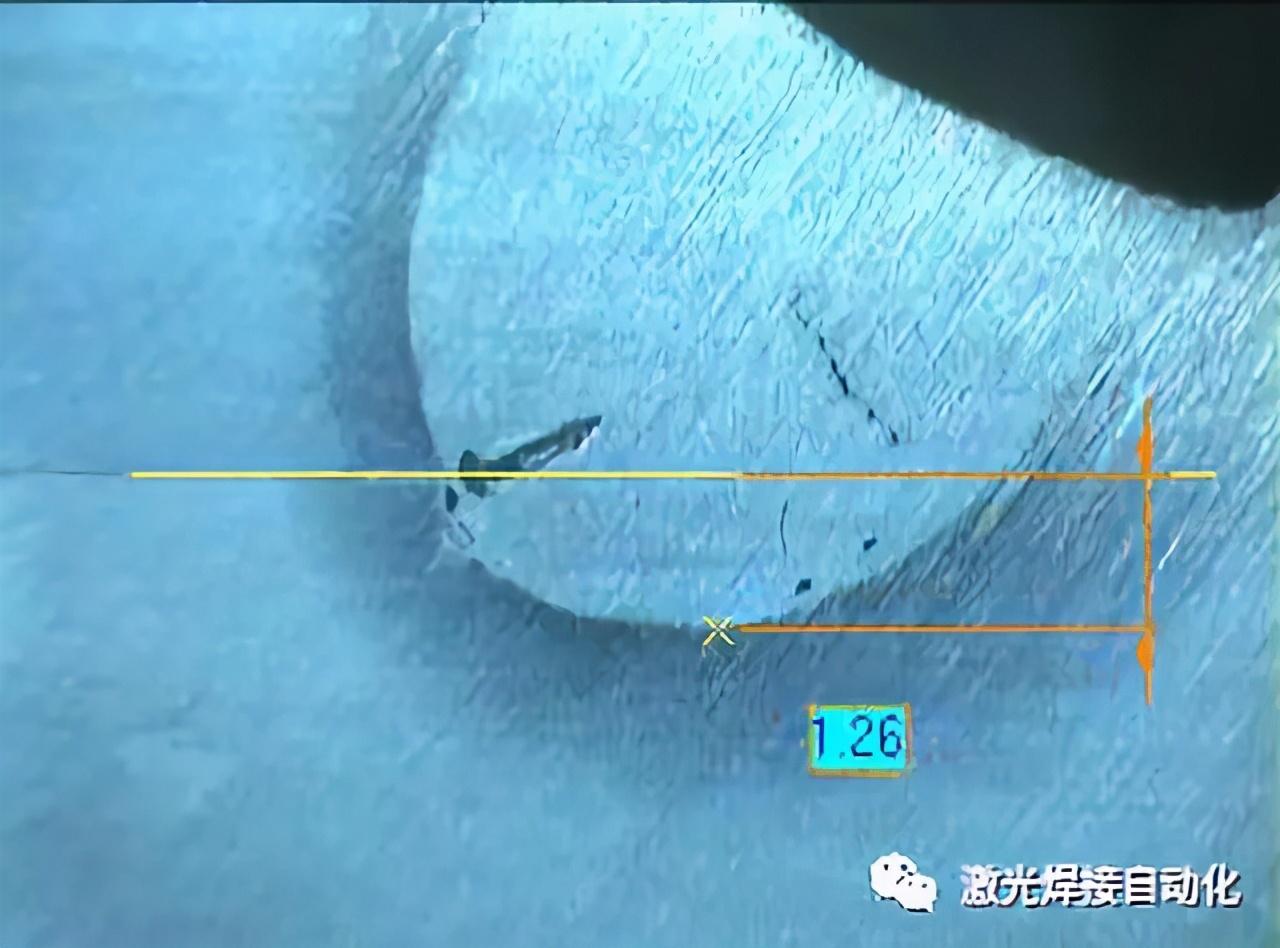

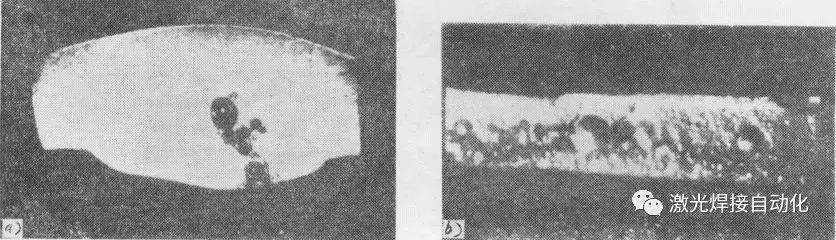

当熔池金属凝结过快时,生成的CO气体来不及从熔池内部完全逸出,从而形成气孔。 通常,此类气孔常出现在焊缝根部和表面,呈“长虫”状。

“长虫”形状的一氧化碳孔隙

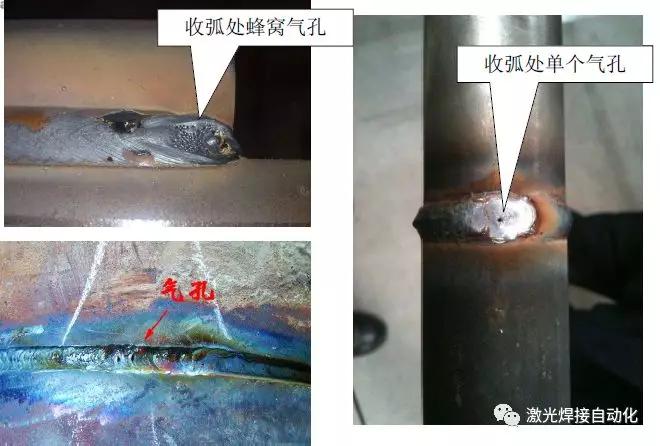

(2)氮孔

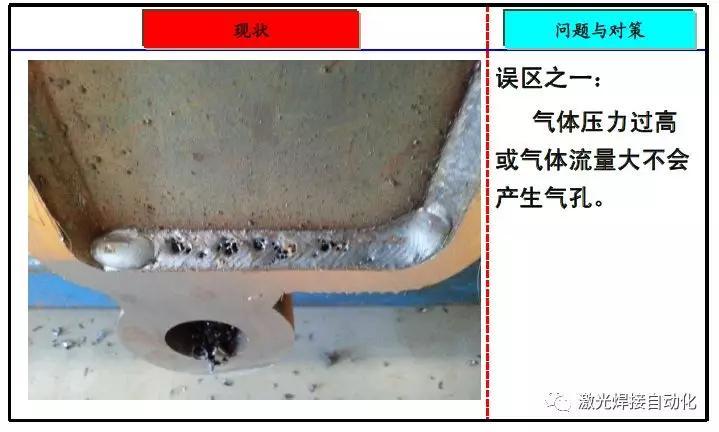

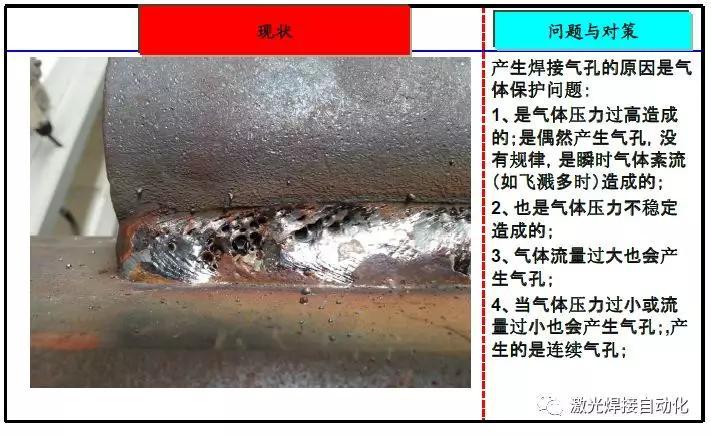

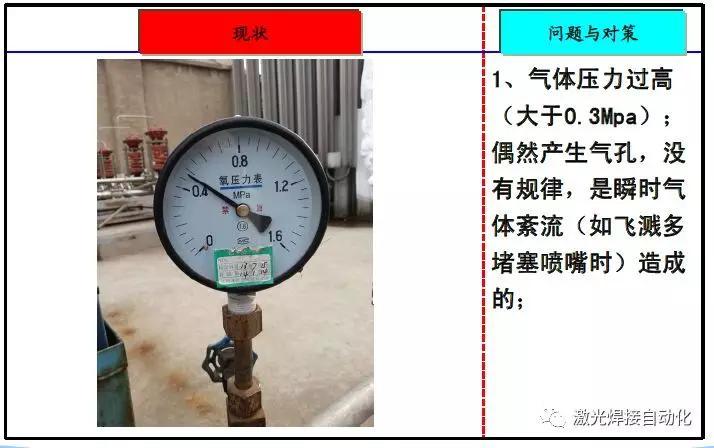

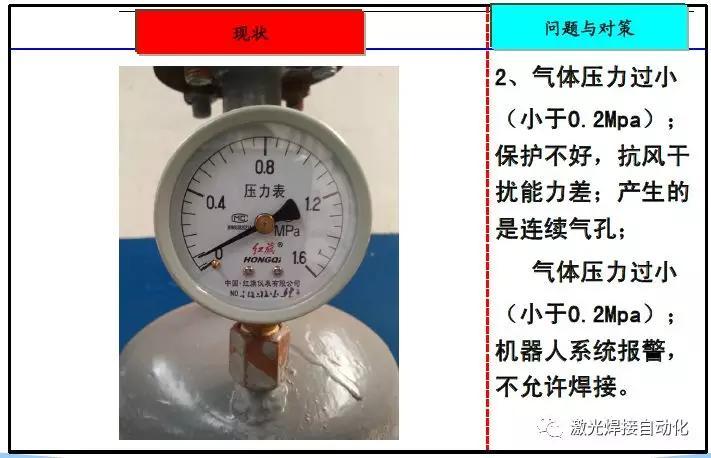

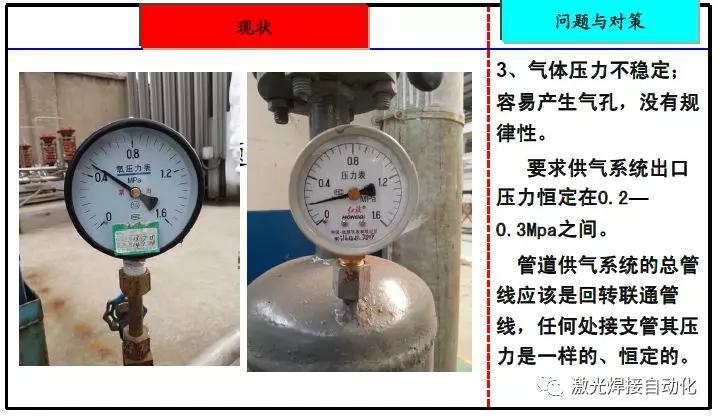

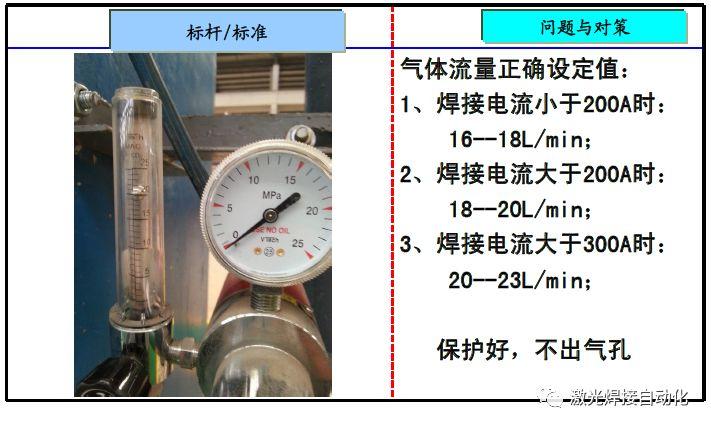

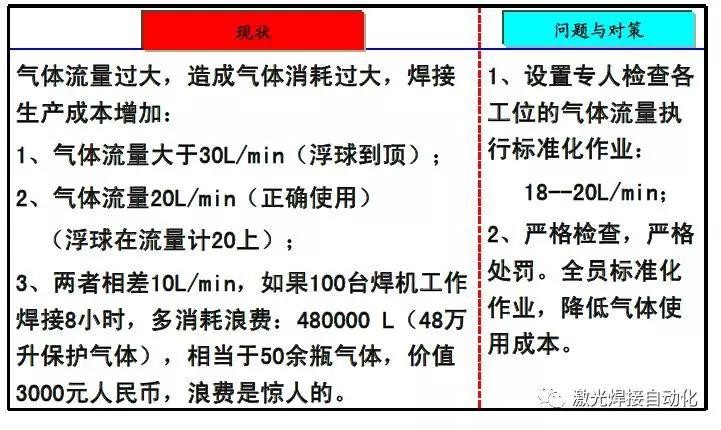

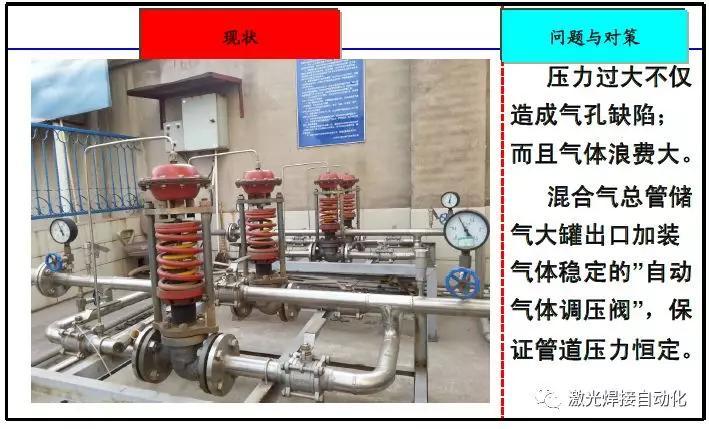

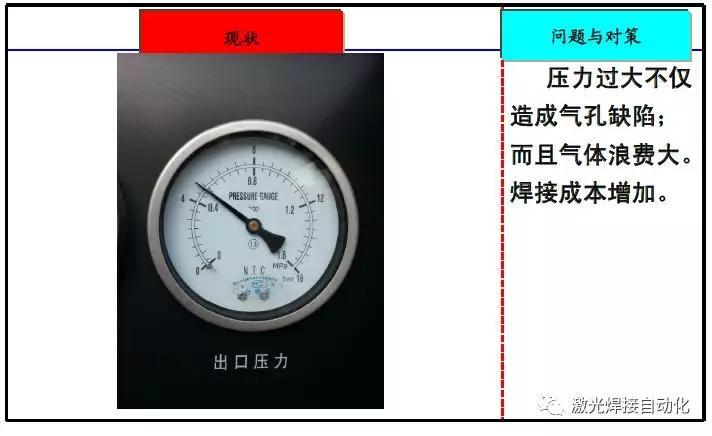

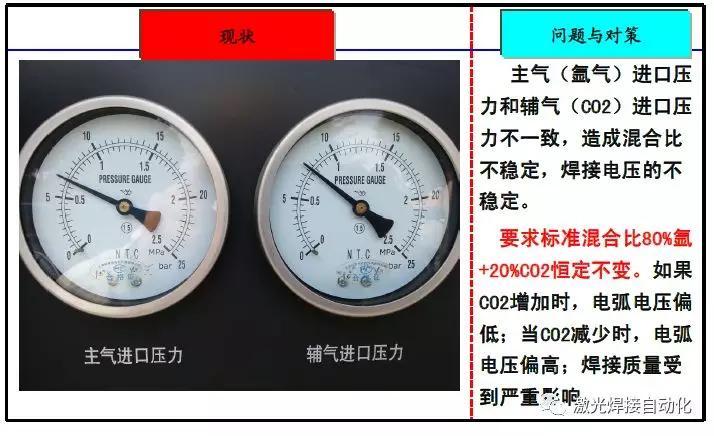

气体保护不良:在CO2/MAG气体保护过程中,如果由于工艺参数选择不当等原因导致保护功能恶化; 喷嘴口气体形状由“层流”变为“紊流”,保护气体被搅拌到空气中;CO2/MAG气体纯度不高; 燃气压力过高(大于0.3Mpa); 气体压力太小(小于0.2Mpa); 气体压力不稳定; 气体流量太大(大于25L/min); 气体流量太小(小于15L/min); 焊丝干伸长过大,或电弧电压过高,电弧长度过长; 空气中的氮气在电弧的高温下熔化到熔池金属中。 当熔池凝结时,随着温度的降低,氮在液态金属中的溶解度下降,特别是在结晶过程中,溶解度会急剧下降。 此时,如果金属中析出的氮没有来得及逸出,焊缝表面往往会出现蜂窝状气孔,或者微气孔以弥散形式分布在焊缝金属中。 这些孔呈“针尖”形状。 它经常在抛光后检查或水压测试中发现。

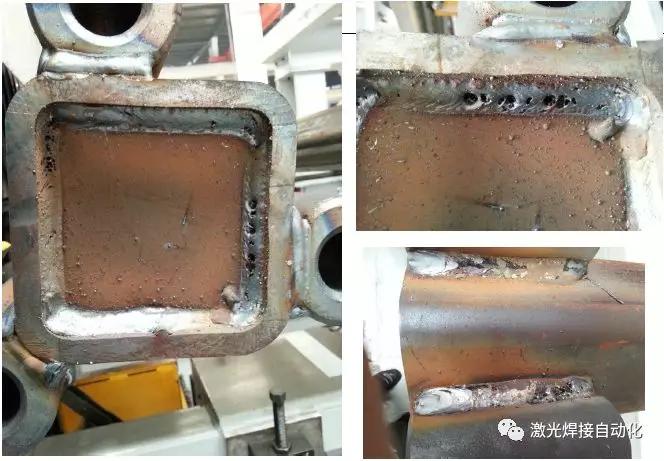

蜂窝状氮气孔

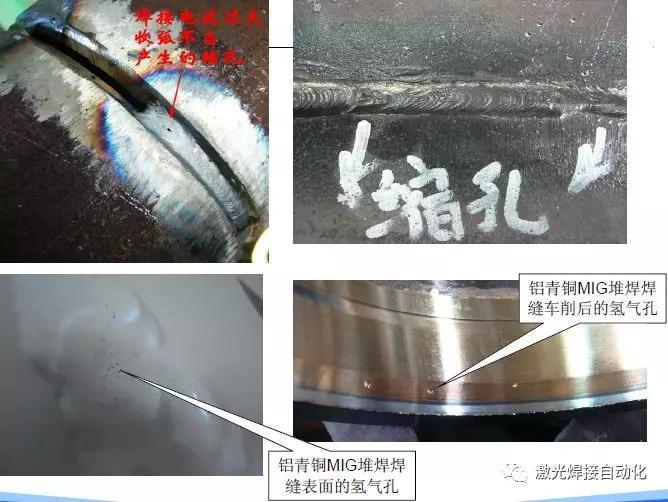

(3)氢孔

焊缝金属溶解了过量的氢:CO2/MAG气体保护焊时,焊丝和焊件表面是否有铁锈、油污、水分; CO2/MAG气体含有水分,或焊接环境湿度过高; 在电弧高温的作用下,这些物质分解产生氢气,氢气在高温下也溶于熔池金属中。 随后,当熔池冷凝结晶时,氢在金属中的溶解度急剧下降。 如果析出的氢来不及从熔池逸出,就会在焊缝金属中造成氢气孔。 这些毛孔是“球”形的。

“球形”氢孔

焊缝出现气孔(简要分析)

毛孔粗大的主要原因(23个)

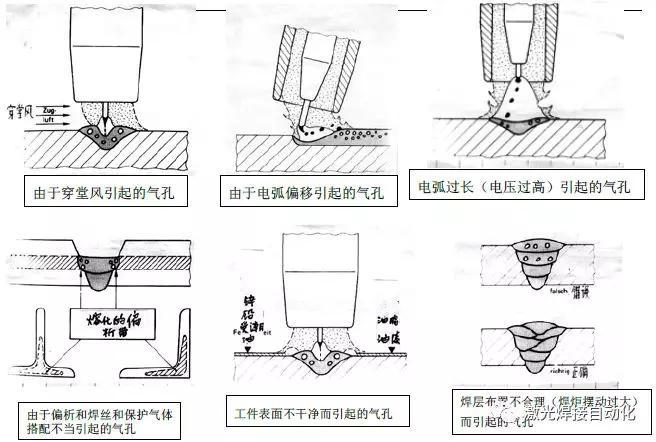

1)空气侵入电弧和熔池区:

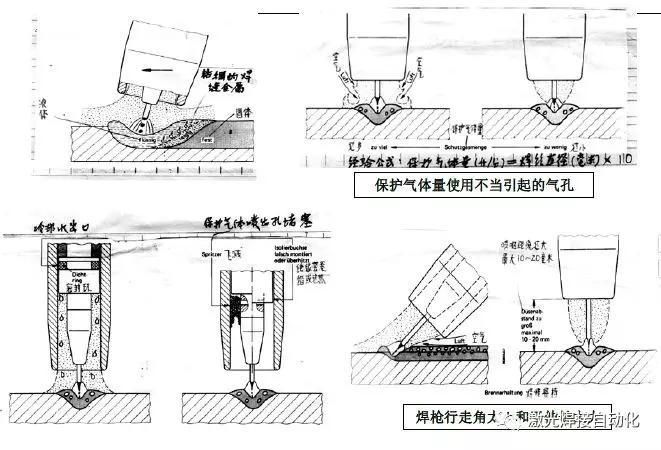

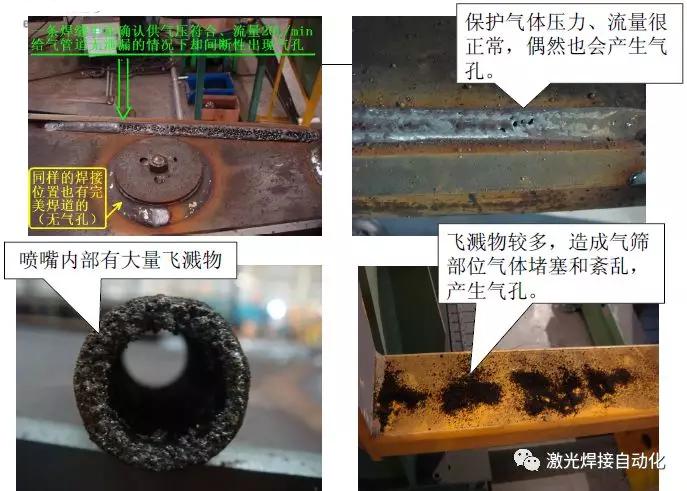

1.1保护气体压力和流量过大或过小;

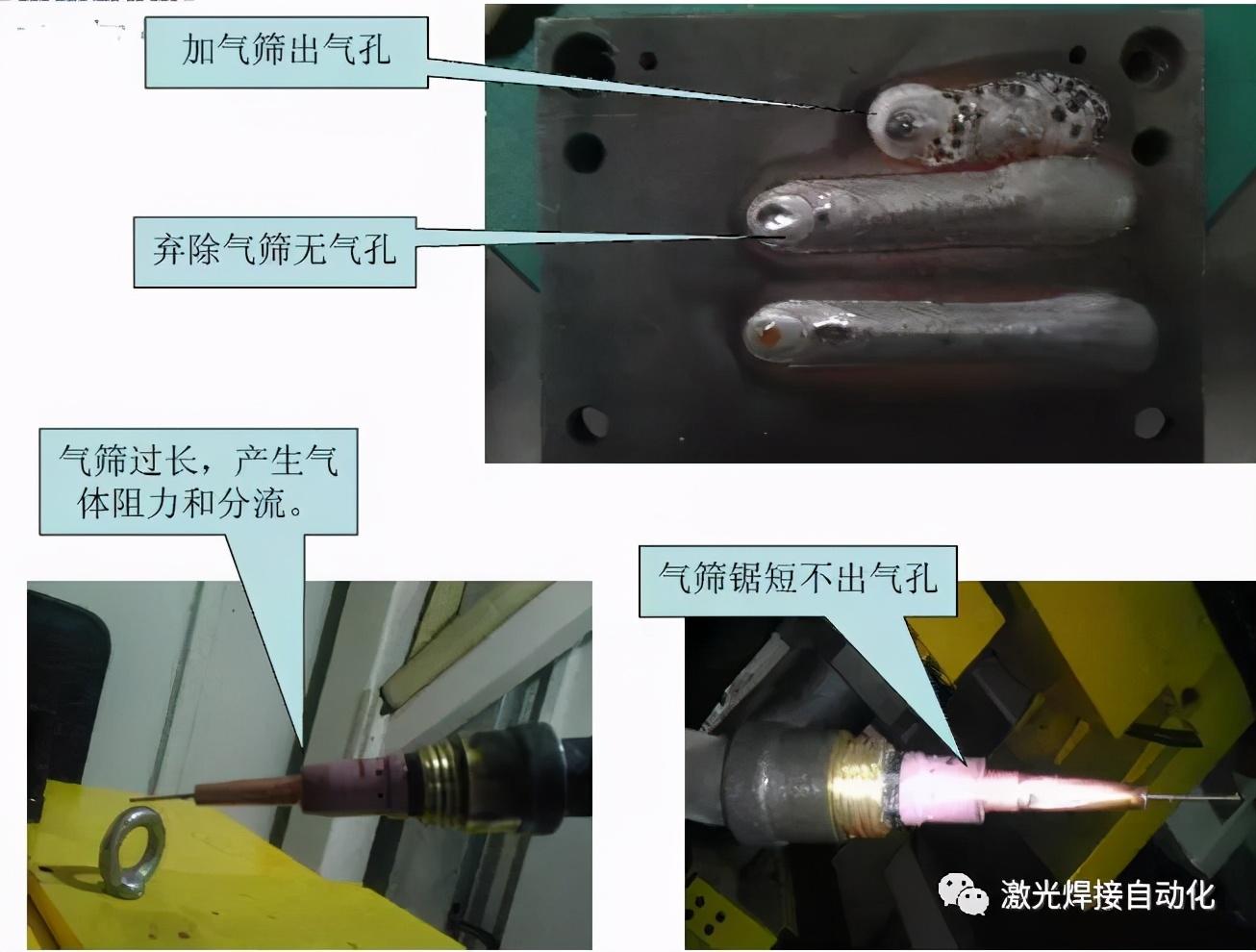

1.2保护气喷嘴太小或状况不良;

1.3焊枪倾斜角度过大或焊枪间距过大;

1.4焊丝伸出端过长或导电嘴弯曲;

1.5保护气管道堵塞或泄漏;

1、6稿;

1.7 电弧偏转或电弧磁吹;

1.8 电弧过长,电弧电压过高;

1. 9 电弧不稳定(送丝不稳定);

2)熔池中产生气体状物质:

2. 1个熔融偏析区;

2.2焊丝与保护气体组合不当;

2.3焊层结构布置错误;

2.4焊枪摆动幅度过大,熔池过大;

2.5 点焊件直接焊接,无需打磨;

3)焊枪故障:

3.1冷却水系统密封不良;

3.2保护气体出气孔被堵塞;

3.3保护气喷嘴有缺陷或配合不当;

3.4 导电嘴位置错误;

4)工件及焊丝表面缺陷:

4.1工件或焊丝表面受潮、锈迹、脏漆、油脂、水份及焊渣影响;

4.2焊丝或工件表面镀有铅、锌、镉等低沸点金属镀层;

5)焊接参数选择不当

5.1 电弧电压过高

5.2焊接速度太快

5.3干伸长过大

铝及铝合金MIG焊内部气孔较多

产生原因:基材氧化膜及油、水等杂质未彻底清除; 焊丝质量差,表面有氧化膜及油、水等污染物; 气体不纯,Ar

焊枪喷嘴保护不好,搅入空气;

电弧电压太高,电弧长度高,熔滴被吸入空气中;

空气湿度高,环境潮湿; ETC。

铝焊缝中的氢孔

解决方案:

严格清理基材表面的氧化膜(机械或化学清理方法);

严格清理油、水等杂质(用丙酮除去油、水);

采用优质铝焊丝,表面光亮、平整、光滑;

采用高纯氩气保护,Ar≥99.999%; 气体流量:22-25L/min;

必须采用“左向焊接法”,焊枪必须保护好;

弧压调试处于“分喷过渡”状态;

脉冲MIG调试产生“脉冲和下降”状态; 焊接前将铝工件预热至80--100℃; ETC。

铝焊缝中的氢孔

铝合金焊缝中的“晶层气孔”

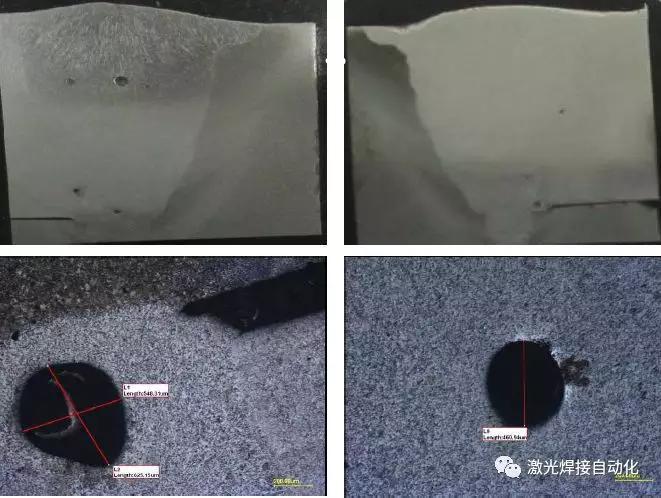

铝合金MIGMIG焊熔深与气孔

基材氧化膜产生的气孔

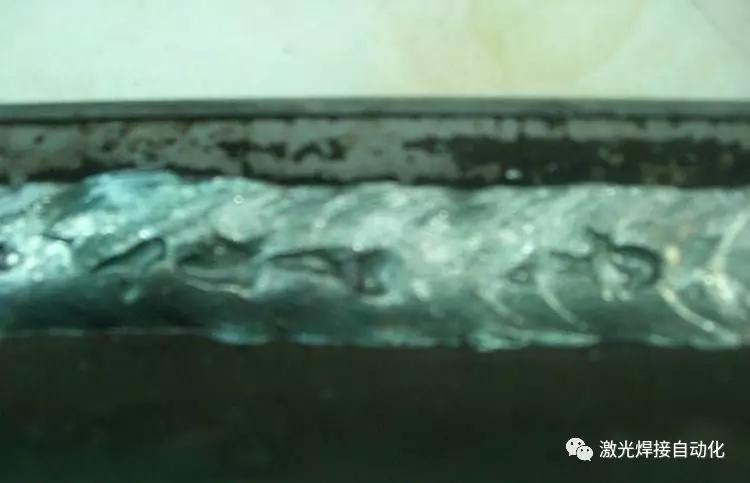

药芯焊丝焊缝表面压痕和气孔

原因:

药芯焊丝内部的粉末是湿的;

水蒸气产生二氧化碳孔隙;

熔渣凝固,涌出的气体将焊缝表面压出“蠕虫状”压痕气孔。

“昆虫般”的压痕毛孔

解决方案:

药芯焊丝严禁吸潮;

当天未用完的焊丝必须密封存放;

具有“蠕虫状”压痕气孔的焊丝必须报废和禁止。

“昆虫般”的压痕毛孔

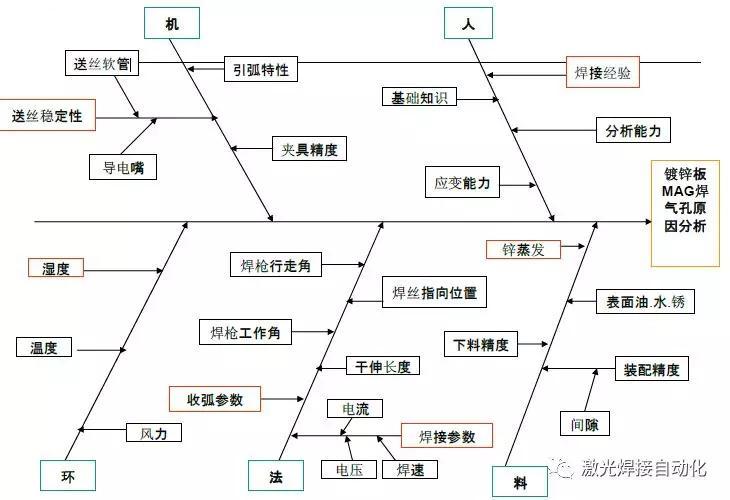

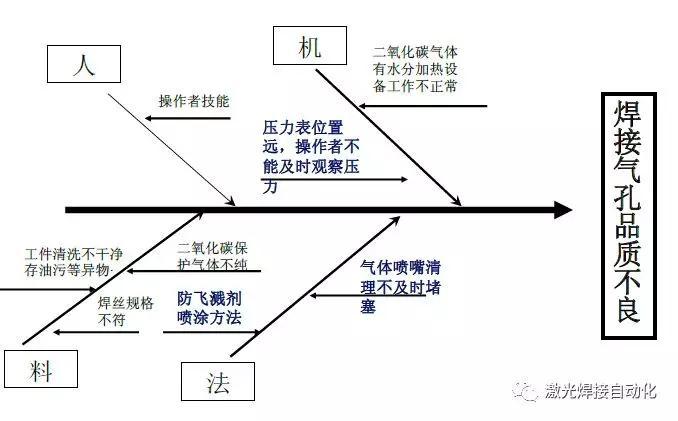

某公司焊孔产生原因分析

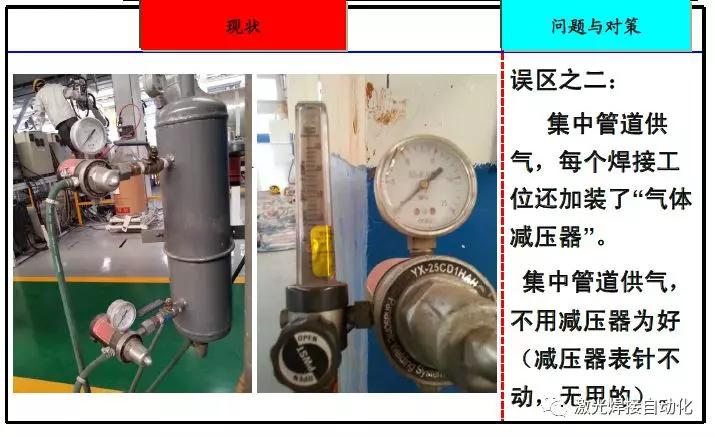

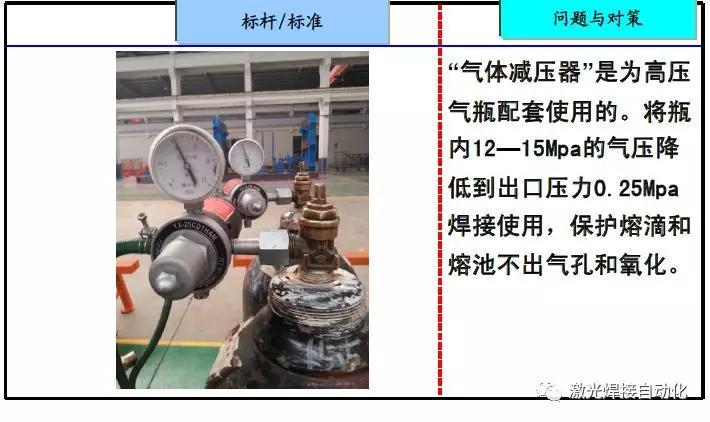

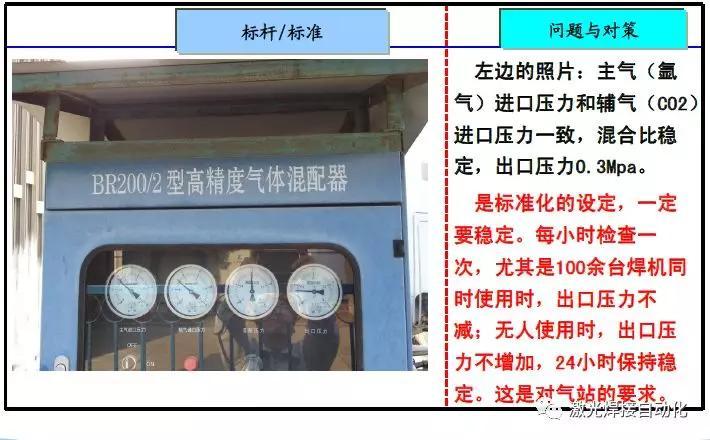

MAG焊气体保护问题的改善

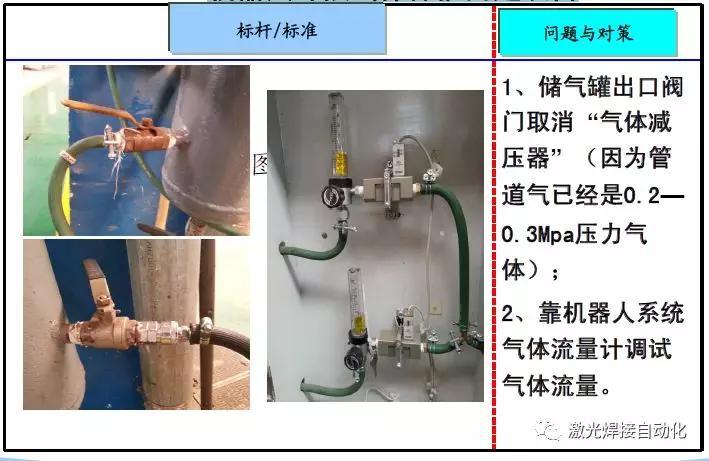

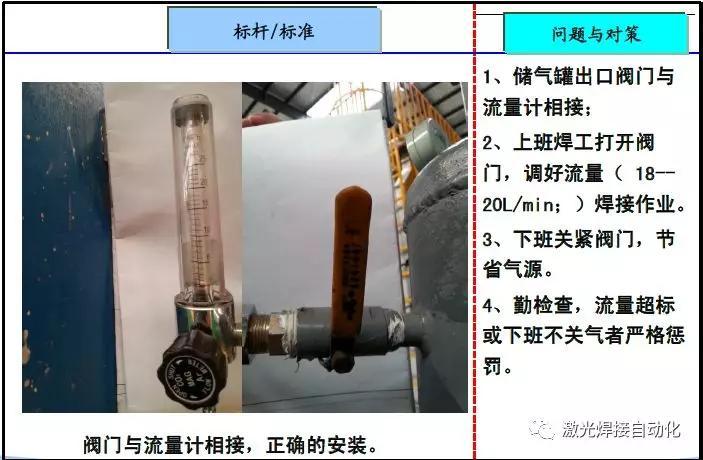

机器人焊接气体保护问题的改进

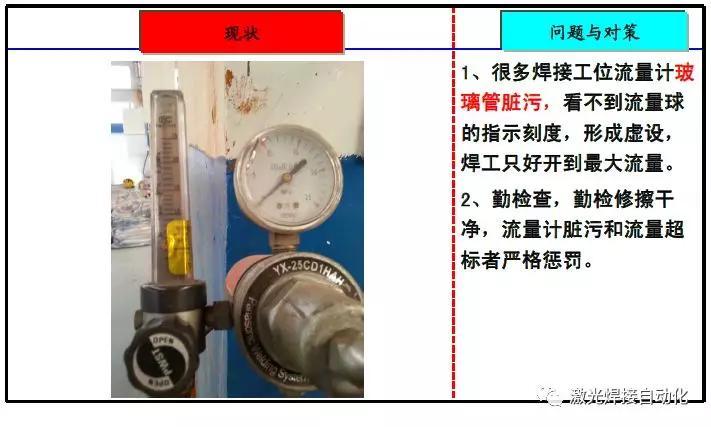

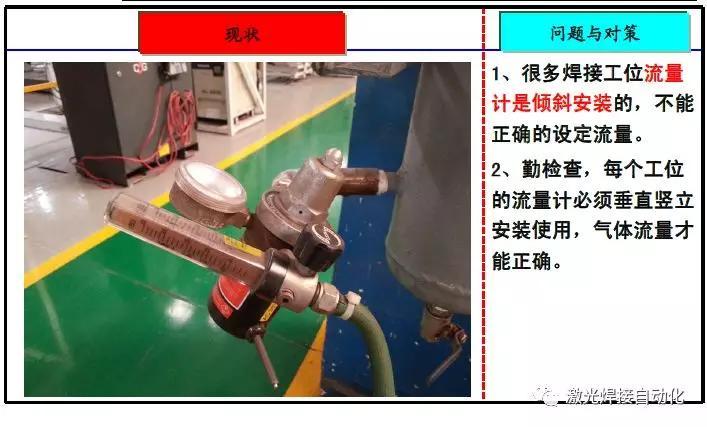

焊工站焊接气体保护问题的改善

焊接气体保护问题的改善

CO2/MAG焊气体保护问题的改善

焊孔问题

铝合金焊接时形成的气孔

铝是一种活性元素,可以自行脱氧。 与钢在焊接时会形成CO或CO2气孔不同,它主要是氢气孔。

铝的导热系数很大。 相同工艺条件下,铝熔合区冷却速度是高强钢的4~7倍,不利于气泡逸出。

氢的主要来源

1)保护气体中的水分; 2)焊材及母材表面吸附的水分; 3)工件坡口处氧化膜、油污等; 4)母材加工过程中的污染物。

铝合金MIGMIG焊接气孔的影响因素

•铝合金表面清洁质量(油污、污垢和氧化膜未去除)

•焊接参数(电压太高、电弧太长且发散、气孔多)

•保护气体纯度(低于99.99%不能使用)

•环境温湿度(温度≥26°,湿度≥80%,孔隙较多)

•焊接位置(多气孔的水平焊和仰焊)

•母材及焊丝的氢含量(国产焊丝杂质多,氢含量高,表面脏)

•焊枪角度及干伸长(正向法,运行角度70°;干伸长≤20mm)

铝合金MIGMIG焊接气孔趋势

•氢空穴目前很难完全避免。 氢气的来源有很多,包括电弧气氛中的氢气、铝板和焊丝表面吸附的空气中的水分等。气孔只能在一定程度上得到抑制。

•氩气符合GB/T4842标准要求,纯度达99·99%以上。 但当含水率≥20ppm时,会出现大量致密气孔,X光片不合格。

•空气相对湿度超过80%,焊缝处有明显的致密气孔,X光片不合格。

•焊工的操作技能也有很大的影响。

影响铝合金焊缝气孔的因素

焊接方法的影响

• 在MIG 焊接过程中,焊丝以细小的熔滴形式过渡到熔池。 弧柱温度高,熔滴比表面积大钢结构电弧喷锌公司,熔滴易吸氢;

•另外,MIG焊的熔池深度比TIG焊大,不利于氢气泡的逸出。

铝合金焊接工艺参数的影响

焊接规范主要影响熔池在高温下的停留时间,从而影响氢的溶解时间和析出时间。

•MIG焊接时,氧化膜对焊丝的影响更为显着。 通过缩短熔池时间并不能阻止氢气溶解到熔池中。 因此,降低焊接速度、增加焊缝能量有利于增加熔池存在时间。 减少焊缝中的孔隙率。

保护气体因素的影响

使用高纯Ar或使用Ar+He改变(即增加)热容量并改变溶液池的形状,将尖“V”形变成圆底形状,延长在溶液池中的停留时间,并促进毛孔逃逸。

母材表面状况因素的影响

•不同的焊接材料和母材钢结构电弧喷锌公司,其氧化膜性质不同,对气孔的影响也不同。

•MgO松散,易吸水,易产生气孔;

•MnO致密,不易吸水,不易产生气孔。

工作环境因素的影响

环境因素主要是指温度和湿度。

•0℃以下,湿度不影响气孔的形成;

•0℃以上,温度越高,湿度越大,气孔越容易敏感。

•此外,表面油脂污染也严重造成毛孔粗大。

文章转发至中激光激光焊接自动化#在玉跑网找工作