钢结构夹层是按照《建设部推荐的钢结构夹层》标准制作和安装的二级结构。 夹层钢结构主梁结构采用Q345B材质的H型钢。 主体结构上应铺设钢楼板,钢筋最后120~200mm厚度应浇筑混凝土。

钢结构施工前,测量整体结构的水平高度(此步骤采用国内先进的激光水平仪测量准确位置),然后在墙上弹出水平线。 如果有找平层,必须先将其除去。 目的是使框架梁紧贴承重墙。 有为了方便受力,然后画出每个螺栓孔的准确位置,用冲击钻钻出相应的孔,清空孔内剩余的灰尘,插入化学软管,用电动工具钻化学螺丝,然后等待化学反应和凝固,这个时间段一般需要30分钟以上,是最合适的。 固化时间结束后,拧紧框架。 拧紧螺钉后,对螺钉受力点进行点焊,防止框架松动。

钢结构中,工业钢材作为主承重梁,连接主梁两端的支撑点。 工业钢结构的施工必须合理,因为它是整个结构施工中受力最大的部分。 主梁搭接过程中,必须首先清除预埋钢板的找平层。 水泥墙皮,然后固定预埋钢板。 同时其步骤与框架施工流程基本相同。 主光束的测量非常重要。 一次测量一根光束,误差不大于4mm。 主梁应重叠到一定程度。 先焊接,然后加固。 全焊,主梁两端均在360℃下全焊。 工作钢材垂直放置,受力相同。

钢结构楼板施工

1、采用钢结构框架铺设镀锌钢楼板部分。 铺设完毕后,绑扎2层钢筋网,然后浇筑混凝土。

2、采用水泥压力板铺设钢结构夹层楼板时,要注意楼板两侧与钢龙骨主梁的搭接,不要在空处搭接。 铺设板材时,板材之间最好留有3毫米的伸缩缝,并使用防水伸缩建筑胶作为填缝剂。 其次,固定方法是用自攻螺钉将楼板固定在钢龙骨上。 最后:楼板铺设完毕后,用水泥砂浆找平。

一、施工技术细节及要求:

1、首先进行尺寸测量和尺寸审核;

2、确认尺寸无误后,放线;

3、现场放样预埋钢连接板及节点图;

4、主梁结构、次梁结构放样定位;

5、现场焊接、加工、钻孔

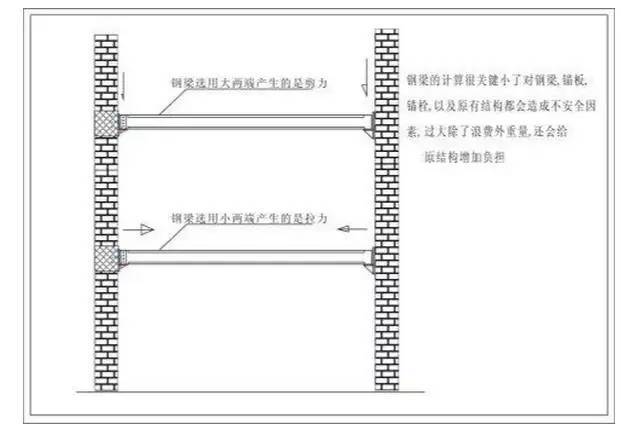

技术细节:严禁使用气割对预埋钢连接板钻孔,必须使用钻床钻孔。 行业技术规范要求预埋件钢板钻孔直径允许大于或等于螺钉直径的0.5毫米。 严禁为方便施工而钻大孔。 钢结构主梁结构主要依靠钢梁两端预埋的节点板。 如果锚固(锚固是一种建筑结构加固技术,专业性较强,技术性较强)将钢板连接起来开大孔,当锚固螺母与钢板之间的紧固力发生变化时,刚性板上的受力将大大降低,不能满足结构所需荷载;

6、主梁H型钢切割钻孔:墙体预埋件采用钢板,预埋件用于钢梁连接(钢板采用地脚螺栓锚固)并完全焊接。

2、钢结构框架铺设镀锌钢楼板,然后绑2层钢网,然后浇筑混凝土。 铺设水泥压力板时,应注意楼板两侧与钢龙骨主梁的搭接,不得在空处搭接。 铺设板材时,板材之间最好留有3毫米的伸缩缝,并使用防水伸缩建筑胶作为填缝剂。 使用自攻螺钉将楼板固定到钢托梁上。

3、具体施工流程:

1、根据图纸设计和现场预制,对所有钢构件进行除锈、抛光并涂第二遍防锈漆;

2、用激光水平仪测量房屋的最高点,然后找到参考点,测量钢结构的水平线,在墙上弹出一条标准位置线。 水平线位置上下误差应小于3mm;

3、预埋钢板背面墙皮开槽铲掉(找平层),框架背面墙皮也铲掉。 目的是让承重实体墙与框架紧密连接,防止掉落、移位,更有效地受力。

4、预埋钢板的固定:步骤----1、在基材上钻孔--------2、清理孔洞,反复吹气、刷尘--------3.放置化学锚栓软管--------4。 钻入螺丝-----5。 等待硬化------6. 安装预埋钢板;

5、固定框架: 步骤----1。 在基材上钻孔-----2。 清理孔洞,反复吹气,刷灰尘------3。 插入化学锚固软管--------4。 钻入螺钉--------5。 硬化并等待------6。 安装框架;

6、主梁安装; 到达现场后,在切割前测量两端的锚固量。 实际测量后进行切割。 如果跨度较小,尽量采用型钢,误差不得大于4mm。 由于现场施工条件限制,施工机械无法进入现场,因此安排人力在3.7m高处安装。 需要上面4名工人,地面2名工人,用3吨的葫芦将其绑在钢梁上,手动拉上来安装。 3吨提升机10个班次,6名工人,5个工作日完成吊装。 主梁吊装至图中高度,背架先点焊,再加固,最后满焊。 7.钢地板的安装。 板铺设两侧搭接处应在钢龙骨主梁上,不得在空余处。 铺设板材时,注意板材之间留有3mm的伸缩缝。 使用防水伸缩施工胶作为填缝剂,并使用自攻螺钉固定。

4、钢结构施工难点

在夹层建筑工地,空间往往较小,主梁难以进入。 甚至可以在与外部断开连接后进行连接。 机械很容易拿不到,必须手工吊装拼接后才能吊装。

1. 生根

夹层安全的关键之一是“扎根”。 所谓扎根,就是将新建夹层屋面的荷载通过主梁辐射到根部,又从根部辐射到原结构。 就像一棵大树一样,没有坚强的根,树就无法站立。

在实际施工中,首先要检测介质的硬度。 厚度。 对于加固等,钻孔时尽量不要中断主筋,严格按照工艺要求的深度和直径钻孔,并根据顶板荷载配置地脚螺栓。 植入锚栓前必须清理孔洞,否则会严重影响锚固强度。 植入时转速不能太快,否则会导致药物混合不完全。 如果太慢专业钢结构搭建,会导致药物耗尽,从而降低拉力。 植入后根据气温等待时间后再进行施工。 锚板的厚度和面积是根据主梁总辐射荷载计算的(直筋锚板比高强螺栓锚板大。为了弥补锚固成功率较低的问题)植筋原因)焊接支撑板或连接板时需要分段焊接。 安装时必须对地脚螺栓进行拉拔试验。 对于较小的剪切力,可以进行土壤试验。 在所有锚板上钻孔时,必须考虑加固条件。 可以多钻孔、少安装,但不得小于设计荷载。 如果锚板与混凝土梁或柱之间有间隙,可以使用胶水或灌浆材料。 待所有地脚螺栓凝固后,才能对主梁加载。

2. 主梁

主梁是夹层工程安全的第二个关键。 树的根基再好,如果树干不能承受外力,那也是枉然。 主梁的选择直接关系到屋盖的承重和跨度。 如果跨度较小,可以选择工程钢梁选定后,需要进行抛光除锈、切割、底漆等处理,到达现场后,两端进行测量和锚固,然后进行精切割。 夹层工程与其他钢结构工程不同。 大多数光束都很窄。 长度都是可变的,所以在实际测量后进行切割。 如果跨度较小,尽量采用型钢,因为箱梁必须焊接,价格昂贵,重量大,吊装运输困难。 店铺底部夹层搭建图片:

3. 连接

钢结构施工主要涉及钢梁连接,1焊接,2高强螺栓连接。 在大型工程中,由于场地和焊接电源允许,一般采用高强度螺栓或焊接。 我不会详细介绍。 在夹层建筑工地,空间往往较小专业钢结构搭建,主梁难以进入。 即使与外部断开后,机器也可以轻松使用。 如果没有,则采用人工吊装、拼接的方式连接钢梁。

5、部件的运输和堆放:

(1)元件运输方式

根据构件尺寸和施工现场的需要,本项目拟采用公路运输,力争构件快速、顺畅、稳定地运输至施工现场。 钢结构加载加固的基本要求是必须能够承受车辆正常运输过程中产生的各种力,保证钢结构在整个运输过程中不移动、不滚动、不坠落。

(2)钢结构受力方法

a 钢结构运输时,必须按安装顺序成套运输;

b. 汽车载重不超过驾驶证核定的载重量;

c 确保装载时平衡、稳定、结合牢固;

d. 运输零部件时,根据零部件规格和重量选择车辆。 大型货车载重高度控制在距地面4.5米以内,宽度不超过车厢,长度前端不超过车身,后端不超过车身2米; 现场钢构件分两批运至施工现场,第一批使用前四辆20吨卡车牵引H型钢,第二批使用5吨卡车牵引运输型材钢板。

e当钢结构长度不超过车厢后栏杆时,栏杆不允许平放或降下; 超过长度时,构件及栏杆不得遮挡号牌、转向灯、刹车灯、尾灯;

f 钢结构体积超过规定时,必须经有关部门批准后方可装车;

g 用于密封车辆的铁丝(或钢丝绳)与其在车辆地板上的投影之间的角度一般接近45度。

h 将部件运输到施工现场,需要一台35吨吊车,一个班次卸货。 由于施工现场条件限制,起重机无法吊至施工间。 需要人力搬运到施工间。 每根H型钢长12米,需要用手工火焰切割成两段,然后由六人手动吊到小车上运至施工现场。 现场共有12米H型钢45根,1.51m*6m钢板两块,楼承板1200平方米。 共需要8名工人,7个工作日,完成用手推车运输至施工现场各个房间。

(3) 组件的堆叠

零部件一般堆放在工厂堆场和现场堆场。 构件堆放场地应平整坚实,无水坑、结冰,地面应平坦、干燥,排水通畅,排水设施良好,有车辆进出的环路。

构件应按类型、型号和安装顺序划分区域,并插入垂直标志。 元件底部的焊盘必须有足够的支撑面,焊盘不允许有较大的沉降。 堆放高度应以底部构件不产生永久变形为前提计算。 不得随意堆放。 钢结构产品不得直接放置在地面上,必须抬高200mm。

堆放过程中,如发现变形、不合格的部件,将严格检查、纠正后重新堆放。 不合格的变形构件不得堆放在合格构件之间,否则会极大影响安装进度。

对于已堆放的零部件,应有专人进行信息采集,并建立完整的进出厂动态管理。 严禁随意转动或移动。 同时,应妥善保护堆放的构件免受风吹、雨淋、日晒和夜露的影响。

不同类型的钢构件一般不堆放在一起。 同一工程的钢构件应分类堆放在同一区域,以便于装车和运输。