文/勇哥

前言

对于新能源纯电动汽车来说,车辆整备质量每降低10%,电耗降低5.5%,续航里程增加5.5%。

同时,汽车质量的减少可以减少汽车的制动距离,提高安全性能。 轻量化已成为我国未来汽车产业技术发展的重要方向之一。 稳定杆又称防倾杆,结构上是水平扭杆弹簧,是汽车悬架中的辅助弹性元件。

车辆转弯时,离心力会引起车身侧倾,导致内外轮悬架拉伸和压缩。 稳定杆可以利用其轴扭转产生的弹力来平衡外力,抑制车身侧倾。 稳定杆的装备可以提高车辆的乘坐舒适性和行驶质量,降低车辆侧翻的概率。

本文以承德建龙特钢有限公司冶炼的30CrMoA圆钢为实验对象。 从冶炼、轧制各工序进行控制及相关检验,对圆钢制造无缝空心稳定杆的过程进行跟踪,对比分析空心稳定杆的力学性能、金相组织、疲劳寿命、减重率等关键指标。稳定杆和实心稳定杆。

生产技术及实验方法

1.1 材料选择

目前,由于轻量化设计要求,大量国外车企和国内合资车企采用空心稳定杆。 一些整车企业采用焊管来制造空心结构的横向稳定杆产品。 常用材质有34MnB5、20MnB5、22MnB5、26Mn5等,管材壁厚与外径之比大多为0.125左右,其外径比实心棒材大11.8。 %,但重量可减轻40%~50%,轻量化效果显着。

但目前国内空心横向稳定器使用的焊管主要依赖进口,焊接工艺和设备要求较高,成本较高。 无缝空心横向稳定杆是一种具有巨大市场潜力的新产品。 当前国内市场急需开发一批高性价比的无缝钢管材料,可完全替代国外进口管材,用于空心横向稳定杆的生产。 材料选择主要考虑以下几个方面: 由于稳定杆有一定的轻量化要求,从安全角度考虑,对替代钢种的力学性能要求比较高。

经过初步的行业调研以及与主机厂的沟通,得知原厂实心稳定杆采用的是55Cr3。 这是因为实心杆的中心应力较小,且基本不受力,因此其实际安全系数较高。 替代钢调质后的强度和韧性仍应保证不低于现行55Cr3。

关于调质钢合金的性能,在组织方面,应保证具有尽可能高的晶粒度级、较高的抗拉强度和屈服强度,以满足翻转轴的疲劳强度要求,并保证优良的性能。强度特性。 此外,还应保持一定的伸长率,以保证材料的韧性水平。 同时,韧性还与组织细化程度有关。

在无缝空心稳定杆用的众多钢材中,30CrMoA性能比较均衡,在无缝空心稳定杆材料中占有率较高。 根据主机厂和零部件厂的建议,选择30CrMoA作为空心稳定杆的钢材。

1.2 圆钢生产工艺及质量控制方法

承德建龙特钢有限公司工艺流程为:铁水→100t提钒→80t顶底双吹转炉→KR铁水预处理→LF炉外精炼炉→VD真空脱气精炼炉→R10m五连炉机五流连铸机→铸坯坑冷→轧制→轧材缓冷→检验→精整→成品。

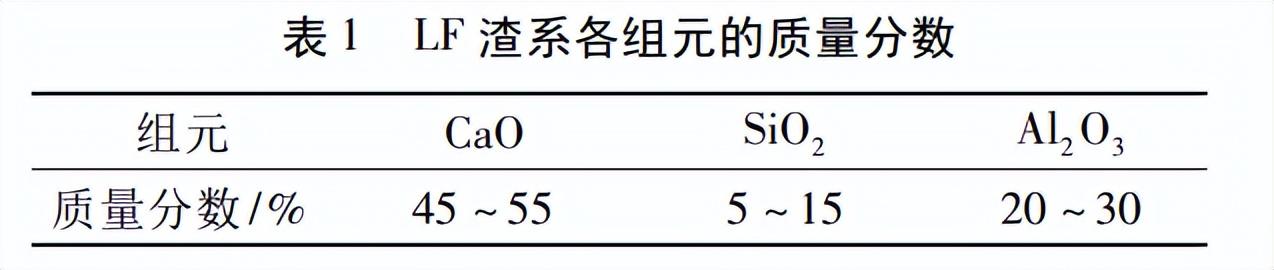

采用顶底复吹转炉冶炼,转炉终点成分C控制在0.08%~0.12%,防止钢水过氧化。 放钢过程中,用滑板挡渣,防止氧化渣进入钢包。 LF精炼渣按表1控制,保证白渣停留时间不少于20分钟,VD工艺深真空时间≥15分钟,采用贺利氏氢分析仪测定H含量为破真空,H含量小于1.5×10-6。

浇注采用R12m五机五流连铸机。 采用草包称重功能,精确控制草包残留,防止渣进入中包。 大包和中包长水口采用氩气密封,中包安装为一体。 水口减少钢水二次氧化。

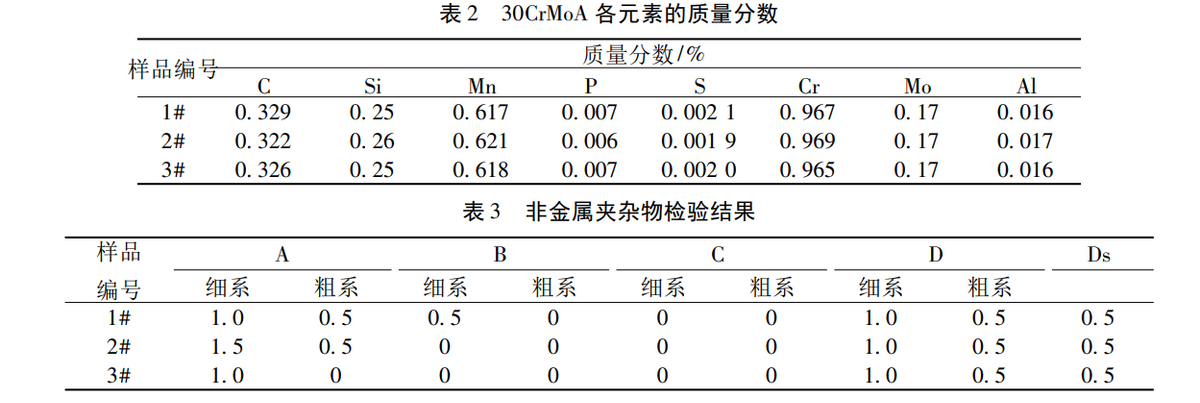

为了更好地控制铸坯成分的均匀化,在连铸过程中采用动态搅拌,获得240mm×240mm的方坯,然后进行连轧工艺,获得直径为Φ50mm的棒材。 。 30CrMoA成品化学成分如表2所示。

30CrMoA圆钢中非金属夹杂物按GB/T10561进行检验,检验结果符合标准要求。 具体数据如表3所示。

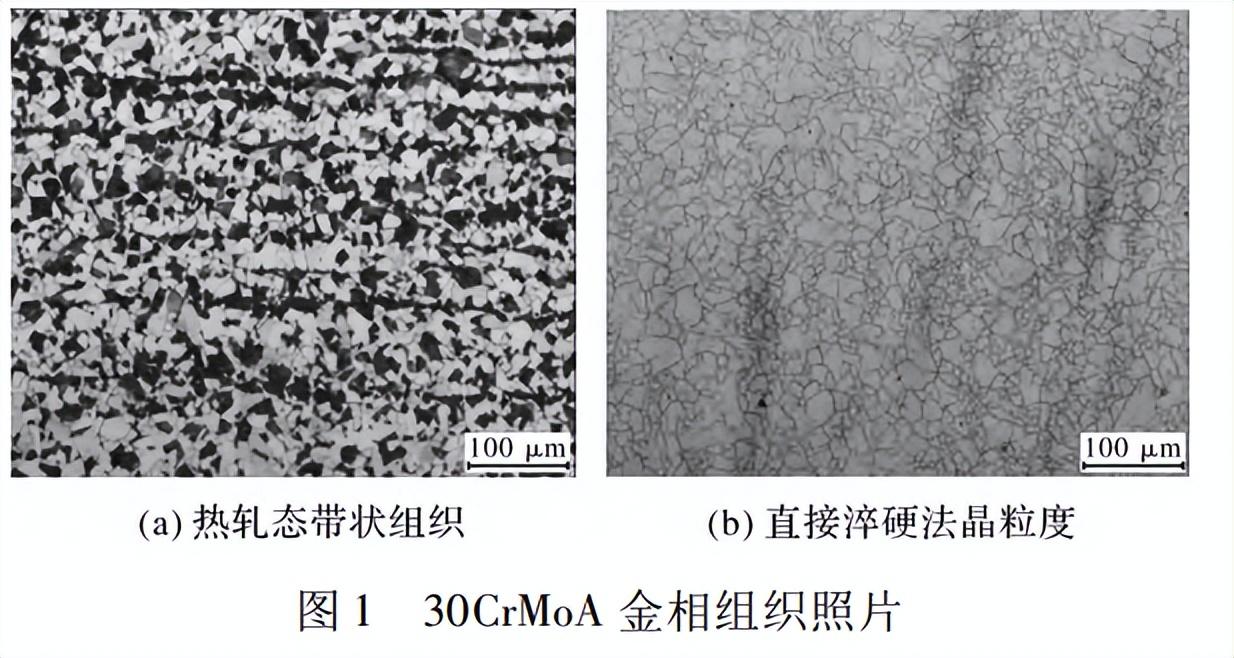

根据客户标准要求,纵向取样,取样位置距圆钢表面1/4直径处。 样品尺寸以磨削表面积小于400mm2、高度12~20mm为基准。 热轧带钢组织按GB/T13299标准进行检验。 能带结构为2.0级,见图1(a)。

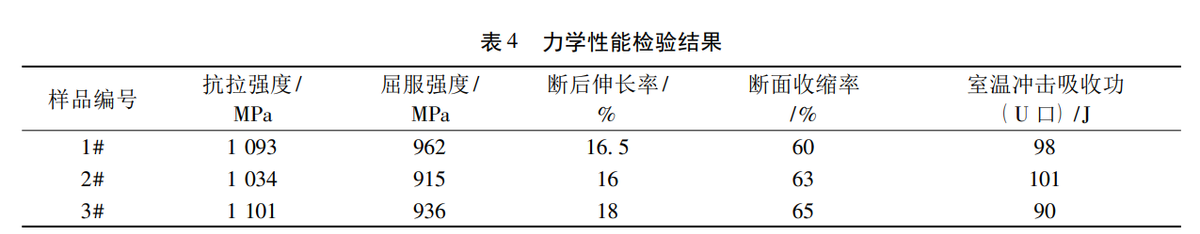

根据GB/T6394标准,采用直接淬火法测试圆钢的奥氏体晶粒尺寸。 晶粒尺寸等级为8.0,晶粒尺寸不均匀度≤2,见图1(b)。 力学性能测试参照《GB/T228.1金属材料拉伸试验第1部分:室温试验方法》对原材料的力学性能测试。 测试结果如表4所示。

1.3 稳定杆设计优化

目前,轻量化稳定杆的开发正在成为行业内的热门话题。

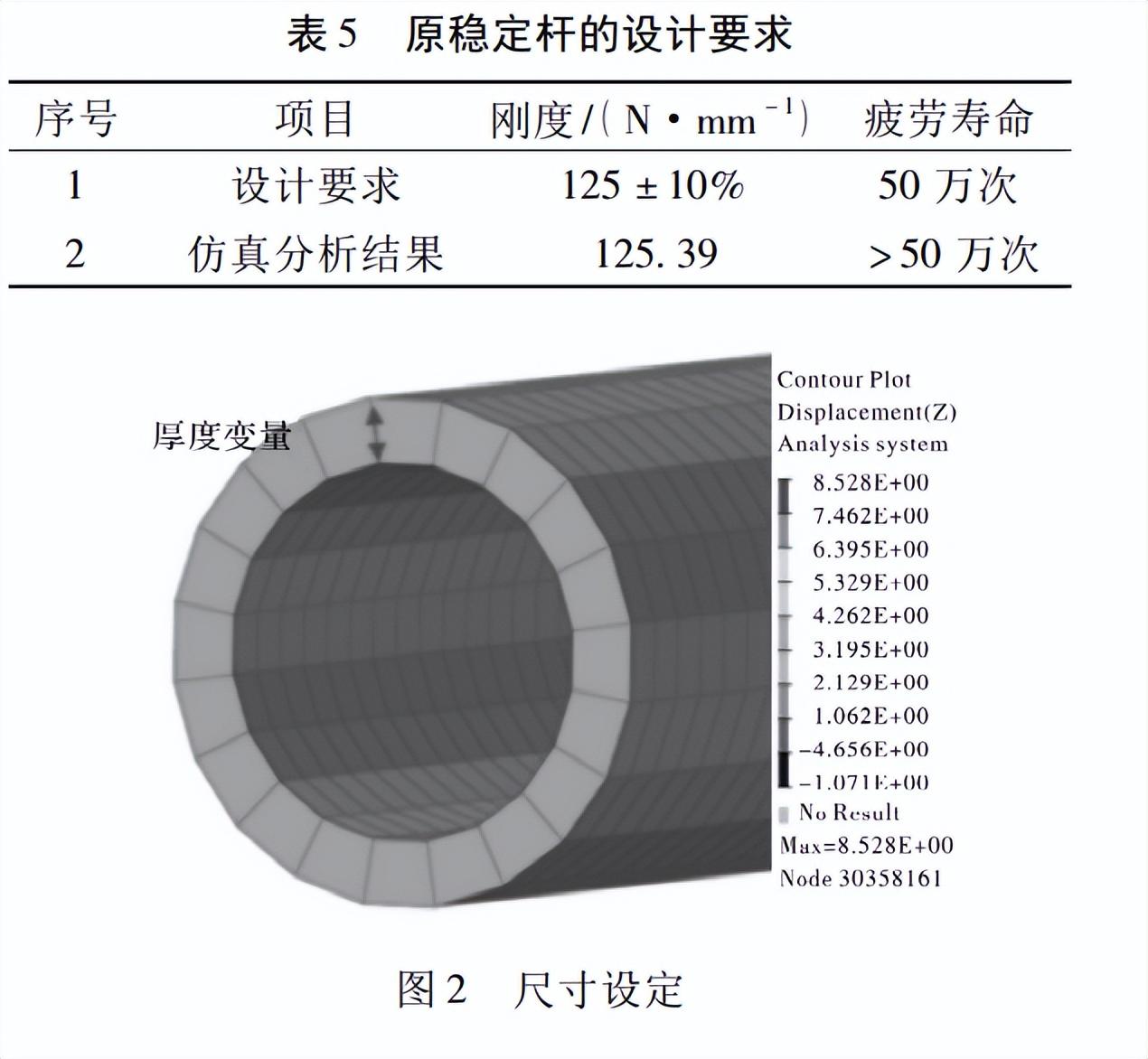

例如文献中将原来的稳定杆进行了镂空处理,使其更轻,在减重和性能方面取得了良好的效果。 设计除了满足主机厂对产品规定的刚度和疲劳寿命要求(见表5)外,还需要考虑产品周围环境数据的需求。 在没有其他设计改变的情况下,应力将不可避免地显着增加,导致疲劳强度急剧下降,刚度略有下降。

为了将新型稳定杆的性能保持在设计目标范围内,需要进行某些设计更改。 在众多稳定杆设计参数中,对刚度影响最直接的参数是管的直径。 管子的直径越大,刚度越强。

经过检查运动范围和车辆环境数据,空心稳定杆初步设计直径为31mm(见图2)。 利用HyperWorks软件Opistruct模块的尺寸优化功能对稳定杆的厚度进行优化,以满足刚度要求。 同时质量最小。 稳定杆的厚度初步确定为5.64mm。

利用Hyperworks和ncode软件完成空心稳定杆的建模以及刚度、强度和疲劳寿命的仿真分析。 刚度和疲劳寿命均满足设计要求,见图3和图4。

1.4 给管子穿螺纹

根据新型稳定杆的设计输入,需要输出直径为31mm、壁厚为5.64mm、长度为1500mm的管材。 依托常州常宝精特钢管有限公司现有设备和技术,加工新型稳定杆所需的管材。

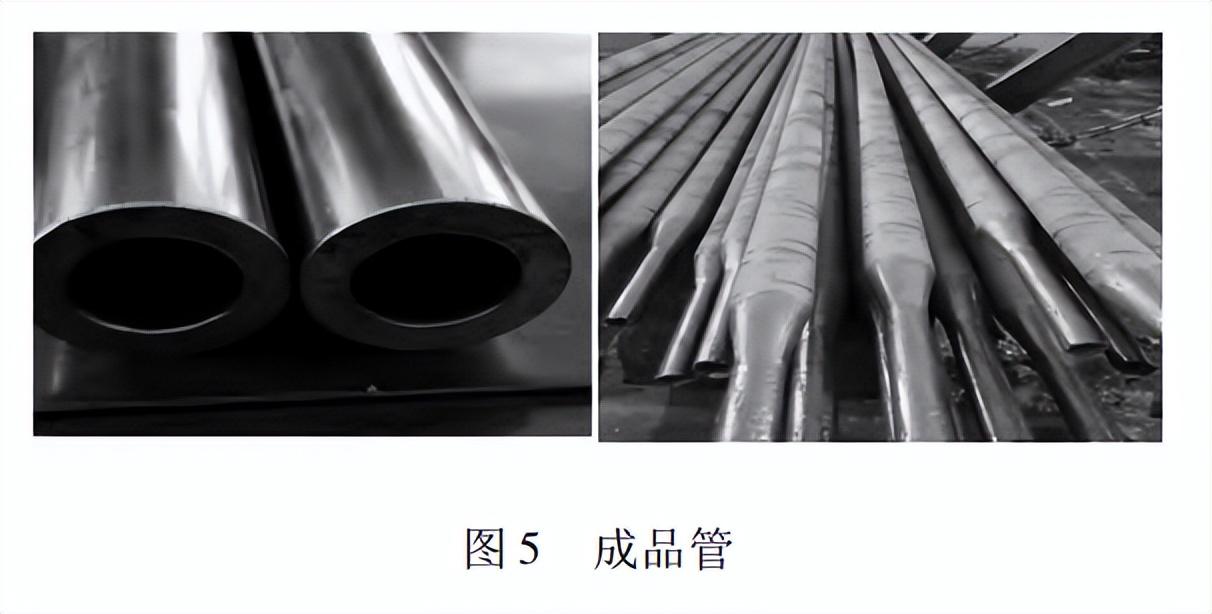

管坯检验→管坯锯切→管螺纹→退火→酸洗→磷化皂化→冷拔→退火→酸洗→磷化皂化→冷拔→退火→检验→矫直→平头平尾→UT→ET→切割长度→表面检验→PMI→标记→包装→入库。 制造规格为直径23mm、壁厚4mm、长度1500mm的管材,如图5所示。

1.5 稳定杆加工

依托华为技术有限公司现有的无缝空心稳定杆制造设备和技术,结合新型稳定杆的设计输入(见图6),我们对新型稳定杆进行了工艺分析,编制了工艺流程流程和生产控制计划,并完成了新的空心稳定杆。 稳定杆加工:原材料检验(钢管)→下料→端部加工→冷弯→高速感应淬火→回火→冷矫正→抛丸→环压→喷射凝固→端部修补→打标→理化检验→型式试验→包装→发货。

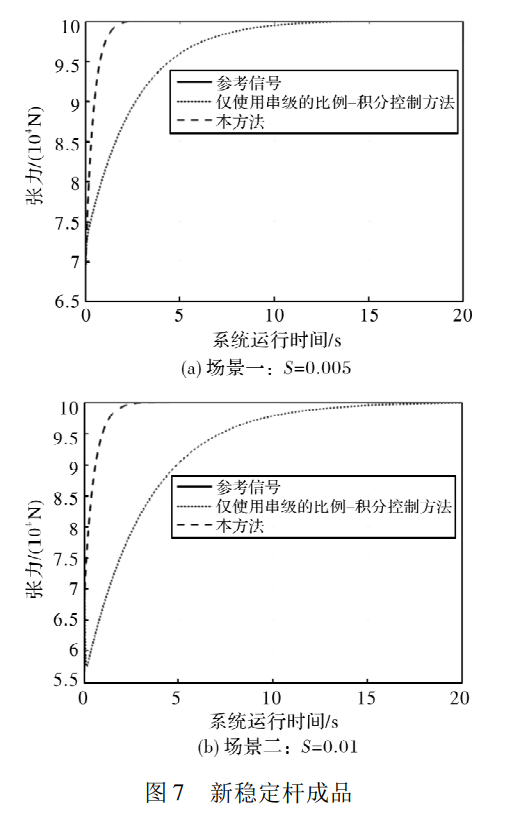

其中,高速感应淬火的实施,保证了产品基体快速加热,减少了基体在高温下的停留时间,避免了高温奥氏体组织的长大,保证了可以获得更小的组织。经过淬火和均匀回火后。 这将有助于提高产品的耐用性。 完成后的新稳定杆如图 7 所示。

稳定杆质量检验

2.1 矩阵结构性质

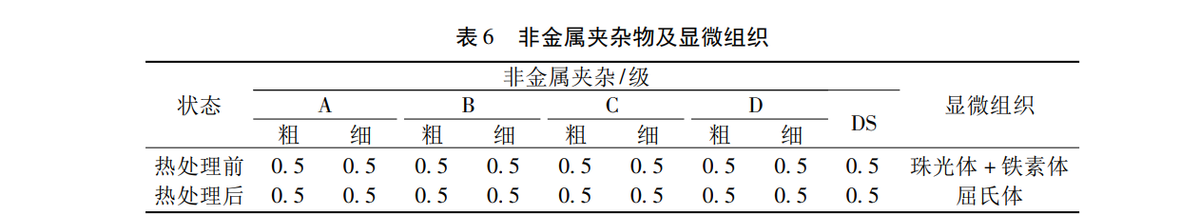

金相组织测试采用LeicaDMI3000M金相显微镜进行,参照《GB/T13298金属显微组织检验方法》、《GB/T13299钢的显微组织评定方法》、《GB/T10561钢中非金属夹杂物显微评定方法》 ”进行,测试结果如表6所示。

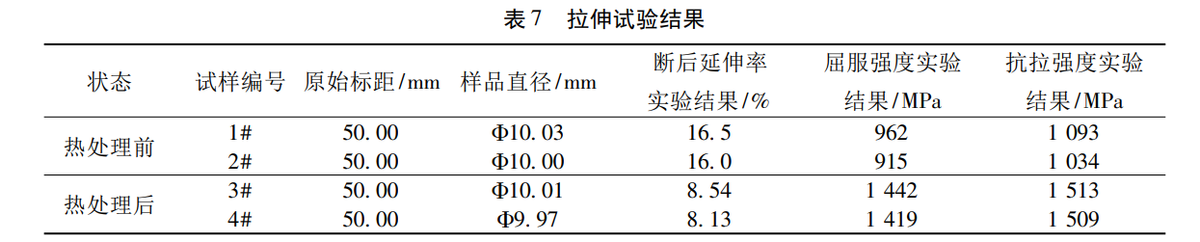

测试采用SANSCMT5305拉伸试验机对原材料进行常温力学性能测试。 试验按照《GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法》进行。 测试结果如表7所示。

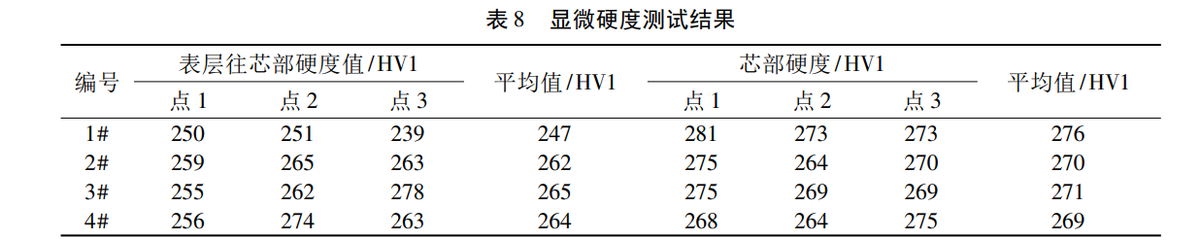

采用HVS-1000数显显微硬度计,测试参照《GB/T4340.1金属材料维氏硬度试验》进行。

对热处理前后的材料进行显微硬度测试。 测试结果如表8所示。

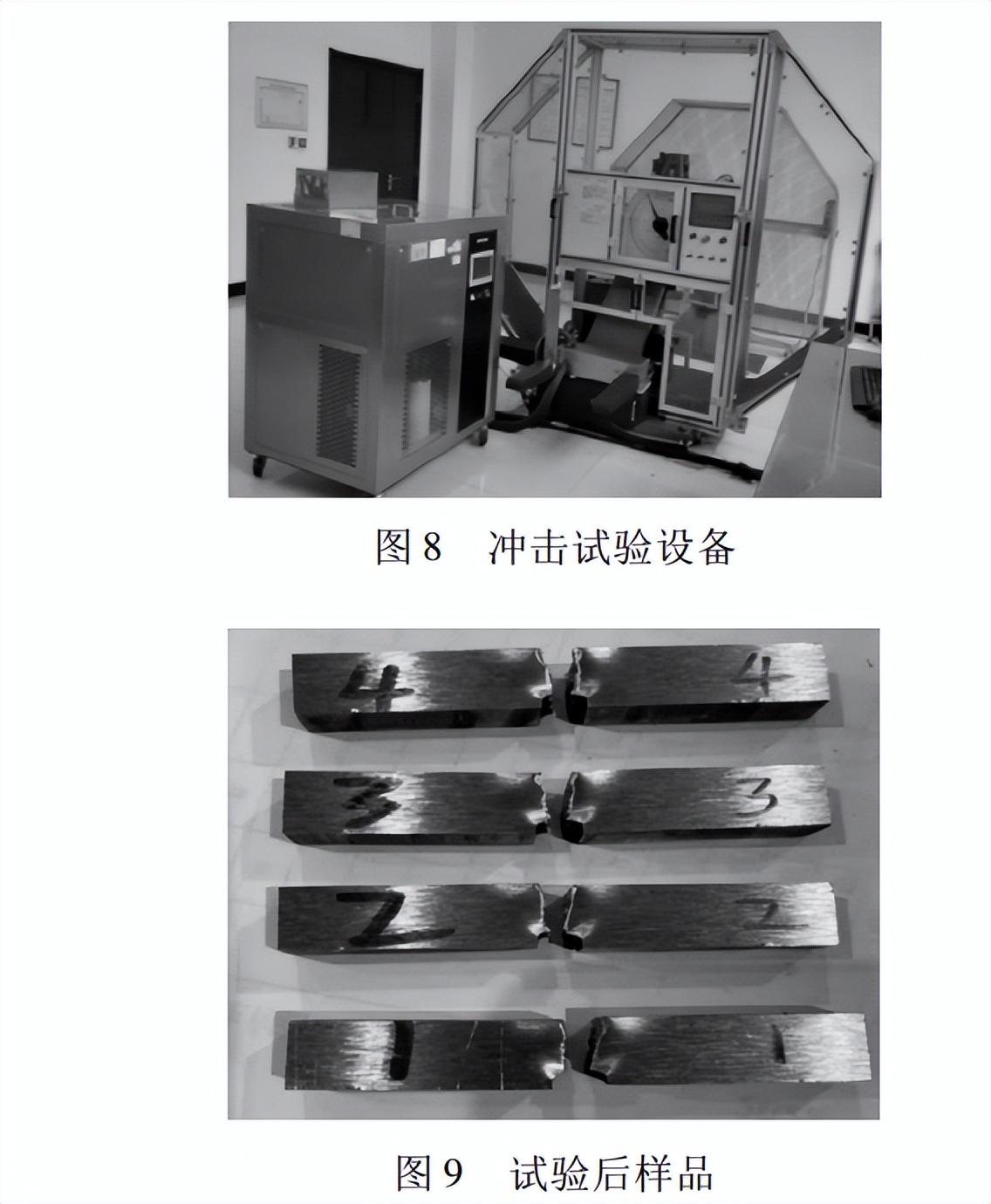

使用PIT452D双柱金属摆锤冲击试验机(见图8),参照《GB/T229金属材料夏比摆锤冲击试验方法》。 测试材料的冲击韧性,断口符合要求(见图9)。 室温下的 Aku 分别为 54J、48J、54J 和 54J。

2.2 产品耐久性能

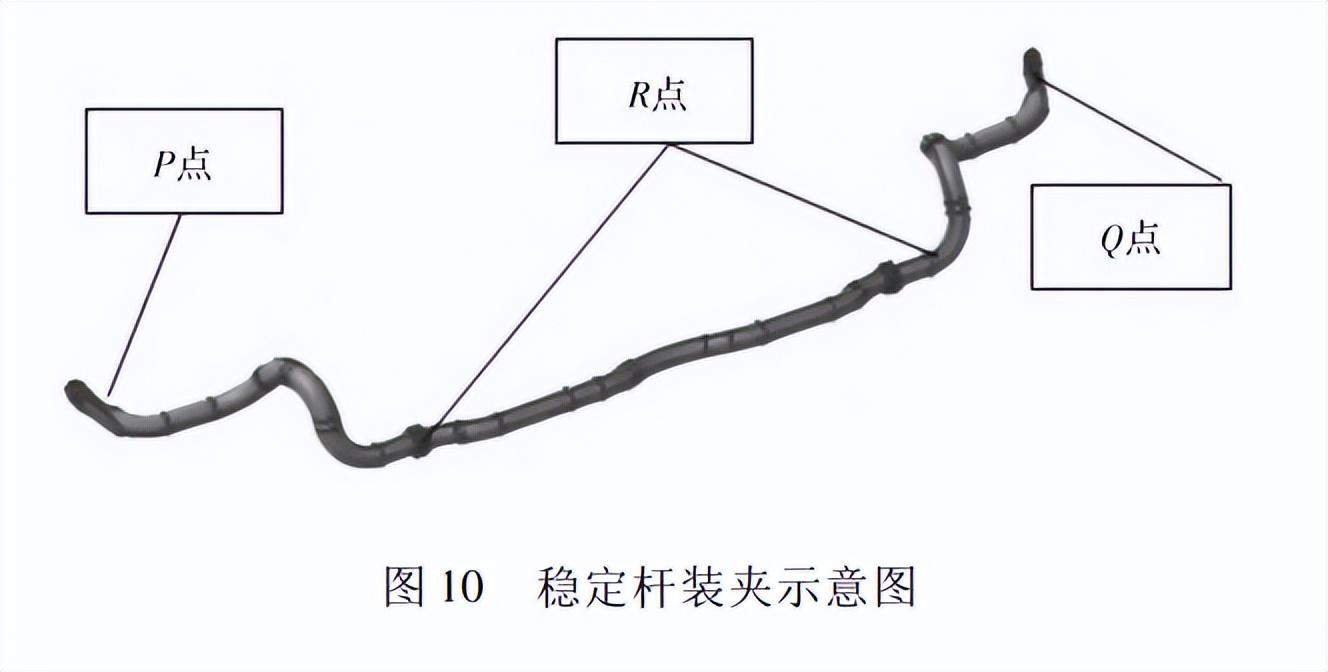

根据实际车辆状态固定稳定杆,保证P、Q、R点垂直高度与维修状态设计高度一致。 R点用衬套固定,需要释放旋转自由度。 Q 点固定在工装上(见图 10)。 在P点施加垂直力,记录P点的位移M。试验后,产品无明显永久变形。 K=125.39N/mm。

根据实际车辆状态固定稳定杆,保证P、Q、R点垂直高度与维修状态设计高度一致,R点用衬套固定。 P点和Q点分别施加垂直方向相反的位移M,M=30.8mm2023钢结构设计规范计算权威示例,频率1~3Hz。 P点(Q点)总的初始位置移动到最高点(最低点),然后返回到初始位置,然后移动到最低点(最高点),最后返回到初始位置。 这是一个循环,循环50万次2023钢结构设计规范计算权威示例,测试过程如图11所示,测试后的稳定杆如图12所示。

经过50次循环测试后,产品应无明显的永久变形、裂纹或断裂。

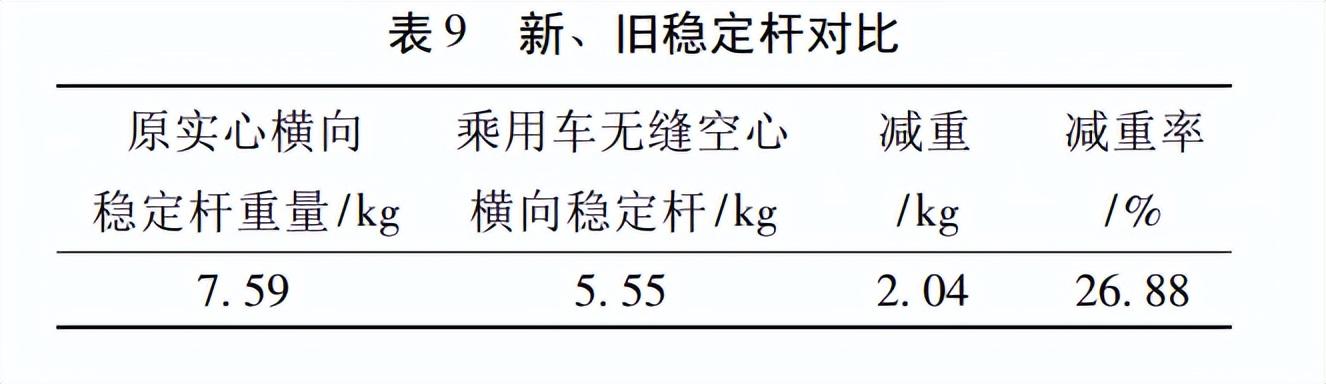

原厂实心横向稳定杆重量为4.24kg。 通过重量测量,客车用无缝空心横向稳定杆的平均重量为2.78kg。 单件重量减轻1.46kg,减重率34.4%。 如表9所示。

综上所述

(1)根据目标汽车制造商轻量化空心稳定杆项目需求,进行初步模拟分析、材料试制、管材攻丝、稳定杆加工及测试。 30CrMoA无缝空心横向稳定杆材料性能等级满足要求。

(2)圆钢坯是保证新能源空心稳定杆性能水平的基础。 30CrMo材料的洁净度、化学成分、均匀性等在冶炼过程中得到控制。 经检验,各项技术指标均符合标准要求。

(3)利用Hyperworks和ncode软件完成空心稳定杆的建模以及刚度、强度和疲劳寿命的仿真分析。 刚度和疲劳寿命均满足设计要求(刚度值:125N/mm±10%,疲劳寿命>50万次) (4)稳定杆产品结构在采用新材料的基础上设计为中空结构。 原实心稳定杆重7.59kg,新设计的空心稳定杆重5.55kg,减重约26.88%。

参考:

[1]季思明,李兆凯。 汽车薄壁吸能结构轻量化分析[J]. 汽车实用技术,2023,48(07):141-144。

[2]谢桂山,黄宗斌,赵晓斌,等.汽车车身轻量化设计探讨[J]. 汽车零部件,2023(02):80-84。

[3] 田猛. 新能源汽车轻量化技术路线及应用策略[J]. 汽车与新能源, 2022, 5(04):17-19.

[4]顾伟清,段旭伟,戴宜良。 空心稳定杆设计及失效分析[J]. 上海汽车,2017(04):42-46。