隆基二手钢结构

摘要:翔安大桥(厦门东二航道)工程线路全长约12.371公里。 其中钢结构连续梁工序,跨海段长约4.503公里,以桥梁形式跨越东海,双向8车道; 中间通道采用2×90 m+2×150 m+2×90 m全宽变高钢箱连续梁,其余为90 m跨度等高(3.5 m)钢箱连续梁; 钢箱梁共有35跨,最大跨150 m,标准跨90 m。 钢箱梁总重量约8.5万吨,钢护栏总重量约1.1万吨,钢结构合计约9.6万吨。 鉴于施工现场海洋环境复杂,受航空高度限制,且靠近白海豚保护区,钢箱梁采用大断面吊装方式架设。 全桥钢箱梁分为36大节,单个吊装单元最大净净空重量约为3 106 t。 板单元在工厂加工,组装成总共354个长约10m的小节,然后利用BIM技术正向设计图纸、机器人自动化焊接、智能涂装、焊缝检测可视化平台辅助组装成大件。 随后,节片通过江海联运运至厦门桥址,并采用4000吨浮吊整体吊装,实现组装施工。 通过可拆卸的提升系统和调梁装置对梁体进行线性调整,保证桥梁的纵横曲线。

关键词:大跨度; 钢箱梁; 复杂的海洋环境; 装配式建筑;

1 项目概况

翔安大桥(厦门东二航道)海上钢箱梁包括立交桥主桥钢箱梁、非通航孔钢箱梁和中间航道桥钢箱梁。 共有8个单元、35跨,分为36个大段。 节段钢箱梁最大净重为3 106 t。 立交主线桥为钢箱梁1座,桥墩HT0~H00,长度4×90 m=360 m,变宽钢箱梁。 西非带通航孔钢箱梁2座,桥墩H00~H05,长5×90 m=450 m; 桥墩H09~H13,长4×90 m=360 m,均为标准断面。 西潼通航孔钢箱梁1单元,桥墩H05~H09,长度4×90 m=360 m,均为标准断面。 中航岛大桥钢箱梁一根,桥墩H13~H19,长2×90m+2×150m+2×90m=660m,为变高断面钢箱梁。 东非有2个通航孔,H19~H23桥墩和H23~H27桥墩,长2×4×90 m=720 m。 东航道桥1单元,长4×90m=360m,均为标准断面。 钢箱梁标准节梁宽为37 m(不含风嘴宽度),变宽节宽度达到52.736 m,变高节梁高由3.5 m变为7 m。

2 项目重点与难点 2.1 热轧加厚U型肋焊接

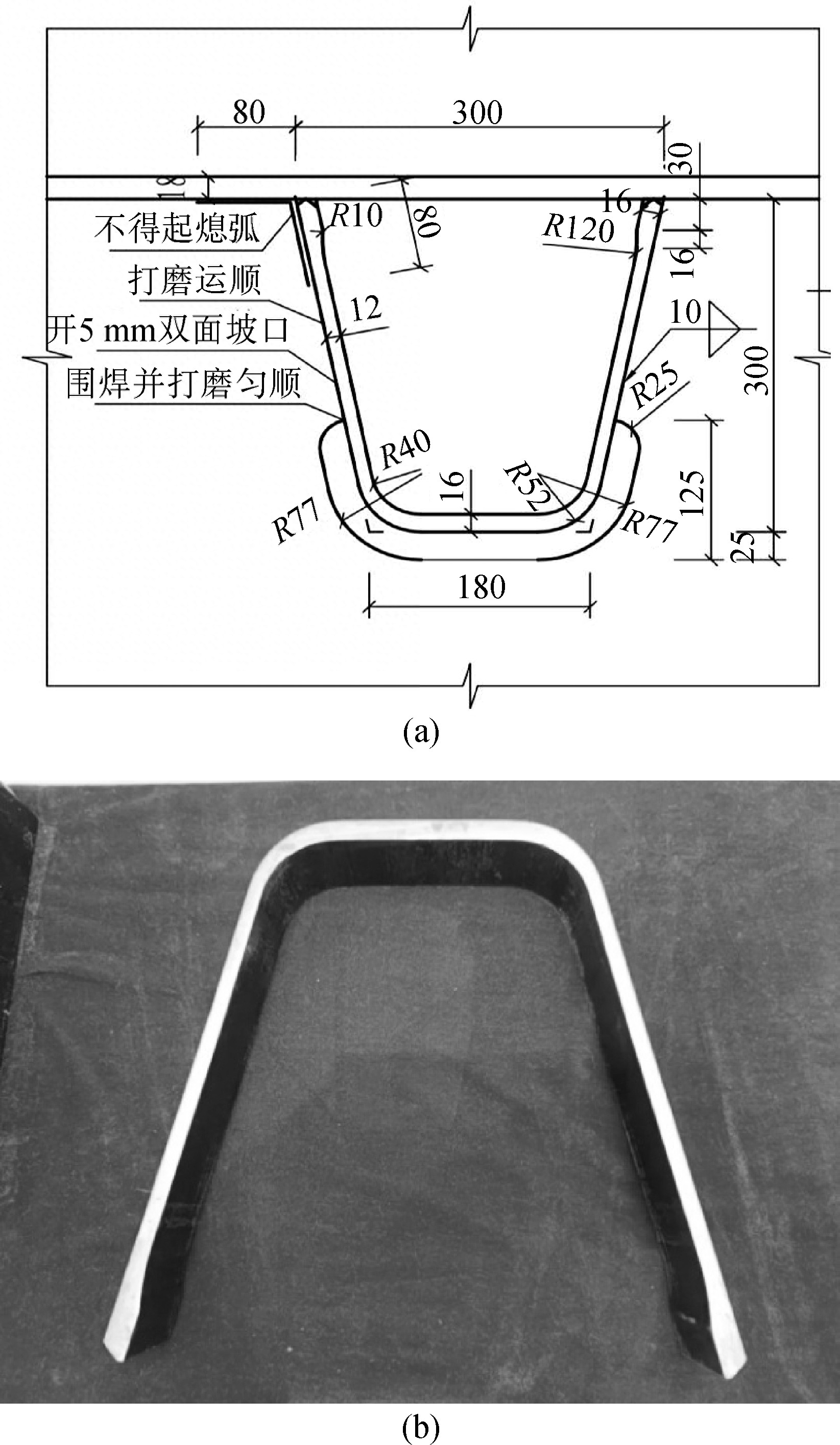

翔安大桥(厦门东二航道)工程屋面U型肋采用新型12-16毫米加厚热轧U型肋。 这种新型热轧U肋在行业内首次大规模使用,且要求全熔透焊接,采用“双90”验收标准。 热轧U型肋的结构形式如图1所示。

为了解决U型肋内部空间较小的问题,采用了适应U型肋内部空间的焊接机。 伺服电机驱动焊机直线移动,完成内部焊接。 外焊采用6头门式埋弧专用机,自带机械跟踪系统和焊剂回收系统。 根据一系列试验确定胎框角度、焊枪角度、坡口角度等焊接参数,以保证焊缝在多个方面的充分熔透。

2.2整体吊装组装施工

本工程钢箱梁采用逐跨整体吊装方案,吊装梁截面多、重、长。 海上作业受天气和海况影响较大,安装风险大,对浮吊起重能力要求高。 相邻梁段节点距前桥墩中心线18m。 中跨和尾跨安装梁段采用梁端牛腿临时悬挂在上段梁的悬臂端,吊装风险较高。 钢箱梁分为平缓曲线段和圆弧曲线段,线性控制要求较高。 本项目位于中华白海豚保护区及附近海域,环保要求较高。

图1 下载新型热轧U肋原图

单位:毫米

3 钢箱梁装配施工 3.1 板单元制造

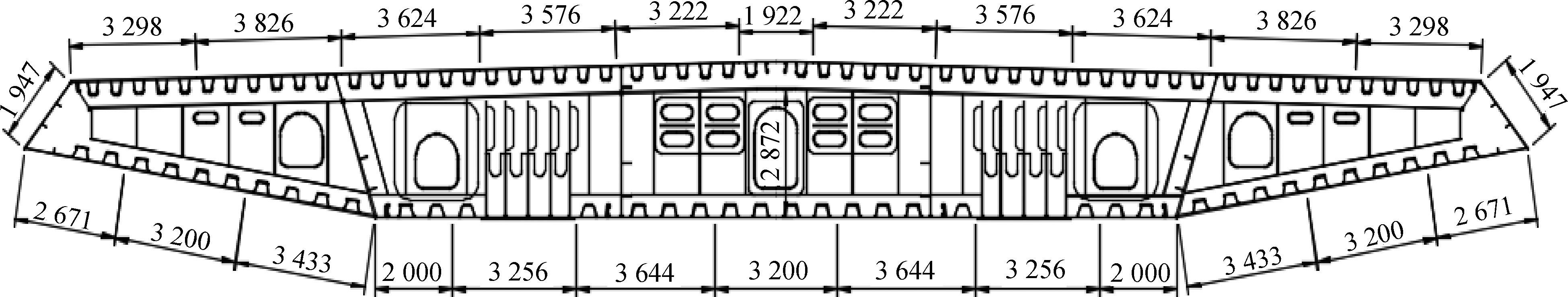

标准节段钢箱梁分为以下板单元:11个顶板单元、2个斜顶板单元; 7个平底板单元,6个倾斜底板单元; 2个中腹板单元,2个侧腹板单元,如图2所示。

(1)顶板和底板单元的制作。

屋顶单元采用一体式U型肋组装及内焊机进行组装定位,并对U型肋内部焊缝进行焊接; 采用专用U型肋埋弧机和船位抗变形胎架对U型肋外侧焊缝进行焊接,减少疲劳损伤,提高产品质量。 底板单元采用U型筋组装机进行组装定位,并采用CO2专机加装船位防变形轮胎架对U型筋外侧焊缝进行焊接,提高焊接精度和可靠性。 焊接形状好,质量要求高。

(2)隔膜单元的制作。

横隔板作为钢箱梁的骨架,在梁段拼装时起到内管的作用。 其制造精度直接影响梁段的几何尺寸以及相邻梁段箱口之间的配合精度。 制作横隔断时,除异形件外,所有材料均采用数控切割机切割。 焊接过程中严格遵循规定的焊接顺序和焊接工艺,重点保证隔板的平整度。

(3)腹板单元的制作。

腹板单元作为钢箱梁的主要受力构件,其加工制造要求严格。 除异型件外,均采用数控精密切割绘制腹板纵横基准线钢结构连续梁工序,并利用基线绘制加强筋装配线。 采用热修正工艺修整平整度,根据纵横基准线绘制板材单元槽。

图2 跨海主桥标准管片单元划分原图下载

单位:毫米

(4)面板单元的制造。

为了减少钢箱梁拼装过程中板单元的纵向焊接工作量,缩短施工周期,在钢箱梁节段拼装前,根据施工现场和施工进度要求,可对两个屋面单元单元进行焊接先在一起。 板单元组件被形成为参与分段组装。

拼装板单元时,应在胎架上设置抗变形值,以保证板单元焊接后的平整度。 组装步骤如下。

步骤一:将顶板单元吊装至板单元组装专用胎架上,胎架上预设防变形量。 通过面板单元上的纵向和横向基准线对面板单元进行定位,根据横向基准线绘制横向隔板和横肋的位置线,并根据纵向控制面板单元的接缝间隙和相邻面板面板单元上的基准线。 两个 U 形肋中心之间的距离。

第二步:用千斤顶准确调整两个板单元的纵向接缝间距,然后将板单元点焊固定。

第三步:焊板单元纵向焊缝采用单面坡口,背面陶瓷衬里,自动埋弧焊。 焊接前,在焊缝两端安装灭弧板。 灭弧板的材质、坡口角度、板厚等与母材相同。

3.2 小段组装

钢箱梁节段的组装采用正式的装配方案,即以轮胎架为外模,以隔板为内模。 按照“底板→倾斜底板→中间隔板→中间腹板→两侧侧隔板→两侧侧腹板→两侧横向隔板→中间屋顶→两侧屋顶→倾斜屋顶→两侧屋顶”的顺序”实现三维阶梯式推进,逐段组装焊接。

3.3 大段装配

为了便于现场转运和涂装作业,完成涂装工作后,利用模块化卡车和专用货架将小节材转移到组装现场进行组装和焊接。 每个大段的长度为76至108 m,由多个小段组成。 连接大断面桥的环口两端均预留贴切余量。 整体环口必须根据现场测量的端口尺寸进行匹配和切割。

3.3.1 定位匹配 (1)参考光束段定位参考。

基准梁段的定位与匹配是大型段制造的关键。 梁体上预先布置的定位线和纵向、横向定位基准线用于控制垂直和水平位置。

(2)基准梁段的粗定位。

在基准梁断面端部距梁底500~1000mm的腹板位置,组装并焊接纵向、横向粗定位调整装置。

(3)参考光束段的精确定位。

梁段运输至组装好的胎架支撑墩附近后,利用梁段端部定位装置、三通千斤顶、定位基准线对基准段进行精确定位。

(4)剩余梁段的定位。

基准梁段定位符合要求后,将基准梁段与轮胎架(固定装置)连接牢固,并使用基准梁段、测量横向和纵向定位基准、梁段之间的配合件将制造的相邻梁段依次定位,使其满足直线度和接口符合要求后,将梁段、相邻梁段、轮胎骨架进行固定。

3.3.2 大段制造线性控制

在将小节段组焊成大节段的过程中,控制大节段的桥梁对准是整座桥梁合格制造的关键。 通过深入研究国内外常用的钢箱梁制造技术,结合本案例工程变截面钢箱梁的结构特点,严格控制全桥线形。 钢箱梁制造时,综合考虑其上部自重、工况荷载、安装时的系统转换、桥梁荷载等因素,确定钢箱梁的预拱值,以保证钢箱梁的线型。钢箱梁安装后符合设计要求。 。

为方便行车,桥上设有竖曲线。 根据工程要求,钢箱梁理论竖向曲线为“恒载+1/2活载”产生的反向挠度值。 钢箱梁在制造过程中会产生焊接收缩变形,因此在厂内制造过程中,应在理论竖曲线上加上预弯度,以确定工厂制造线形。

3.3.3 大段环端口匹配

小断面钢箱梁预拼装试验合格后,在板单元间温差小于2℃的条件下,精确调整大断面各环的配合,采用刚性马板固定接口,约束接口焊接过程。 横向收缩 . 环口焊接质量通过工艺检验后,根据环口实际尺寸制作板条筋镶嵌段。

大截面钢箱梁焊接前后,应准确测量钢箱梁的长度,掌握焊接收缩规律,可用于指导后续大截面钢箱梁的生产。 建立钢箱梁大断面累计长度管理流程,累计组成大断面的各钢箱梁长度,最终确定钢箱梁大断面实际长度与理论长度的偏差值节,从而控制最终制造的钢箱梁大节段长度。

4 钢箱梁荷载

大节段钢箱梁滚装上船前,应做好滚装前运输船的准备工作。 根据实际准备情况和潮汐情况确定滚装登船的具体日期和时间。 清洁运输船的甲板,在甲板上绘制模块车辆的轨迹线,并彻底清洁轨迹线内的甲板; 清除甲板表面残留的金属物,并将甲板表面打磨光滑。 运输船应保持良好姿态; 运输船的尾甲板应与码头平面基本平齐,误差控制在5厘米以内。 运输船的初始姿态调整是通过压载水舱实现的。 所需吃水根据码头实际情况和潮汐高度计算。 添加的压载量根据吃水尺寸确定。 压载水注入选定的舱室,使船舶甲板与码头表面处于同一水平面,为滚装船舶做好准备。 运输船根据需要压水以达到尾滚要求。

运输船靠泊T型系泊后,根据码头现场位置潮汐表和码头实测进行调整。 运输船用适量压载水预加压,当船舶甲板略高于码头面200毫米时,将模块车装上船。 登船过程中,运输船会根据载重调整数据进行前、后、左、右调整载重,确保运输船与码头保持平齐。 如果船舶甲板高度低于码头,超过允许悬挂行程范围,模块车将停止登船,并向前、后、左、右调整负载,结合涨潮的双重影响,直到船体升起至可以登船的状态。 ,模块车再次向前行驶。 重复上述步骤,直至所有模块车都上运输船。

滚装船装船流程为:模块车顶起大断面钢箱梁→前36轴(25%)逐步移至船上。 行走时间约20分钟,理论负载调整时间20分钟→72轴(50%) 完全登船,行走时间20分钟,理论负载调整时间20分钟→108轴(75%) )逐渐上船,步行时间为20分钟,理论负载调整时间为20分钟→144轴(100%)刚刚完全登船,步行时间为20分钟,理论负载调整时间为20分钟。

综上所述,大断面钢箱梁整个运输过程约为2.7小时(160分钟)。

5 大断面吊装 5.1 整体吊装流程

钢箱梁吊装施工是一项大型水上船舶作业。 具有起吊重量大、安装精度高的特点。 受海流、波浪、风等因素影响较大,对水文、气象等环境因素要求较高。 因此,首先要编制专项施工方案并邀请专家评审,组织好海上交通,选择适合潮位的安装作业窗口。

5.1.1 标准跨度钢箱梁

管片长度分别为108m+90m+90m(+90m)+72m,由一台浮吊吊装。 在吊装梁段一侧设置牛腿,并将其放置在吊装梁段上。 另一端放置在桥墩顶部的临时支撑上。 用千斤顶调整后,逐跨放置在永久支撑跨上,直至第一顶梁架设完成。 。

5.1.2 中航岛大桥钢箱梁

管片长度为108m+100m+84m+76m+84m+100m+108m,由一台浮吊吊装。 其中108m、100m梁段施工方法同上; 临时桥墩支撑上放置76m钢箱梁,两侧设置84m长合龙段。 依次安装封闭段,然后连接。

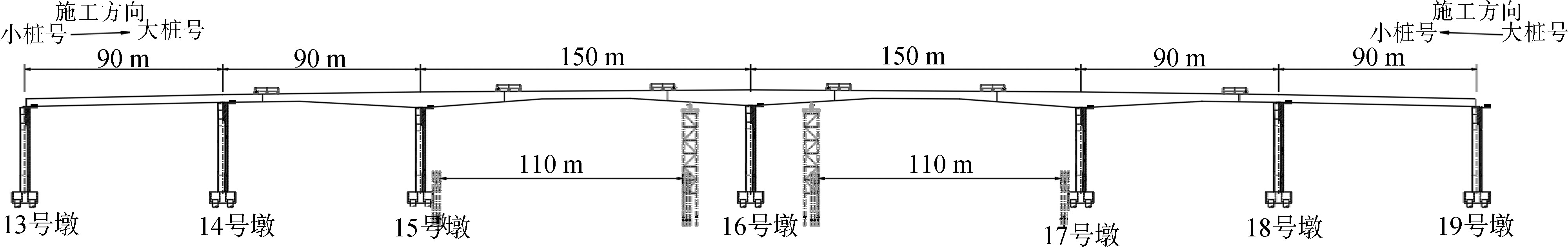

吊装施工方案如图3所示,吊装施工步骤如下。

图3 下载中间通道钢箱染色吊装方案原图

(1)H16墩两侧设置临时墩台,临时通道两侧设置防撞墩,H19、H18墩安装墩顶定位系统,钢箱梁吊具吊钩。

(2)吊装区其他船舶离开,浮吊锚泊在桥南侧,船头距离桥墩约300m。

(3)钢箱梁运输船进场,锚定到位,在钢箱梁顶部安装吊具架。

(4)将钢箱梁与吊具连接,并将钢箱梁吊装至设计顶标高以上1m。

(5)运梁船离开,浮吊绞车锚向前移动至安装位置。

(6)安放第一根大节段钢箱梁,将吊具放在钢箱梁顶部,移动浮吊。 初步定位后,使用三通千斤顶进行微调; 安装临时限位器,并在末端安装牛腿底座。 准备下一个大节钢箱梁的安装。

(7)钩住钢箱梁吊具,将吊具移至下一根钢箱梁,吊装17~18号钢箱梁。 初步定位后,用三向千斤顶进行微调,钢箱梁临时限位,现场进行环缝施工,拆除牛腿体系。

(8)将整个钢箱梁向较大里程方向移动,并增大梁的开度。

(9)安装16号墩顶钢箱梁,将支架上的16号墩顶钢箱梁准确调整,将钢箱梁连接到永久支架上,固定钢箱梁,然后安装配重。

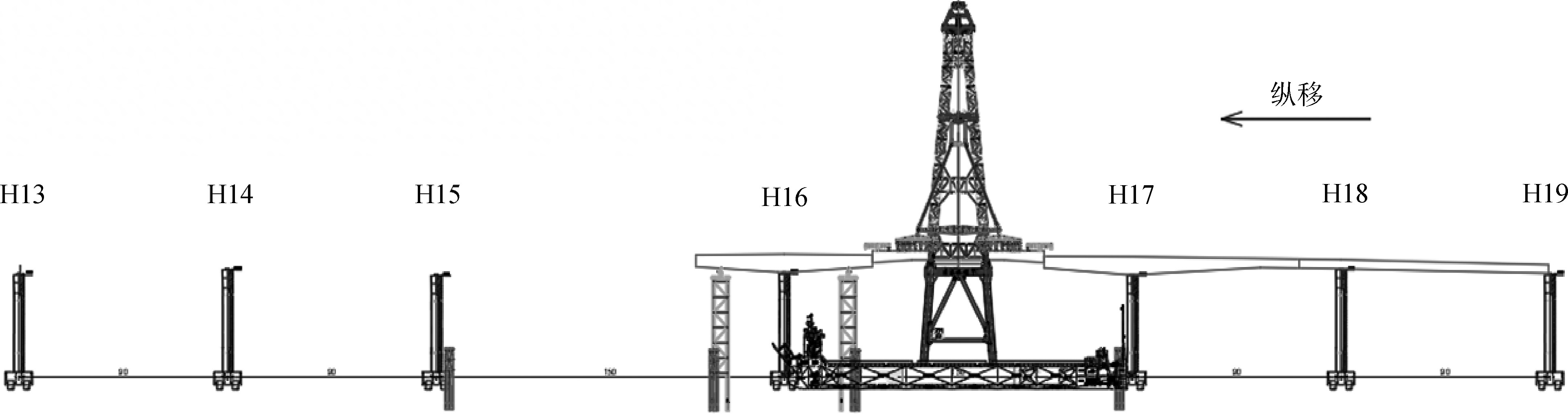

(10)安装16~17号钢箱梁,并用三向千斤顶进行微调。 位置调整完成后,将先安装的19号至17号两根钢箱梁纵向整体移至合模侧,调整合模姿态,如图4所示; 进行现场环缝施工,完成一侧整体合拢,拆除定位系统。 对下一个和龙路段重复上述步骤。

图4.下载钢箱梁节段纵向移动调整原图。

5.2 钢箱梁吊装顺序

从中航道桥开始,一跨向两侧吊装。 标准截面钢箱梁可按照加工顺序自由展开。

5.3 光束调整

用立式千斤顶顶起梁段,调整临时支撑与钢箱梁之间垫块的厚度,然后放下后支撑。 双向水平千斤顶同时升降,调节纵向、横向位移。

高程调整:将大截面钢箱梁按设计纵坡状态通过滑动支座放置在调整支座上。 调位轴承起到临时轴承的作用。 临时支座标高高于永久支座标高,更容易落梁。 调整高度时,利用桥墩顶部的千斤顶和牛腿一起调整。 调整前,先拆除滑动支座与钢箱梁底板的连接螺钉,同时拆除牛腿处滑动支座与牛腿结构的连接螺钉。 用立式千斤顶顶起后,调整垫板高度,调整标高。

水平调整:在临时支撑腿与底座之间安装不锈钢板和MGE PTFE滑板,以减少滑动摩擦。 安装背板之前,在不锈钢板上涂上机油和黄油的混合物。 通过设置的水平千斤顶,通过支腿与底座的相互作用,对钢箱梁进行纵向和横向调整,调整空间为150毫米。

临时限位:位置调整完成后,取下水平千斤顶。 采用H250小钢+调节垫临时限制墩顶和牛腿调节系统,同时保证人员操作方便。

临时配合连接:通过对顶板和底板拉杆施加弯矩来调整接头宽度。 拉杆的张力根据旋转角度进行控制。 钢箱梁调整完毕后,进行临时连接固定。

5.4 落梁

钢箱梁采用逐跨落梁法。 钢箱梁安装前,将永久支撑初步就位,调整平面位置和标高,并进行临时固定。 提前测量牛腿调整系统的空间,并审核临时支撑垫的高度,确保临时支撑受力后钢箱梁标高略高于实际所需标高。

钢箱梁精确定位完成后,将钢箱梁落下。 步骤如下。

步骤一:拆除临时支撑与钢箱梁之间的连接螺栓,启动立式千斤顶,将钢箱梁顶起,使钢箱梁脱离临时支撑。

第二步:拆除临时支撑垫,使临时支撑标高与永久支撑标高一致。

第三步:启动立式千斤顶,将钢箱梁下降到临时支架上,安装临时支架与钢箱梁之间的连接螺栓。

第四步:微调永久支撑,将永久支撑与钢箱梁连接,并对支撑进行灌浆。

第五步:灌浆材料达到设计强度后,解除永久支撑与钢箱梁的连接。 启动立式千斤顶,将钢箱梁顶起,拆除临时支撑,用千斤顶将钢箱梁降下。 将永久支撑连接到钢箱梁上,加载永久支撑,拆除千斤顶。

6 关键控制技术 6.1 机器人自动化焊接

翔安大桥(厦门东二通道)工程钢箱梁制造实现了智能化机械焊接。 通过焊接参数输入,可实现顶板、底板、隔板等单个部件的焊接实现全机械化,有效控制焊缝。 能量的输入控制了焊接变形,保证了钢箱梁的生产质量。

智能面板单元焊接生产线特点:智能面板单元焊接生产线可覆盖各类单元构件的制造,实现各类单元构件焊接的自动化、智能化; 首次实现了正交异型板U型肋内外侧面的全熔透焊接和齿板的自动焊接; 通过MES系统监控生产过程并实时采集数据,实现信息化管理和可追溯。

所有设备通过工业控制网络与MES服务器互联,MES系统自动下发指令程序,采集加工过程数据,并与BIM系统实现信息交换。

6.2 智能绘画

翔安大桥(厦门东二航道)项目智能涂装系统在涂装车间(喷砂车间)及配套设备设施上增加先进的机器人喷砂设备,实现梁断面(外表面)喷砂智能除锈。

智能喷漆设备由智能喷砂系统、智能喷漆系统和中央控制室三大系统组成。 三大系统分别负责智能喷砂、智能喷漆、信息数据采集分析、设备监控等功能。

钢箱梁外表面采用智能喷砂设备代替人工喷砂除锈。 智能喷砂设备集成了MBU喷砂车、机械臂、自动化电气系统、自动化控制系统等,通过计算机程序控制设备行走、喷砂除锈等过程,实现智能喷砂除锈。 智能喷砂设备精确控制喷枪距离、移动速度、喷枪压力等工艺参数,大大提高除锈质量。

用于钢箱梁外表面涂装的智能涂装机器人由轨道系统、行走系统、涂装系统、机械臂和自动化控制系统组成。 梁段就位后,喷漆机器人通过地面轨道和行走系统上的轨道建立X、Y轴,并通过自身计算机控制喷漆机器人对X、Y轴进行喷漆控制。 智能喷漆机器人匀速稳定行走,精确控制枪距、枪宽、枪压,实现对涂层厚度和外观的精确控制。

智能涂装系统的中央控制室是整个智能涂装系统的大脑。 包括车间、设备信息数据采集、设备运行控制等功能。 不仅获取生产所需的各种生产数据,而且保证设备的正常运行和使用。 也为生产管理和决策提供依据。

6.3 焊缝检测可视化平台应用

长期以来,大型钢结构焊缝检验管理过程一直存在焊缝数量多、检验环节多、检验结果分散、漏检、自检不严、返检不保证等问题,不能直接反映施工质量问题。 不利于控制结构质量; 分析判断仅限于单项检查的内容,无法从钢结构焊缝施工质量的整体水平进行综合分析和评价。

翔安大桥(厦门东二廊道)项目开发目视检测管理平台,建立焊缝检测管理新模式。 利用大数据分析钢结构检验进度,信息直观,使施工单位、检验单位、施工单位衔接更加顺畅,高效完成检验工作,保证施工进度; 焊缝信息详细,易于检索、定位、溯源,平台操作方法简单,使现场管理更加智能化。 利用计算机软件记录数据,统计焊缝一次合格率,评价工人的焊接水平,统计返工原因,发现工人操作质量的常见问题,进一步得出技能优缺点,可以帮助指导管理人员安排工人的工作,有利于工程质量的保证。 。

6.4 BIM技术应用(1)BIM协同深化设计。

3D BIM collaborative design is carried out through CATIA software. All geometric information and design information such as large sections, small sections, plate units, parts, etc. are modeled through construction drawing depth BIM. The modeling accuracy responds to and meets the bidding requirements and complies with industry standards.

(2) BIM collision check optimization and pre-assembly.

Model collision checks are performed during the BIM modeling process to avoid collision problems in advance and reduce and eliminate the phenomenon of wasted work and rework. After the overall model is established, pre-assembly BIM simulation is performed on each node, and pre-BIM analysis and evaluation are performed based on the actual manufacturing space, installation plan and hoisting conditions.

(3) BIM design drawings and visualization technology explanation.

After the design BIM model is optimized and finalized, the BIM software is used to generate automatic component numbers and export 2D drawings to assist on-site use in the processing and installation processes. At the same time, necessary adjustments and information data will be added to the construction drawings exported by BIM, such as processing instructions, transportation protection instructions, installation accuracy instructions, etc.

(4) Statistics of BIM project quantities and design parameter information.

Based on the BIM model, the engineering quantities of materials such as the amount of steel used, the number of bolts, and the model can be quickly extracted to assist material control and on-site refined management. Through the export of BIM engineering data and design information (such as component dimensions, materials, coordinate points, weld data, etc.), the integrated function of post-production, design and processing can be exerted.

(5) Manufacturing process flow simulation.

Before manufacturing and processing, process process simulation is carried out based on BIM in-depth simulation, site model, manufacturing space, transportation conditions, equipment, personnel and other factors. Through pre-simulation and optimization, the design and manufacturing process and resource investment are optimized. Visualize the process to the site and guide workers on-site construction with evidence-based evidence.

(6) Collaborative management of design changes.

Use collaborative software to establish project-level OA and implement online approval using models as the medium.

6.5 Large Sections Shipment

The working area must meet safety requirements. Work closely with the meteorological department to master accurate meteorological (especially typhoon) forecast data, prepare typhoon and surge prevention work in advance, and be organized, prepared, and have measures in place. The removal of metal and other foreign objects remaining on the deck of the transport ship has been completed. The modular vehicle parallel debugging is qualified and checked to confirm that it meets the construction requirements. The tire angle deviation of each vehicle group is controlled to be no more than 2°. When adjusting the direction, the single tire steering angle shall not be more than 5°. The springboard for ro-ro onto the ship must be positioned and laid according to the proposed layout, and the modular vehicle crew must be positioned accurately. The loading center of gravity of the beam section needs to be aligned with the load-bearing center of the modular vehicle in the corresponding working condition, and the deviation is controlled within a safe range. During transportation, the support beams and other arrangements must be correct. During the construction process of on-site transportation and roll-on/roll-off barging, the entire process must be supervised by a full-time safety officer. When boarding the ship and placing the piers, the unloading buttresses are arranged correctly.

7 结论

The large-scale use of hot-rolled thickened U-ribs in the production of steel box beams in this project is the first in the world. Robotic welding construction, intelligent painting system, visual inspection platform, QR code application technology, BIM technology forward application technology and other technologies are adopted to organically integrate steel box girder manufacturing, painting, inspection, BIM management model, etc. Together, real-time interaction of information between manufacturing activities is achieved. The on-site hoisting was carried out in one go using large ship machinery equipment, realizing true assembly construction, promoting profound changes in the bridge manufacturing model, and innovating the development model of bridge construction in China.

参考

[1] Zhang Hua, Ruan Jiashun, Wu Kunpeng. Experimental study on hot-rolled variable-section U-rib welding of steel bridges [C]//Proceedings of the 2020 National Bridge Academic Conference, 2020.

[2] Ruan Jiashun, Chen Wangmin, Zhu Liyuan, Pei Jianshun, Zheng Hui. 132.6 m long segment steel box girder roll-on and roll-off shipping technology [J]. Technology and Management, 2015, (2): 18-21.

[3] Liu Jizhu. Research on manufacturing technology of large-segment steel box girder for the main project of the Hong Kong-Zhuhai-Macao Bridge [J]. Steel Structure, 2018.33(8):90-94.

[4] Li Jiwei. Application and effect analysis of mechanical and intelligent construction in bridge engineering [J]. Construction Machinery, 2020, (3): 30-33.

[5] Ma Zenggang. Research on the construction and application of intelligent coating production lines for steel bridges [J]. Coatings Industry, 2021, 51(2): 65-70.

[6] Zhang Hua, Song Shenyou, Ruan Jiashun, Li Liming, Zou Wei, Huang Chao, Wang Jian. Application progress of robot welding technology in steel bridge manufacturing [J]. Metal Processing: Thermal Processing, 2021, (12): 1- 6.