1.渗透检测PT

渗透检测主要适用于表面开口缺陷的无损检测。 如裂纹、褶皱、气孔、保冷和气孔等,不受材料结构和化学成分的限制。 它不仅可以检测金属材料,还可以检测塑料、陶瓷、玻璃等无孔材料。

穿透力显示直观,易于判断。 操作方法快速、简单。 通过操作可以检测出任意方向的缺陷。 然而,它也有一定的局限性。 它只能检测表面上的开放缺陷。 它无法检测到被污染物阻挡或阻挡的缺陷。 机械加工(抛光、研磨等)后封闭的缺陷无法有效检测。 它也不适合检查多孔材料制成的工件和表面粗糙的工件。 显色剂最佳观察时间为8-10分钟,有效保留时间为:30-45分钟。 并且一般情况下不能与磁粉探伤同时使用,因为磁粉施加的磁悬浮液会堵塞缺陷的开口。 特殊要求下钢结构无损探伤检测,可以先进行渗透探伤,再进行磁粉探伤,但检出率会很低,没有实际意义。

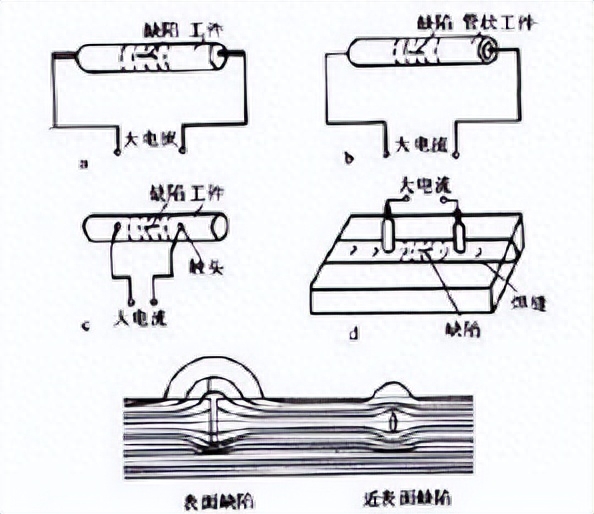

2.磁粉探伤MT

磁粉探伤主要用于碳钢、合金结构钢、沉淀硬化钢和电工钢的表面和近表面缺陷检测。 由于不连续的磁痕累积在被检工件的表面上,因此可以直观地显示不连续性。 可以粗略地确定缺陷的形状、位置和大小,并可以粗略地确定其性质。 磁粉探伤的灵敏度也很高,可检测的缺陷宽度可达0.1μm。 它还可以检测埋藏深达几毫米甚至十几毫米的某些不连续性。 出来。

磁粉探伤时,对被检零件的尺寸和形状几乎没有限制,采用各种磁化技术来检测各种零件的缺陷。 其工艺流程相对简单,检测速度快,成本低。 但不能检测铝、镁、铜等非铁磁金属,也不能检测橡胶、塑料、玻璃、陶瓷等非金属材料,也不能检测奥氏体不锈钢。 主要用于船体焊缝、柴油机零部件、锻钢件、铸钢件的检验。

磁粉探伤仅适用于铁磁材料; 只能检测表面和近表面缺陷; 具有很强的裂纹检测能力。

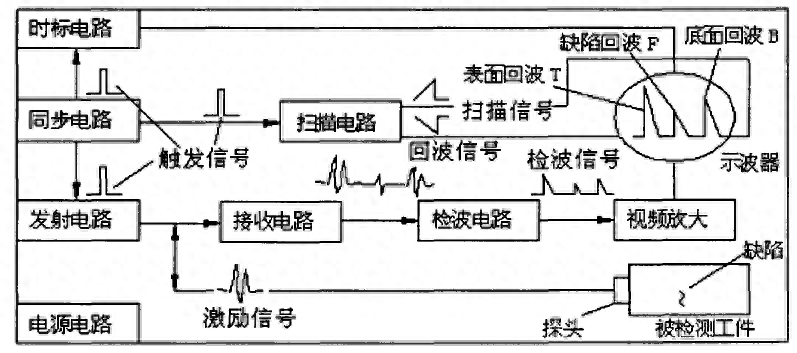

3、超声波探伤UT

超声波探伤在工业中应用广泛。 主要用于各种尺寸的锻件、轧制件、焊缝、铸件等。 适用于黑色金属、有色金属和非金属材料及零件。

超声波适用于检测平面缺陷,如裂纹、褶皱、夹层、未焊透、未熔合等,只要超声波束垂直于裂纹平面,即可获得高缺陷回波。 但对气孔、夹渣等球状缺陷的敏感度不够,低于辐射。

超声波检测的优点:a. 适用于金属、非金属及复合材料的无损检测; b. 穿透能力强,可在较大厚度范围内检测试件内部缺陷。 C。 缺陷定位比较准确; d. 区域缺陷检出率高; e. 灵敏度高,可检测试件内部尺寸较小的缺陷; F。 检测成本低、速度快、设备轻便、对人体安全、环保、现场使用方便。

超声波检测主要用于检测内部缺陷。 它对未熔合、裂纹和分层等区域缺陷具有很高的检出率。 但定性、定量困难,复杂形状检测困难。 需要偶联剂和参考标准,并且待测试的表面光洁度要求较高。 主要用于船舶上母材厚度6-100mm的铁素体钢的全熔透焊接。 焊缝检查。

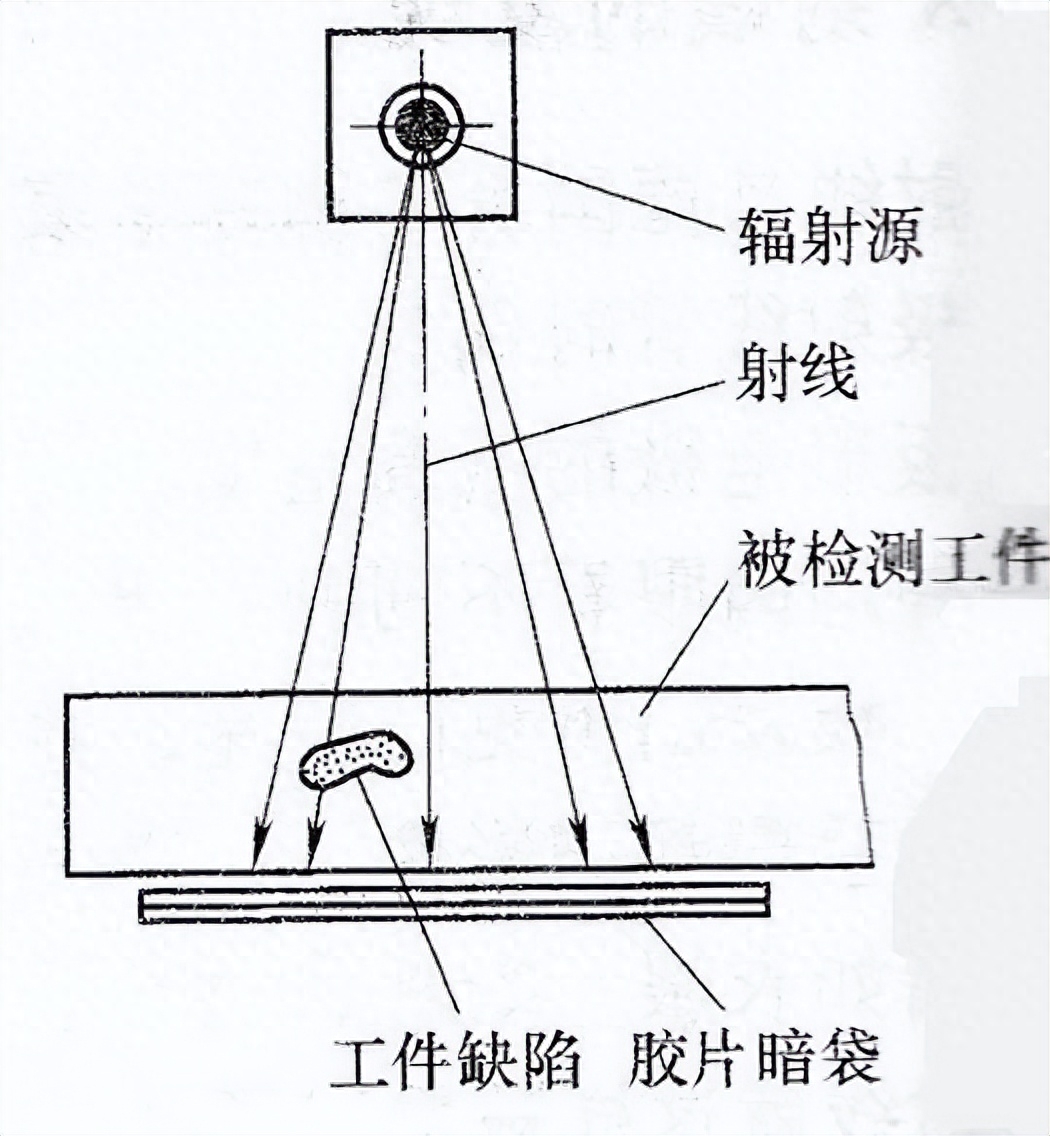

4.射线探伤RT

X射线探伤是最早、最常见的无损检测方法之一。

其原理是根据X射线穿透物体的不同衰减程度来识别物体的缺陷,从而在胶片上产生不同黑度的图像。 缺陷图像直观,易于定位、表征和量化缺陷。 适用于金属、非金属等多种材料。

与超声波探伤相比,射线探伤既能检测材料或工件的内部缺陷,而且主要检测体积缺陷,即工件成型后未受压力加工变形,如铸件、焊缝、粉末冶金件等。等,广泛用于焊缝、铸件的检验,特别是焊缝的检验。 放射线检查是最常用和最有效的方法。 它可以有效地检测气孔、夹渣、疏松等缺陷,但难以检测分层和裂纹。 并且在射线方向上必然存在厚度差或密度差。 它可以直观地观察底片上缺陷的性质、形状、大小、位置等,有利于缺陷的定位、量化和表征。 底片可长期保存,作为记录检测结果的可靠依据。 但其检测平面缺陷的能力较差,尤其是对于工件中最危险的缺陷裂纹。 如果缺陷的方向相对于射线方向没有成适当的角度钢结构无损探伤检测,则检测率将显着降低,甚至可能根本无法检测。 另外,成本也较高,操作程序也较复杂。 射线探伤必须采取相应的防护措施。