G

本项目为网格温室项目。 屋架为钢网架结构,支撑方式为上弦支撑螺旋球接头。 材料主要是铁管和丝杠球,采用高硬度螺丝连接。 根据本工程特点,钢网架的安装方式为:将网架结构在地面组装,借助拉杆、绞车作为起吊设备,采用分块吊装进行安装。

工程材料

1、栅杆采用高频工字钢或无缝铁管。 杆件、支架、钢板、加强筋材质均选用《碳钢结构钢》GB700-88的Q235B材质;

2、焊条配套:采用E43系列焊条,其质量符合国家标准《碳钢焊丝》GB5117。

3、所有材料均有质量证明文件(原材料表)。

施工部署

(一)施工人力安排:

为确保工程按期高质量完成,该工程施工力量分为制作和安装两部分。

工厂车间制造力量部署:本项目网格化制造,成立了设备材料供应、审图、抄样、下料、切割等职能小组,负责生产计划、技术等各个环节。连接和质量控制。 流程管理,并接受业主监督、质量监督、设计等。

(二)电网成品运输保护措施

(1)零件的储存和保护:零件储存在通风、干燥的库房内。 若露天存放,应采取防护措施。 在搬运、装载、卸载和储存过程中钢结构螺栓连接规范,必须保护部件免受变形和咬合损坏。 针对不同的项目,零部件应按照不同的尺寸和型号进行存放。 并标记它。

(2)网格运输保护:装运前将棒材按编号包装、捆扎,丝杠球用编号编号的铁笼装运。 应使用推土机或起重机将杆和丝杠吊入承重车辆中。 堆放应整齐、水平,运输时应确保安全。

(3)施工现场防护:

1)网格构件运至施工现场后,应按编号堆放整齐。 场地必须平坦,并采取防护措施,防止雨淋、受潮。

2)施工现场必须有专人看管。

(3)现场安装力量部署:

1、劳动力配置:

各工区班组由现场施工项目部带领,按照施工进度要求实施流水作业,统一协调,确保工序顺利衔接,随时调配力量,防止延误工作。

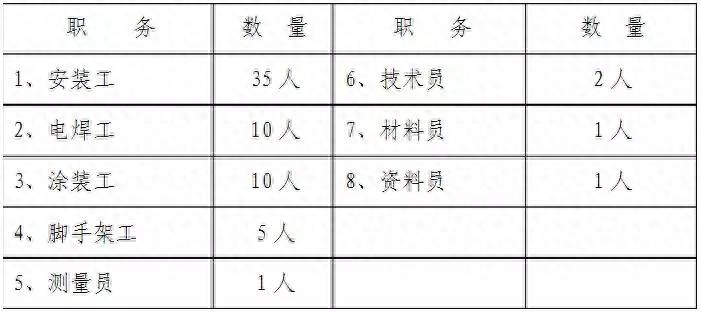

劳动安排:

工程机械及设备

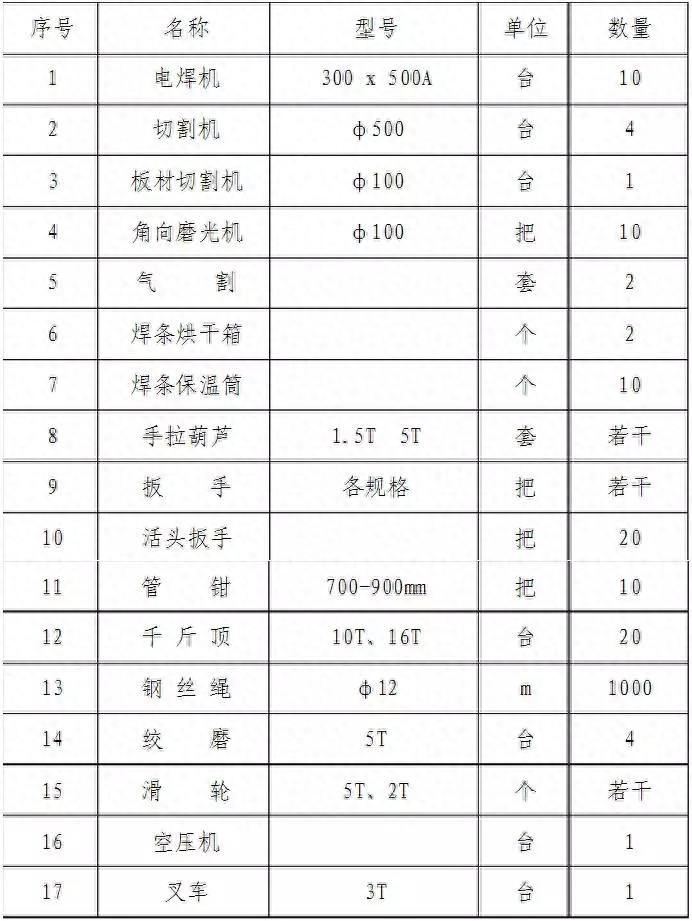

检查设备

安装方式的选择

(1)安装方式的选择

本工程包括1#温室、2#温室、3#温室三部分。 本节以1#温室为例进行详细说明。 1#温室结构工程分为2-9/BK和10-17/BK两部分。 根据实际场地特点,网格面积大、高度高。 我们施工人员初步确定网格安装为地面拼装、整体吊装。 该方法已被我公司在多个项目中使用。 实践证明,该方法具有以下优点:

A。 施工周期短,省去了电网预制构件垂直运输的费用。

b. 工人在地面组装,高空作业时防护措施要求较低。

(2)网架的组装

(1)网格的具体组装

(a) 单元拼接成整体时,网格单元应有足够的挠度并保证其自身的几何不变性。 否则应采取临时加固措施。

(b) 网格单元的具体组装为:

网格单元由杆、螺栓球和附件组装而成。 敌方建筑工人可以在地面上以小单位组装杆、螺栓球和配件。 网格单元的安装从中间位置向两侧延伸组装,上下弦杆同时安装,并对安装规格进行跟踪测量。 每个螺杆球上的所有杆安装完毕后,要及时检查螺钉是否紧固到位。 不得有松动、间隙,并在底弦处设临时固定点。 每个螺杆滚珠轴承均要求放置平稳。 在栅格上安装下一个栅格时,应检查前一个栅格节点的高强螺丝是否拧紧到位,不得松动。 网格预制构件全部安装完毕后,检查各螺球节点,检查上下弦轴线、水平标高及应力。 误差必须在允许范围内。 然后安装支架并拧紧支架螺钉。 一切完成后,拆除临时支撑点,进入下一道工序。 网格从制造到安装都要一一进行标记。

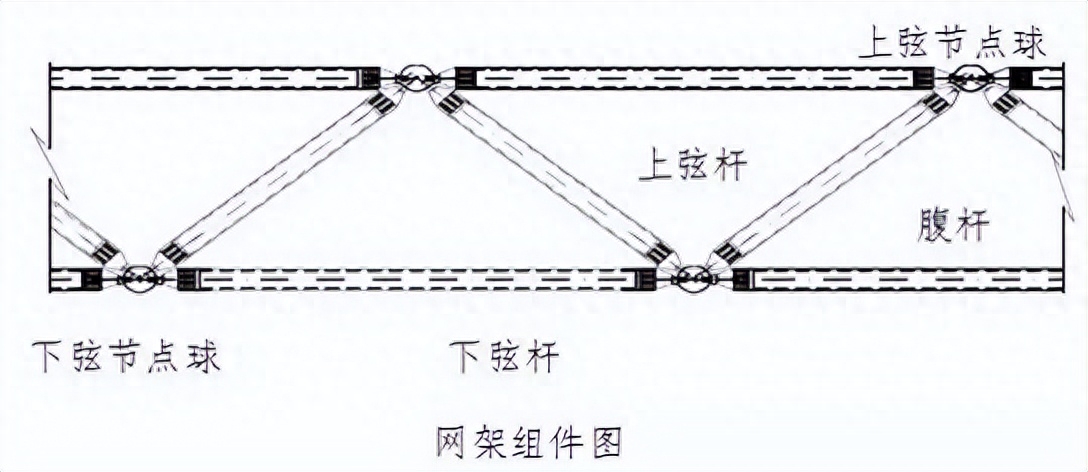

网格施工顺序:下弦节点→下弦杆→腹杆及上弦节点→上弦→校正→拧紧螺钉

A。 下弦与球的装配:将下弦球与杆连接的高强度螺纹一次性拧紧到位。

b. 角柱与上弦球的组装:角柱与上弦球组合成向上的四棱锥。 所有角柱与上弦球连接的高强度螺丝均须拧紧。 连接角柱上端与下弦的三颗螺钉仅可拧紧其中一颗。 另外两个是松动的,主要用于上弦杆的安装。

C。 上弦杆组装:三个上弦杆组合形成向上的四棱锥系统。 上弦的安装顺序应为从外到外。 根据安装的角棱镜进行排列。 高强度螺丝被一颗颗拧紧。

d. 初次检查时,应测试网格的垂直和水平尺寸。 网架采用高强度螺钉连接时,螺母应按有关规定紧固,并应按钢结构防腐要求进行处理。 相交方向的周长误差、支撑点的中心挠度和高度误差。

(3) 组装单元的初步检查

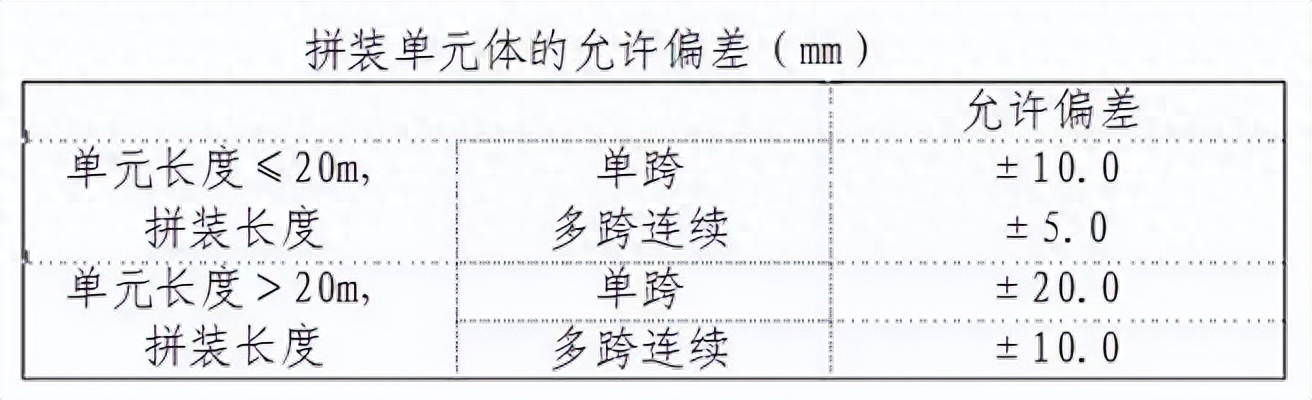

机组组装是并网安装的基础工作,是保证质量的基础。 必须严格控制拼装质量,为网架的总拼装打下良好的基础。 栅格单元装配允许误差见表:装配单元允许误差。

网格单元组装时,节点、杆件表面清洁,无明显伤痕、泥沙、灰尘。 组装好的单元网架应进行检验,网架的规格应在允许误差范围内。

(4)网格安装的具体顺序:

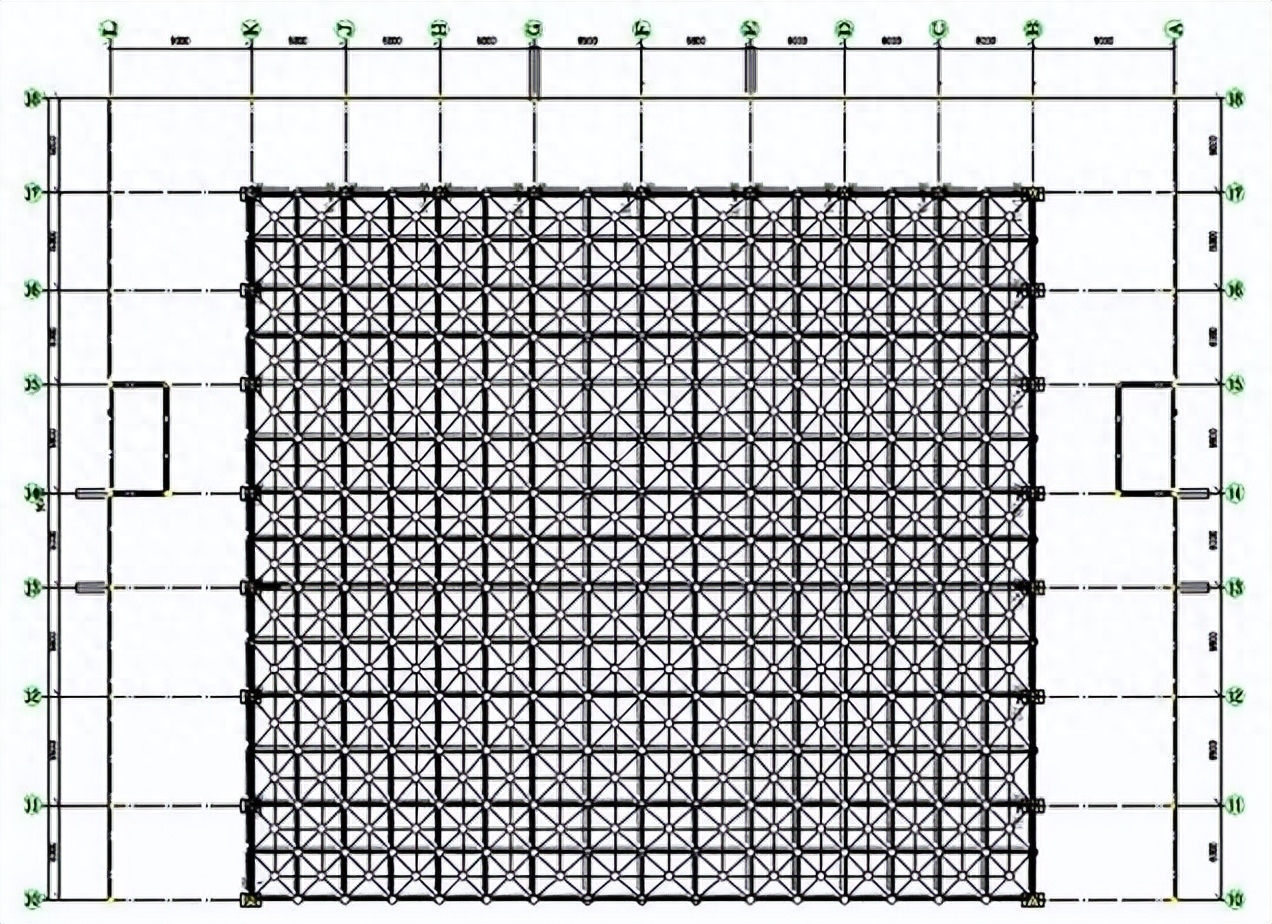

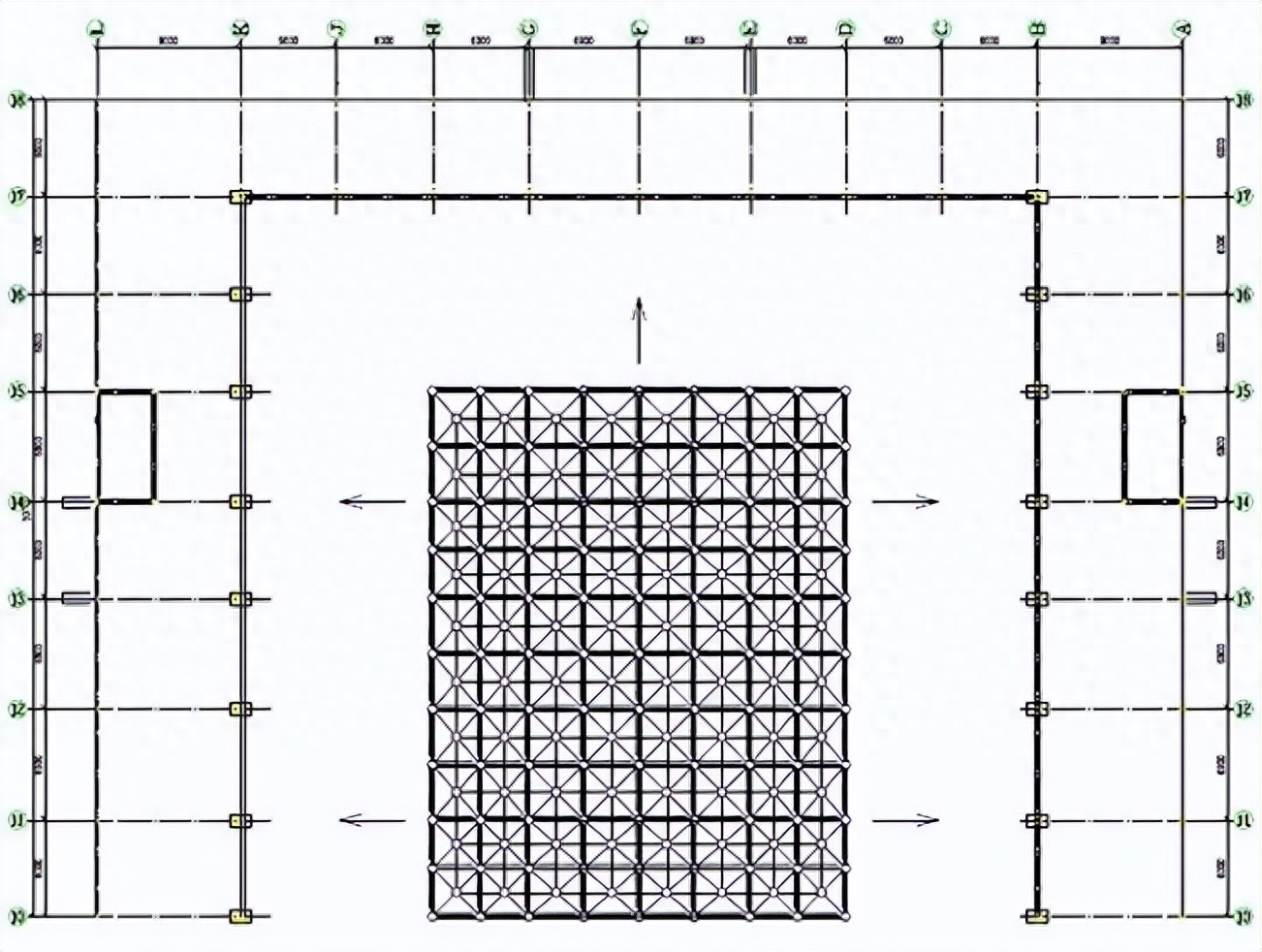

1、首先安装东侧网格(10-17/BK轴部分)。 具体安装如图:

先把这部分网格结构抬起来。

网架结构的安装从中部开始,向四周扩展,同时开始三边的安装。 这种安装方式可以提供多个施工作业面,促进电网的安装进度。

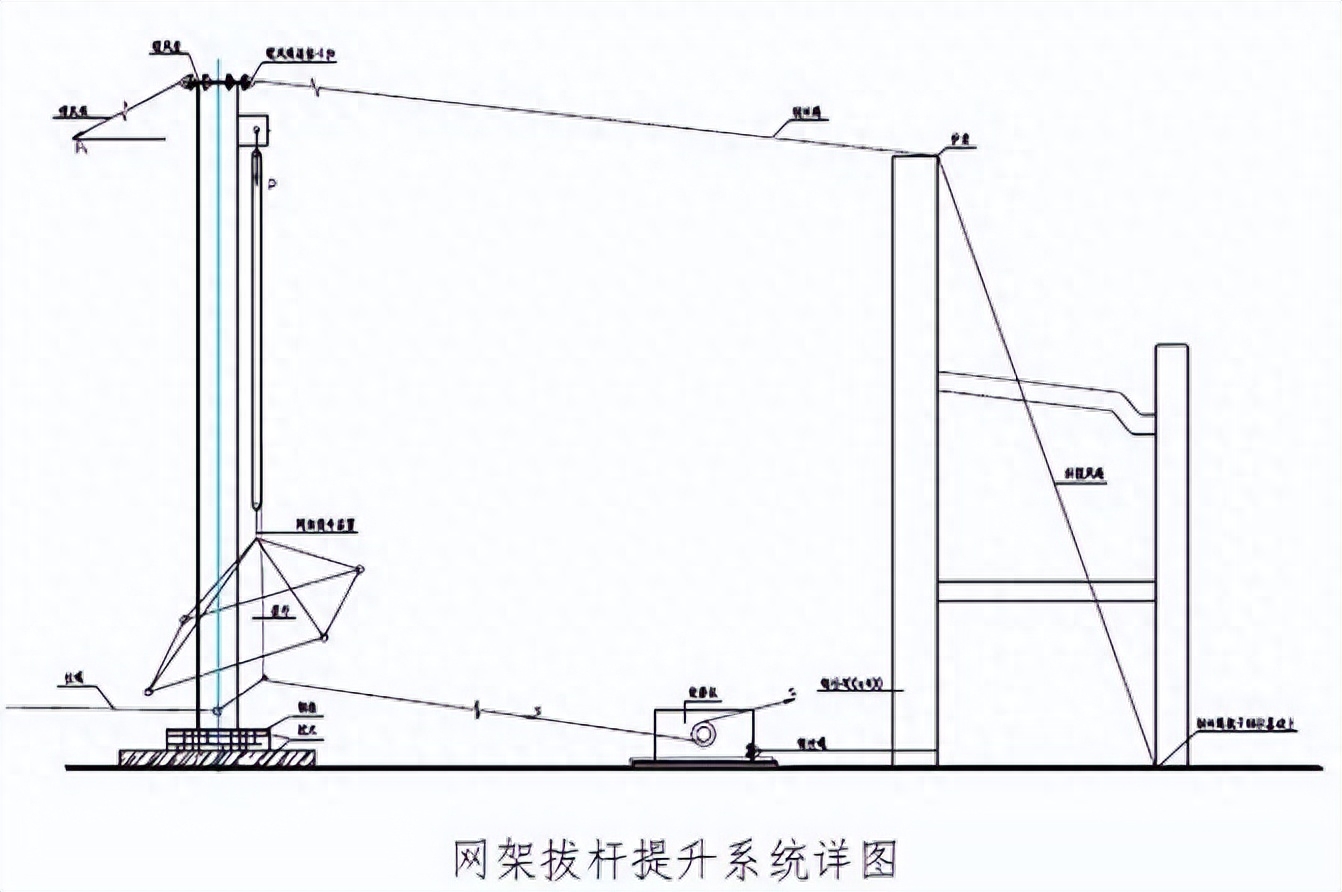

格栅提升装置制作及安装:

1、网格提升装置布置:

(1)改进拉杆的布置:

网架结构主体重量为67.5吨。 由于施工过程中支架位置的影响,边跨上弦及头杆均未安装抬升。 待网格提升至就位标高后,分别安装。 因此,增加的重量远大于网格的最大重量估计为62吨。 为此,拟采用4根φ426×10的单腿拉杆来升起网格。 预计拉网杆宽度为16.5米,可满足施工要求。 根据本工程施工方法及网格设计布置特点,布置吊杆,经设计估算满足要求。

(2)拉杆布置原则:

不妨碍网格的升高; 不妨碍网格的组装; 受力均匀; 拉杆基础牢固可靠,支撑系统牢固可靠。

(3) 网格提升点的布置:

为保证改造过程中网架结构的安全,网架吊装点应由专职吊装工人绑扎。 责任应该分配到每个人。 需逐一紧固,并经技术人员最终检验合格后方可使用。网格吊点布置详见网格吊点布置图。

(4)磨削布置:

总体布局原则是施工安全、统一指挥方便、走绳引导顺畅。 绞车磨削系统布置详见网格起升拉杆系统布置平面图。 具体布局可根据现场情况进行部分调整。

(5)网络机架人员改进计划:

当网格升起时,4根拉杆需要4台绞车,需要12名操作人员。

(6) 电网改进过程的控制

网格分三步升高。 第一次是把高度提高到1m。 达到此高度后,停止升起,观察格栅是否有变形。 若无变形或异常,可再次吊装,高度可升至两米。 此时,再次停止提升,调整格栅平行,再次观察格栅变形情况。 如果没有变形或异常,则可以吊装网格。 每次吊装观察时间不应少于半小时。

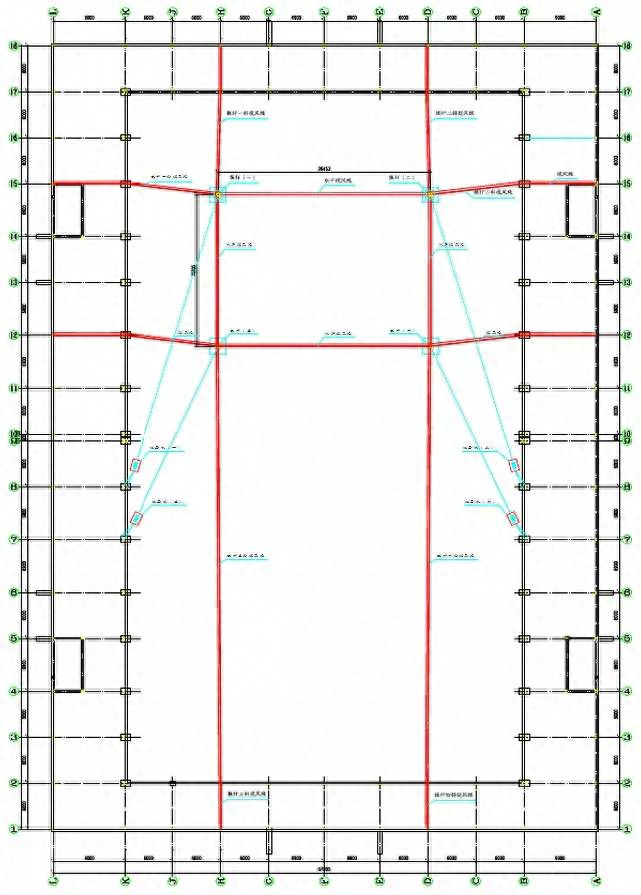

网格提升杆系统布置图

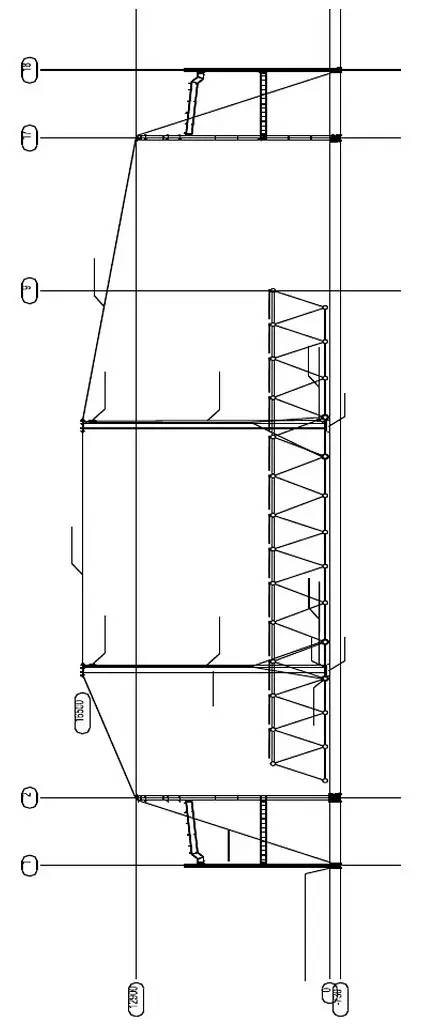

网格升降杆系统立面图

2、网络框架改进验证:

网格的中间部分组装在场馆的地面上。 首先安装东侧网格(10-17/BK轴部分)。 使用拉出杆升高网格结构,并随着高度的降低将网格升高到位。 现在使用拉杆进行吊装计算。

(1)权重统计:

经估算分析,拉杆最大提升重量为Q'=15.5T=155KN。 Q=Q'×K=155×1.2=186KNK——保险系数为1.2

(2) 预计负载:

预估载荷p=(Q+q)K=(186.4+0.5T)×1.1=205.59KNq-索具重量0.5T=5KNK-动载荷系数为1.1,即滑轮上的力P=205.59KN(3 ) 钢丝绳和绞车磨削选项:

滑轮绳端的分度力S:

S=P/k1=205.59/6.73=30.548KN

k1:滑轮组的机械效率系数。 起升滑轮组采用“四四八”,有效绳8根,导向滑轮1个,k1=6.73

滑轮组钢丝绳选用:安全系数K=5.5,

钢丝绳断断面张力为PP=SK=33.572KN×5.5=184.646KN

采用钢丝绳Φ22-6×37+IWR伸长硬度≥1770MPa,破断拉力273.00KN

绞车磨床选用:5T绞车磨床。

绞车粉碎机的固定:绞车粉碎机机架后部用钢丝绳固定,钢丝绳与钢柱基础固定。

(4)拉杆基数估算:

拉杆支撑垂直压力:Pc=P+Pt×Sin30°+G+T+S 其中:

滑轮组受力P=205.59KN

电缆风绳力Pt=3.891KN

拉杆重力G=16.5M×102.59Kg/M=16.927KN

风绳的预拉力对拉杆施加垂直压力:

T=(n-1)×t×Sin30°=(4-1)×3.891×50%×0.5=2.918KN

上式中,t为风绳预紧力,为风绳最大拉力的30%-50%。 绳端拉力S=33.572KN。

Pc=205.59KN+3.891KN×0.5+16.927KN+2.918KN+33.572KN=260.952KN

拉杆顶部预估地面承载力:Pc/A≤[R]

式中:Pc——地面垂直压力

A——地面受压面积

[R]-地面许用承载力钢结构螺栓连接规范,取160KN/m²

A≥Pc/[R]=260.952/160=1.631m² 即拉杆底座面积应≥1.631m²

(5)拉杆硬度及稳定性的计算:

拉杆中部截面惯性最大。 通常只对铁管拉杆进行稳定性校核。

中心部分正压力为P中=Pc-G+G中=260.952-16.927+16.927/2=269.41KN

中部偏转M=(S+P)×e²-Pt(l/2×Sin30°+e1×Sin30°)=(33.572+225.94)×0.3-3.891(20/2×0.866+0.2×0.5) =43.768KN〃米

铁管Φ426×10热性能:W=2656.08CM3,Fm=130.69CM3

旋转直径r=0.25×√(D²+d²)=0.25×√(42.6²+40.6²)=14.7CM

式中:D为铁管内径,d为铁管外径。

挠度λ=l/r=2000CM/14.7CM=136.05

发现稳定性系数为 Φ=0.402

稳定性校核 σ=M中/W+P中/ΦFm

=43768/2656.08+274635/(0.402×13069)=68.753MPa